补强板焊接变形控制技术研究

悦 平 范伟利 曾庆华 邓文星 白志刚

(长治清华机械厂,长治 046012)

补强板焊接变形控制技术研究

悦 平 范伟利 曾庆华 邓文星 白志刚

(长治清华机械厂,长治 046012)

针对补强板与筒体焊接精度要求难以保证的难题,开展了补强板焊接技术的研究。在详细分析补强板和筒体焊接结构的基础上,深入研究了焊接接头形式,针对补强板与筒体焊接后圆周度、同轴度及垂直度超差问题,提出了整体可调型对正防变形技术方案,保证了脱插口补强板焊接质量和焊接精度,有效控制了焊接变形量,同时提高了焊接可操作性和生产效率。

补强板;焊接精度;防变形;焊接变形量;生产效率

1 引言

脱插口补强板与筒体需在加工后进行筒体内部周边坡口焊接,焊接变形量需有效控制。由于安装架和筒体内加强环、加强筋的位置限制,以及筒体焊接位置开口处局部变形,造成脱插口补强板与筒体焊接精度要求难以保证,实际焊接后筒体自身的圆周度、筒体与其它组件的同轴度、脱插口补强板自身的圆度、补强板与其它组件的垂直度存在超差,且返修难度大。该问题将导致其它组件无法正常装配,转向偏载等情况。此外,由于筒体中多种障碍物的影响,采用传统的焊接变形控制措施焊接时,还存在焊接可操作性差、焊接周期长、生产效率低、安全隐患严重等问题。为了有效突破这一技术瓶颈,针对工件焊接结构、焊缝接头形式进行相关研究,需要一种安全、方便、有效的防焊接变形方法。

2 产品简介

补强板与筒体需在加工后进行筒体内部周边坡口焊接。脱插口补强板结构如图2所示。补强板与筒体焊缝接头形式如表1所示。

表1 焊缝接头形式

脱插口补强板与筒体内外直径一致,筒体为长方形通孔,与补强板外形尺寸呈重合状态。焊接时,将脱插口补强板对正放置在筒体脱插口处,在筒体内部对脱插口补强板进行周边坡口焊接。

3 现状分析

脱插口补强板的焊接变形控制方法为传统的侧位顶紧方式,即将防变形装置放置于筒体内部距离焊接位置一定尺寸处,采用10t螺旋千斤顶施力,将筒体顶紧。此种反变形方式适用于焊前留有余量,焊接变形控制要求低,通过焊后加工保证部件尺寸精度要求的情况。侧位顶紧焊接流程见图2,侧位防变形方式见图3,侧位防变形装置见图4。

由图2、图3、图4以及实际顶紧、焊接过程及效果可知:传统的侧位顶紧防变形方式安装最少需要四个人同时操作,且费时、费力,安装效率低、安全性差;由于动力装置安装架、加强环、加强筋等障碍物存在,放置防变形一侧施焊困难,焊接时难以保证焊缝质量,焊接效率低;由于防变形装置远离脱插口焊缝口,焊接变形难以有效控制。所以,传统的侧位顶紧防变形方式效果差、效率低、焊接可操作性差、安全性差。

必须改进焊接变形控制方法,才能保证脱插口补强板焊接质量,有效控制焊接变形量,提高焊接可操作性和生产效率,杜绝安全隐患。

4 技术方案制定

依据分析结论和技术研究,结合实际情况,提出了新的焊接变形控制方案:脱插口对正顶紧方案。此方案分为两种,一种为分散型,一种为整体可调型。

4.1 分散型对正防变形技术方案

分散型对正防变形方案增加了焊接防变形顶力,防变形装置上顶座让开了焊枪焊接位置和脱插口补强板焊接位置,安装时上顶座与脱插口补强板对正顶紧后进行焊接。分散型方案流程见图5,分散型对正防变形方案见图6,分散型对正防变形装置见图7。

分散型对正防变形方案解决了侧面反变形焊接的位置弊端,保证了焊缝质量,并可有效控制焊接处的焊接变形量,同时提高焊接效率。但是,该分散型对正防变形装置安装时仍需要现场人为支撑上顶座,甚至增加到最少五个工人同时操作,安全问题没有得到解决,反而增加了有效空间内的安装困难,但安装效率低、安全性差。

由于安装困难和安全隐患主要集中上顶座支撑,所以,提出了一种顶紧装置整体可调型的脱插口对正顶紧方案:即将上、下顶座固定为一体,可整体安装,并且可自由伸缩。

4.2 可调型对正防变形技术方案

可调型对正防变形方案在分散型对正防变形方案的基础上增加了调节装置,并将两个顶杆焊接在下顶座,将上顶座、下顶座、拉杆通过调节装置连接固定为一个调节整体。可调型方案流程见图8,可调型对正防变形方案见图9,可调型对正防变形装置见图10。

可调型对正防变形装置放入筒体前将其调整为收缩状态,放入脱插口补强板位置后,调节伸缩杆,使上、下顶座伸出至撑紧筒体,并调节其轴向位置,使上顶座与脱插口补强板对正,此时整个调整装置处于安全状态。放入千斤顶预紧,卸掉调节装置,千斤顶顶紧筒体后焊接,焊接状态如图6所示。焊接完待应力释放后安装调节装置并撑紧,拿掉千斤顶,然后调节装置回收拿出即可,整个焊接过程一个人即可操作,并且安全、可靠、有效,解决了安装困难、安全隐患和效率低的问题。可调型对正防变形方案可满足补强板焊接变形控制要求,可保证焊接质量和焊接精度,且可用于焊接完毕后的校形。

5 效果对比

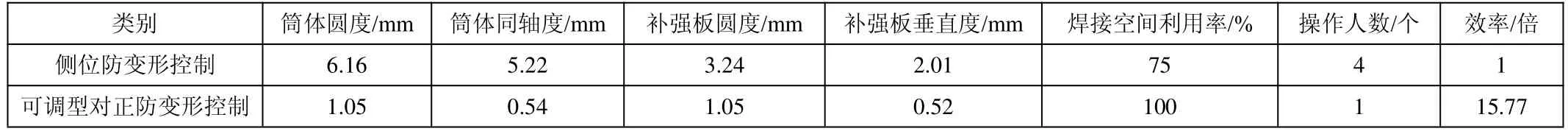

为了验证可调型对正防变形方案焊接变形控制的实际效果,对其焊接效果和传统的侧位顶紧方式焊接结果进行了对比,对比情况如表2所示。

表2 防变形控制对比情况

由表2可知,可调型对正防变形的焊接变形控制措施安全、可靠,能保证焊接质量,有效控制焊接变形量,效率是侧位防变形控制的8倍。

6 结束语

通过实践应用证明,该技术方案可有效控制补强板的焊接变形量,保证其焊接质量和焊接精度,同时可大大提高焊接可操作性和生产效率。该技术可广泛应用于各种工件与圆筒件的焊接变形控制,还可在工件焊后校形领域广泛推广应用。

1 成大先.机械设计手册[M].北京:化学工业出版社,2002

2 高泽远.机械设计[M].沈阳:东北工学院出版社,1987

3 付永忠.Solid Edge零件设计教程[M].北京:北京希望出版社,2002

4 陈祝年.焊接设计简明手册[M].北京:机械工业出版社,1997

Research on Welding Deformation Control Technology of Reinforcing Plate

Yue Ping Fan WeiliZeng Qinghua Deng Wenxing Bai Zhigang

(Changzhi Qinghua Machinery Factory,Changzhi 046012)

In order to ensure the welding precision of the reinforcing plate and the cylinder,the welding technology of the reinforcing plate was researched in this article.The welding joint form was observed in depth based on detailed analysis of the welding structure of the reinforcing plate and the cylinder.Regarding to the problem of tolerance of circumference,coaxiality and verticality after the welding of reinforcing plate and cylinder body,this paper also developed an overall adjustable anti-deformation technology,which improves the welding quality and welding precision of the reinforcing plate,also efficiently controls the amount of welding deformation,while improving the welding operability and productivity.

reinforcing plate;welding precision;anti-deformation;welding deformation;productivity

悦平(1978-),高级工程师,机械设计与制造专业;研究方向:机械制造及加工工艺。

2016-12-12