化纤机织功能性产品的开发工艺与生产技术

吴志辉

摘要:本文主要介绍了化纤机织产品开发工艺流程设计及原理,特别是功能性产品针对不同地域和不同标准,对原材料和工艺的调整,以及常见异常的处理。

关键词:功能性产品;工艺流程;原料筛选;工艺调整

中图分类号:TS190.6 文献标志码:B

Development and Production of Functional Chemical Fiber Woven Fabric

Abstract: The paper mainly introduces the designing and principle of process route for developing chemical fiber woven fabric, especially the adjustment made to raw materials and process in accordance with different destinations and different standards of the functional products and the disposal of common problems.

Key words: functional product; process route; raw material preparation; adjustment to process

目前化纤机织面料春夏主要用于防晒服和速干裤,秋冬主要用于防寒服、户外冲锋衣、滑雪服、工装等。针对功能性,春夏产品以抗紫外线、吸湿快干、抗菌防螨、防蚊虫等功能性为主,秋冬以防水透湿为主导,以及防火阻燃、防辐射等。为实现这些功能性,可以应用功能性纤维,也可应用功能性染色及后整理助剂来实现。整体上工艺相差无几,现以机织面料的防水透湿工艺为代表作简单介绍。

1 化纤机织面料基本工艺流程

化纤面料的常规工艺流程为接布→退浆去油→染色→固色烘干→半成品检验→定形→轧光→后处理。

(1)接布。根据染色的缸量以及订单数量和染色縮水率来确定接布数量的多少。

(2)退浆去油。大部份化纤面料在织造时都有上浆和上油处理,为确保染色的均匀性和品质,必须在染色前做好退浆和去油前处理。根据面料本身的特点,采用长车退浆或者缸内退浆,对于特殊品种,还要进行加强退浆。

(3)染色。染色是染整加工过程的关键一步,通过不同的染料组合和染色升温工艺曲线,使面料着色,将视觉冲击力赋予纺织品。同时对于部份功能性,可以在染色后染缸内直接加入功能性染色助剂,以达到需求的功能性。根据面料本身的特点,以及客户对布面平整度的要求,采用溢流染色或经轴卷染染色,涤纶材质采用分散染料,锦纶材质采用酸性染料,阳离子染色采用盐基性染料染色。

(4)固色烘干。染色后根据颜色及牢度情况,部分水洗固色烘干,部分直接水洗烘干,也有部分采用定形烘干,依品种而定。

(5)半成品检验。针对染色品质进行布面和部份理化性能的检测,以判定是否可以进入下一道工序。

(6)定形。定形的目的是根据需求,通过高温定形,保证产品的使用幅宽,控制产品的纬弯斜和保证产品的尺寸稳定性。同时,针对部份功能性要求,可以在定形时加入功能性后整理助剂,实现产品的功能性需求。

(7)轧光。轧光的目的是通过高温高压使布面平整,方便后处理加工,节省后处理成本,也可以调节手感,对轧光作面产品调整光泽度等。

2 防泼水功能的工艺及注意事项

2.1 防泼水评价方法和指标

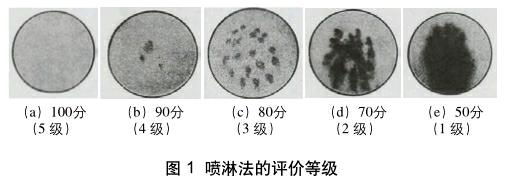

防泼水的评价方法主要分为喷淋法和滴水法 2 种,其中前者为目前行业默认的织物防泼水评价方法。不同标准中,喷淋法的测试方法均一致,其评价等级如图 1所示。其中 5 级表示表面不湿润,无水滴附着;4 级表示表面不湿润,但有小小的水滴附着;3 级表示表面有各个水滴状湿润;2 级表示表面一半湿润,小小的各个湿润显示出已渗透到布中的状态;1 级表示表面全体湿润。

2.2 影响防泼水功能效果的主要因素

防泼水功能目前基本上都是在染色后的定形工艺实现,在定形时根据面料的厚薄或客户的需求情况,选择合适的原材料和配方。影响防泼水效果好坏有多方面的原因,主要表现在以下几个方面。

2.2.1 面料本身的特性

目前化纤面料常见的纱材形态有全拉伸丝FDY(full draw yarn)、拉伸变形丝DTY(draw textured yarn)、空气变形丝ATY(air textured yarn)等,在相同线密度和同等防水配方下,防水效果的好坏是DTY>ATY>FDY。其次取决于面料本身的厚薄,克重较重的面料由于吸水率较大,防水效果比克重较轻的好。

2.2.2 防水剂本身的特性

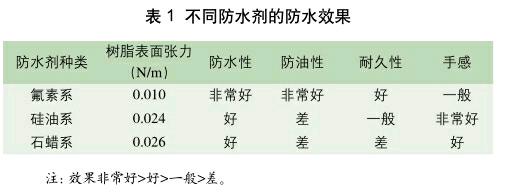

目前常见的防水剂有氟素系防水剂(氟碳系防水剂由于PFOA和FPOS的问题正逐步被欧美市场淘汰)、硅油系防水剂、石蜡系防水剂等,各防水剂之间防水性能如表 1 所示。

2.2.3 工艺流程和作业条件

工艺流程的设计取决于面料本身的特性,以及客户对防水度本身的要求,对于一般防水要求(初期 3 级以下),工厂为了节约成本,面料染色以后直接采用甩干后直接防水定形。为确保良好的防水性能,防水定形前面料尽量完全干燥,同时有的企业为确保面料吸液量高,采用两浸两轧工艺,让面料充分地吸足防水剂。定形温度和速度对防水性能也有一定的影响,相对而言,温度高防水性能会稍好些。

2.3 防水作业时的注意事项

(1)注意防水剂本身的离子特性,下配方时详细阅读防水剂的产品说明书,与其他药剂混合使用时需实验室确认兼容性,切不可将不同离子性的助剂混合使用。

(2)注意作业时的pH值,防水作业尽量在弱酸性情况下作业,一般pH值控制在5.5,大批量作业时每缸面料测试,注意防水效果的变化情况,定期清洗药剂槽并需重新泡药剂。

(3)抗静电加泼水时,泼水度控制在50 ~ 80(1 ~3 级)左右;抗UV加泼水时,泼水度管制在50 ~ 80(1 ~ 3 级)左右,抗静电与抗UV处理均影响泼水效果。

(4)防水药剂的使用量并非越大越好,面料的吸水率存在饱和度,以免造成成本的浪费,同时助剂使用量过大,易造成药剂污染等异常。

(5)为增加防水度的耐洗性,普遍会在防水剂中加入交联剂和渗透剂,配方调配的先后顺序很重要,目前药剂配比普遍以g/L为单位,原则上先加上适量的水,再加入防水剂,搅拌均匀,再加入足够量的水,最后加入渗透剂和交联剂后充分搅拌均匀。

(6)面料经过药剂一浸一轧或两浸两轧后,要求有足够的烘干时间,确保面料对药剂的完全吸收和反应。

3 耐水压功能的工艺与注意事项

3.1 耐水压评价方法和指标

耐水压的单位为mmH2O,目前普遍默认的是60 cm/ min的测试速率(即 1 min测试到600 mmH2O),数值越大表示耐水压效果越好。作为服用面料,目前最高测试到10 000 mmH2O即可。也有部分地区使用1 000 cm/min的测试速率(即 1 min可以测试至10 000 mmH2O)来进行测试。

3.2 耐水压主要工艺

3.2.1 直接涂层

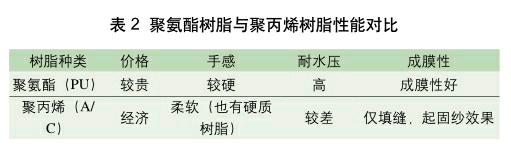

直接涂层主要是聚丙烯(A/C)涂层和聚氨酯(PU)涂层(表 2)。根据稀释溶剂的不同,分为水性涂层和溶剂型涂层,相对而言,水性涂层手感较软。物性方面,溶剂型涂层更佳。通过溶剂将聚丙烯树脂或聚氨酯树脂稀释到一定的粘度,通过刮刀直接刮涂于布面,经过高温将水分或有机溶剂挥发后,在布面形成一层保护膜,达到耐水压的功能。

聚丙烯涂层只起固纱填缝效果,一般不适合做高耐水压加工,仅供调节手感和防风使用。高耐水压涂层都使用PU涂层,PU通过改性,又分为一般PU和透湿PU 2 种。根据物性要求不同,使用不同的树脂,同时架桥剂和交联剂也存在差别。常用的架桥剂分为Melamine型(温度型架桥剂,胶液调配后使用寿命较长)和NCO型(时间型架桥剂,胶液调配后的使用寿命只有 4 ~ 8 h)。根据机台及操作工艺的差别,可以分为干法涂层和湿法涂层。

PU直接涂层耐水压的高低取决于以下 8 个方面:面料本身的厚薄及毛糙感,面料越粗糙,涂布量越大,成本越高,水压越难做,而且左中右涂布量难管控一致,易造成左中右克重差异;面料前处理的效果,做PU高耐水压涂层工艺,必须经过高温高压前处理,使涂层面平整,能夠有效提高PU涂层的成膜性,以达到高耐水压;底面胶涂布量的分布,作业高耐水压产品,底胶涂布量须比面胶涂布量大,能够有效提升耐水压;对于特别高旦尼尔产品,可以考虑三刀工艺或罗拉涂布工艺;对于高耐水压要求的涂层,应使用针版式涂层机,避免涂层后再定形,以免再次定形对PU膜耐水压的影响;对于部分后整理功能性助剂可以添加到PU树脂中,以达到需求的功能,比如防火剂、抗菌剂等,但需要提前评估添加产品的相溶性、添加量的极限值以及是否对水压和透湿有影响;对于水洗后耐水压要求,需添加耐水洗性的助剂,但同时不能影响贴条;PU底面胶调配水平也直接关系到物性,胶液调配时与有机溶剂搅拌尽量均匀、充分,胶液粘度合理,一般底胶在25 Pa?s,面胶在 8 Pa?s,同时胶液中尽量不产生气泡。

3.2.2 转移涂层

转移涂层的原料与直接涂层原理差异不大,但加工过程会有差别。转移涂层是指以离型纸为载体,先将PU树脂的面层均匀涂到离型纸上,通过高温烘干成膜后再涂上PU底胶,转贴至面布接着熟成,一次性完成。转移涂层的树脂在调制完成后,经过脱泡处理,机台精密度高,胶面成膜性更好,水压更稳定,左中右克重均很稳定。而更有优势的是弹力面料和针织面料可以作业转移涂布加工,而高耐水压直接涂层则无法做弹力产品。

3.2.3 复合工艺

复合工艺是通过复合设备,将半成品面料与膜通过树脂复合而成。目前常用的膜有TPU膜、PU膜、PES膜、PTFE膜,耐热性能PTFE>PES>PU>TPU。工艺操作上一致,物性的差别取决于膜材本身。接着用树脂根据操作原理不同,分为溶剂型胶和热熔胶 2 种。溶剂型树脂复合工艺已有较长时间,所以工艺稳定性更好,接着性优良,手感更柔软,透湿度方面也比热熔胶更高。而热熔胶工艺对特殊产品仍需进一步改进,包括20 D以下轻薄面料目前热熔胶工艺仍待突破;对于前处理有做超防水处理的面料,热熔胶工艺在水洗后有脱胶风险,现有热熔胶供应商也在不断改进产品,以适应趋势的需求,热熔胶最大的优势在于其环保性。近两年由于复合产品的稳定性更佳,复合产品越来越多,特别是三层复合产品。对于热门的四面弹复合膜再复合摇粒部分,为确保透湿性能不受影响,摇粒绒产品一定要做吸湿快干处理。而对于机织布与膜及经编布复合部分,为确保手感和水洗后不起泡,机织布与经编布应尽量采用相同材质,而且复合前要做好缩率的管控。

4 透湿性能探讨

4.1 透湿原理

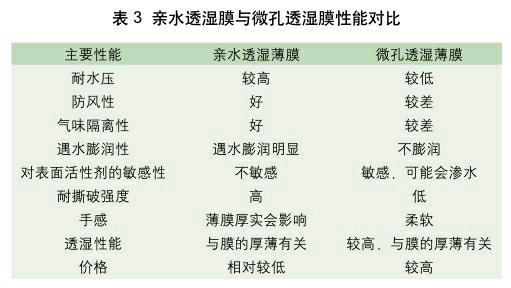

透湿根据原理不同分为亲水透湿和微孔透湿。亲水透湿的原理是借助氢键和其它分子间作用力,在高湿度一侧吸附水分子,通过高分子链上亲水基团传递到低湿度一侧解吸,从而达到透湿的效果,透湿的过程也就是“吸附-扩散-解吸”的过程。而微孔透湿的原理是采用一层很薄的高分子聚合物薄膜,上面有大量的细小且相通的微孔,每平方厘米约有14亿个微孔,微孔直径一般小于 2 μm,因此直径在100 μm左右的水滴无法透过微孔,而直径为0.000 4 μm的水蒸汽分子和空气则能通过气体的扩散和对流自由地通过微孔。故相对而言,微孔透湿的性能更快些,而且微孔透湿膜会有轻微的透气性能,但亲水透湿膜没有透气性能。微孔透湿的耐高温性和耐低温性均要好于亲水PU产品。亲水透湿薄膜与微孔透湿薄膜物性对比如表 3 所示。

4.2 透湿度的检验方法和评判标准

目前较常用的透湿度检测方法有倒杯水法、正杯氯化钙法、倒杯醋酸钾法、旋转法、湿阻抗法等。其中倒杯水法、正杯氯化钙法、倒杯醋酸钾法的单位均为g/(m2?d),数值越大,代表透湿性能越好。旋转法的单位是%,数值越大越好。湿阻抗法单位为m2?Pa/W,湿阻抗数据越低,代表透湿性能越好。由于各测试方法差别较大,同一品种使用不同的测试方法,其结果差异较大,并没有可比性。现各国和各地区对透湿度的要求采用不同的标准,并且对于同一个标准,根据不同年份有不同的版本,测试结果存在一定的差异。透湿度的高低主要取决于PU树脂和膜本身,与基布和工艺也有关系,但相对影响较少。

对于功能性纺织品,目前在检测标准上因为地域和生活习惯的差异,要求点不一样。比如防泼水,国外客户强调的是环保性能,倡导使用C6及无氟防水产品;对于防水度的要求,由于国外都采用滚筒烘干,洗后防水度要求为烘干后防水度要求。而国内现在仍未禁止C8防水剂,新的户外冲锋衣标准GB/T 32614 — 2016《户外运动服装冲锋衣》也是考核常规家庭水洗后自然晾干的防水度。对防水剂的筛选及防水工艺必须区别对待。据了解,目前依照新的户外冲锋衣标准,送检面料检测的洗后晾干防水度合格率并不高。而分歧更大的是透湿度部分,同一面料不同的检测标准测试结果相差很大。以亲水透湿高透湿为例,倒杯水法ASTM E96BW-1995版本测试透湿可达6 000 g/(m2?d),而用倒杯醋酸钾方法JIS-L1099 B1法测试可以达15 000 g/(m2?d)。同样是以倒杯水法ASTM E96BW方法,其1995版和2015版测试结果也相差甚远。另外,湿法涂层和微多孔产品测试正杯法数值上较有优势,而亲水透湿则测试倒杯法数值上有优势。所以对于原料和工艺的选择,主要还是需要根据产品的用途和客户的需求来进行调整。而对于一些新开发的功能性产品,初期的测试方法和标准仍待完善,甚至有些功能性的作用仍停留在噱头上,需要经过时间和生活的检验。

参考文献(略)