自动超声串列检测工艺对双面埋弧焊钢管焊缝检测结果的影响

张志刚, 蓝冬梅(番禺珠江钢管有限公司, 广州 511450)

自动超声串列检测工艺对双面埋弧焊钢管焊缝检测结果的影响

张志刚, 蓝冬梅

(番禺珠江钢管有限公司, 广州 511450)

根据DEP 31.40.20.37:2013的要求,采用折射角为45°的两组探头,对φ610 mm×15 mm双面埋弧焊钢管焊缝进行自动超声检测,分别从焊缝两侧对焊缝中心部位缺陷进行串列检测。串列检测过程中发现,人工参考反射体的回波信号微弱且不稳定,且检测探头实际位置与按主声束中心声束所得出的理论位置存在较大偏差。通过理论分析和试验验证,发现检测工艺中焊缝余高对检测结果产生了较大的影响。最后根据问题产生的原因对检测工艺进行了调整,有效解决了串列检测中存在的问题。

双面埋弧焊钢管;焊缝;超声检测;串列检测;焊缝余高

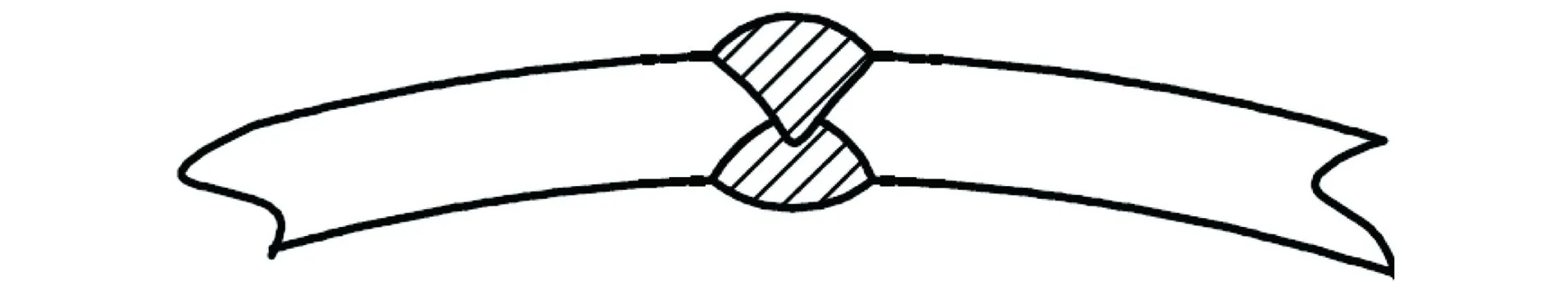

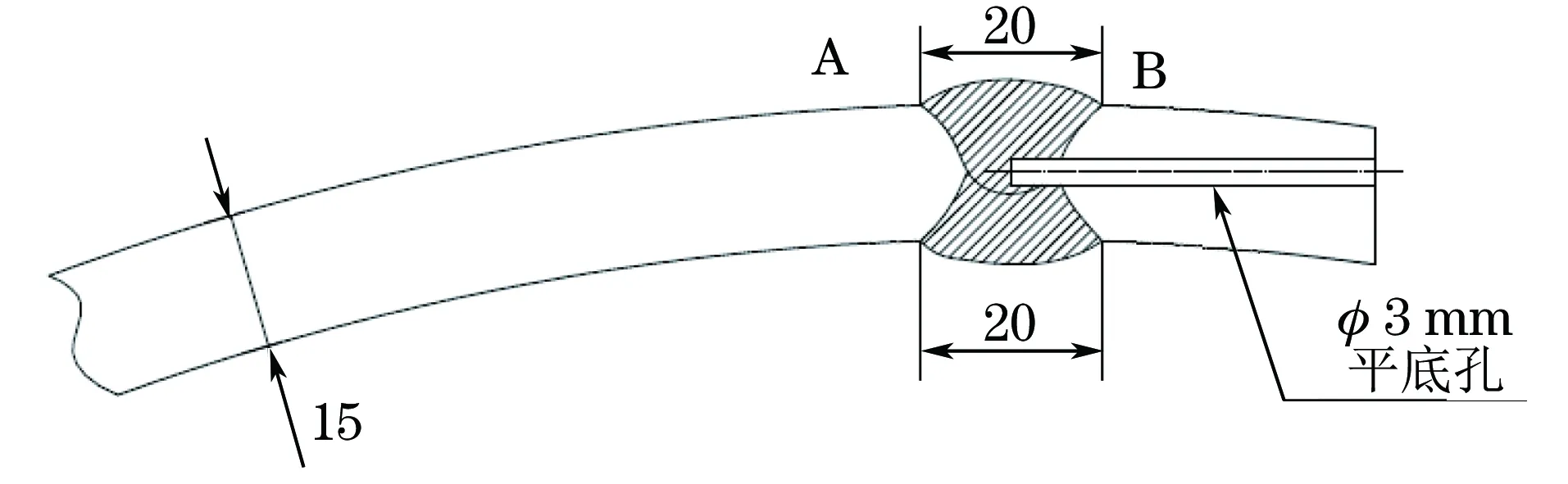

焊接钢管是将钢板(或钢卷)成型,并将一组相对边焊接在一起所形成的中空管状物。双面埋弧焊是焊接钢管采取的主要焊接工艺之一,所形成的焊缝型式如图1所示[1]。

图1 双面埋弧焊钢管的焊缝型式Fig.1 Weld seam pattern of the double-side submerged-arc welding pipe

多通道自动超声检测技术是双面埋弧焊钢管焊缝的主要检测手段,即每组探头覆盖一定的检测区域,通过多组探头组合的形式完成焊缝截面的100%声束覆盖。有的标准还会要求增加串列检测,用以检测焊缝中部垂直于检测面的缺陷,如未焊透缺陷等。

DEP 31.40.20.37:2013[2]要求,当钢管壁厚为12~17.9 mm时,应采用折射角为45°的两组探头分别从焊缝两侧对焊缝中心部位缺陷进行串列检测。某天然气输送用双面埋弧焊钢管规格为φ610 mm×15 mm,执行标准为DEP 31.40.20.37:2013,依标准规定需进行串列检测,但在灵敏度校验过程中发现存在很多问题。主要是人工参考反射体φ3 mm平底孔的反射回波信号微弱且不稳定,平底孔的反射回波幅度与噪声信号相近。另外,检测探头实际位置与按主声束中心声束所得出的理论位置存在较大偏差。对此,笔者结合串列检测原理对检测工艺进行了分析,分析产生问题的原因,以期通过调整检测工艺解决该问题。

1 原因分析

1.1 串列检测原理

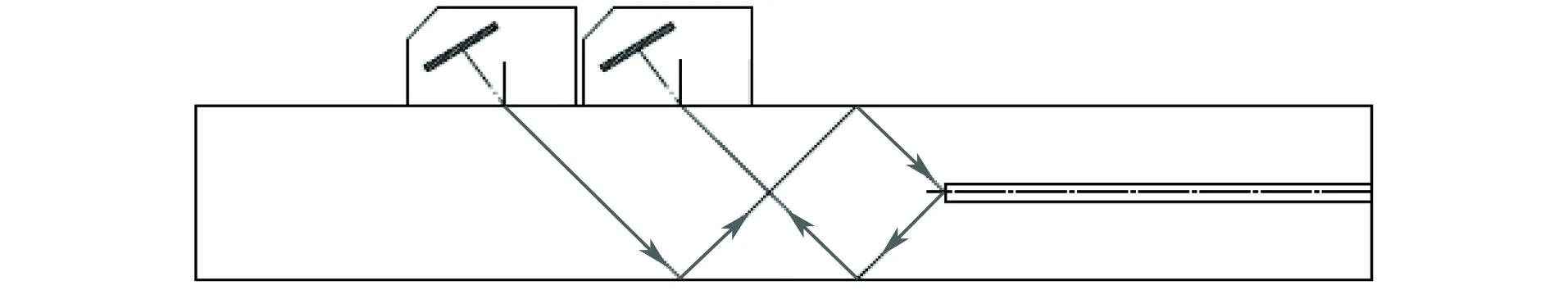

对于垂直于检测面的缺陷,采用单斜探头检测技术时回波当量较小,容易产生漏检。该类缺陷采用斜探头串列检测技术可取得较好的检测效果,缺陷表面越光滑检测效果越好。当工件较厚时,采用直射法和一次反射法相结合的形式;当工件较薄时,可采用一次或多次反射形式。灵敏度调校通常采用人工参考反射体为平底孔,如GB/T 11345-2013[3]中检测技术4采用φ6 mm平底孔,DEP 31.40.20.37:2013中采用φ3 mm平底孔。检测时将检测仪的检测方式设置成一发一收,在同一检测位置两检测探头的实际工作状态可为图2或图3所示形式。

图2 前端探头发射、后端探头接收的形式Fig.2 Pattern of transmitting by the front probe and receiving by the back probe

图3 前端探头接收、后端探头发射的形式Fig.3 Pattern of receiving by the front probe and transmitting by the back probe

1.2 工艺分析

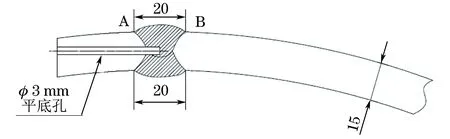

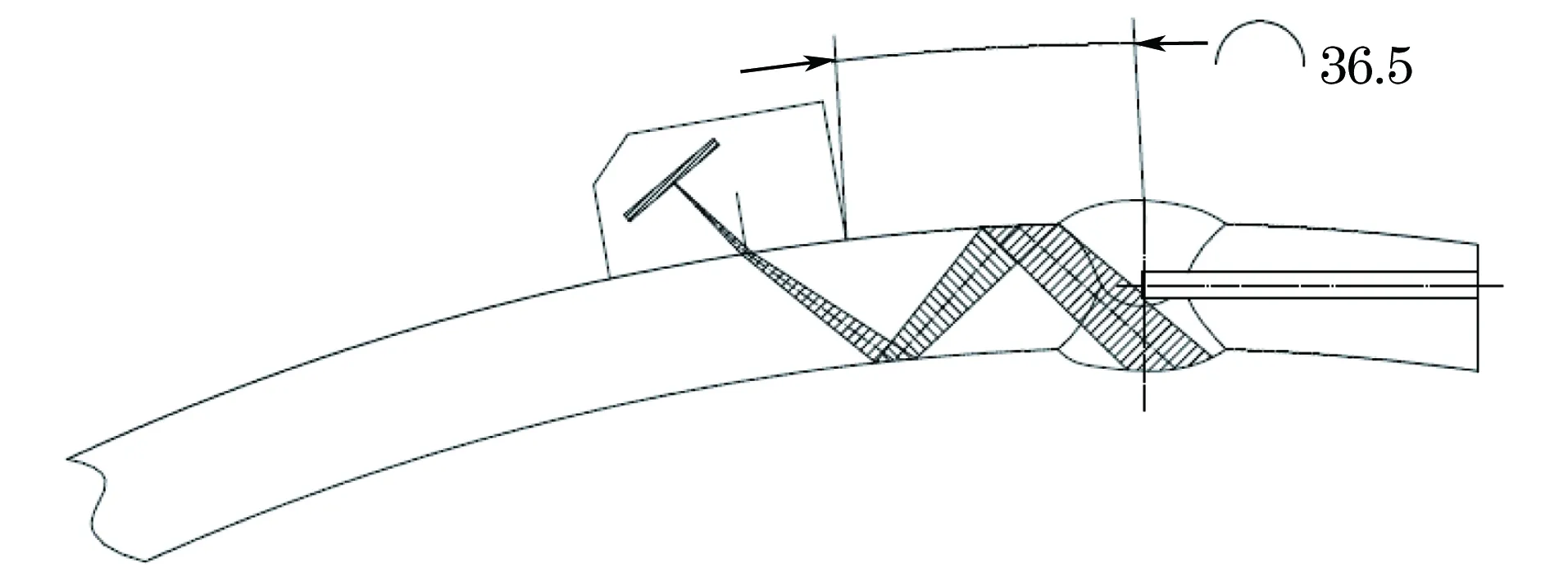

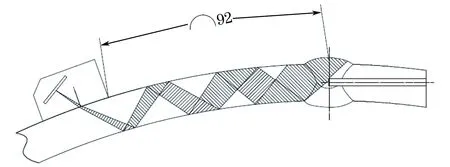

根据DEP 31.40.20.37:2013的要求,串列检测的人工参考反射体采用φ3 mm侧向平底孔。为避免加工平底孔时割口对平底孔信号的干扰,平底孔的深度应尽量大。两个平底孔分别在焊缝两侧,在焊缝长度方向上两人工参考反射体应间隔一定距离以避免相互干扰。φ610 mm×15 mm双面埋弧焊钢管焊缝的几何形状以及平底孔如图4和图5所示,选用的检测探头规格为2.5 MHz 12×14 K1(晶片尺寸为12 mm×14 mm,主声束在钢中的折射角为45°)充水式斜探头,探头前沿为12 mm。为避免探头外焊缝余高和探头尺寸的影响,其中一个探头设于1.25倍跨距处,另一个探头设于2.75倍跨距处。不考虑焊缝余高及耦合水膜的影响,探头楔块中声速按2.73×103m·s-1,钢管中横波声速按3.23×103m·s-1,根据斯涅尔定律对检测探头的主声束中心声束传播路径进行计算机绘图,检测探头的理论位置如图6所示。

图4 检测面在焊缝A侧时的平底孔示意图Fig.4 Schematic diagram of the flat-bottom hole when the test surface was at the side A of the weld seam

图5 检测面在焊缝B侧时的平底孔示意图Fig.5 Schematic diagram of the flat-bottom hole when the test surface was at the side B of the weld seam

图6 未考虑余高的情况下检测探头的理论位置Fig.6 Theoretical position of the detection probe without considering the reinforcement

按图6所示的理论位置布置探头,探头安装在串列检测扫查架上,探头间距及探头与焊缝的距离在理论数据基础上微调以达到最佳位置。但实际测试中无法得到平底孔反射信号,初步判断焊缝余高对声束传播路径造成了影响。

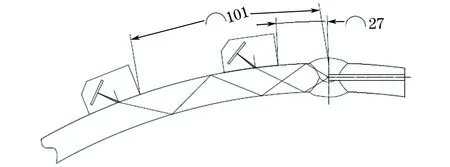

声束传播过程中考虑焊缝余高时,可发现前端探头(后端探头发射的情况与之类似)置于图6位置,主声束中心声束的二次反射点已在外焊缝余高部位,受余高影响二次反射波无法入射到平底孔底面。虽然探头和外焊缝间尚有足够的可移动距离,但将探头移动到图7所示位置,主声束中心声束的二次反射点仍处于外焊缝边缘。此位置是有效移动的极限位置,可以看出即使在极限位置,主声束中心声束依然无法入射到平底孔的底面。

图7 考虑余高的情况下检测探头有效移动的极限位置Fig.7 Limit position of effective movement of the detection probe with considering the reinforcement

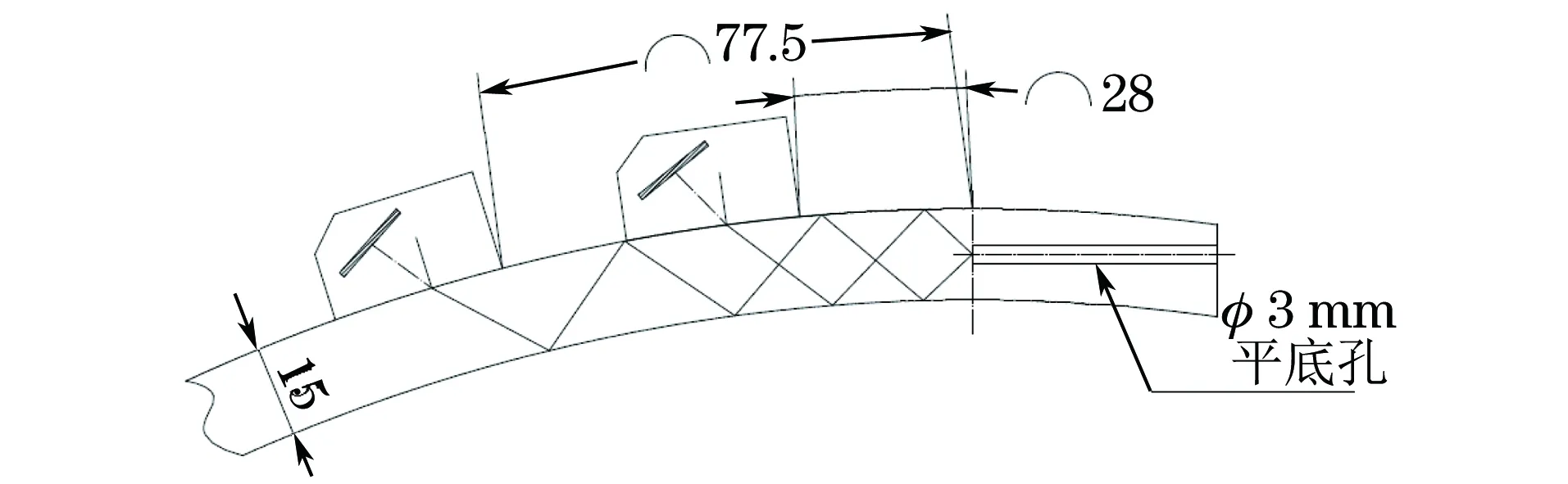

采用6 dB主声束分析方法[4],晶片中心到入射点距离按12 mm,对前端探头发射和后端探头发射的6 dB主声束传播路径分别采用计算机绘图,可以得到6 dB主声束的最佳位置,如图8~9所示。按图8及图9所示的理论位置布置探头,将探头安装在串列检测扫查架上,探头间距及探头与焊缝的距离在理论数据基础上微调以达到最佳位置。此时人工参考反射体φ3 mm平底孔的反射回波信号微弱且不稳定,平底孔的反射回波幅度与噪声信号相近。从图8~9可以看出,前端探头发射时6 dB主声束仅可以入射到平底孔底面的下边缘,后端探头发射时6 dB主声束仅可以入射到平底孔底面的上边缘,检测探头所处位置较图6中位置存在较大偏差。

图8 前端探头6 dB主声束的最佳位置Fig.8 Best position for 6 dB mian beam of the front probe

图9 后端探头6 dB主声束的最佳位置Fig.9 Best position for 6 dB mian beam of the back probe

1.3 分析与讨论

综上分析,上述问题产生的原因如下。

(1) 入射声能和反射声能的大小直接影响平底孔底面反射信号的强弱。依照DEP 31.40.20.37:2013用折射角为45°探头进行检测时,主声束的中心声束无法入射到平底孔底面。即使利用6 dB主声束也仅能入射到平底孔底面的边缘,前端和后端探头间没有形成有效的声束交叉覆盖区,再加上平底孔尺寸较小,无法形成较强的平底孔底面反射回波,因此导致反射信号微弱。如采用10 dB主声束或12 dB主声束可以覆盖到平底孔底面更多的部分,但主声束边缘的声能本身较弱,信号无法得到有效增强。

(2) 由于声束没有完整有效地覆盖到平底孔底面,检测机构运行过程中轻微的跟踪偏差就足以使得本已微弱的平底孔反射信号变得很不稳定。

(3) 检测过程中实际上是利用主声束的边缘声束进行检测,这使得检测探头实际位置与按照主声束中心声束所得出的理论位置产生较大偏差。

此工艺完全依照DEP 31.40.20.37:2013的要求制定,若利用此工艺检测将会产生漏检,通过上述分析足以说明该工艺不可靠。在检测前加工去除内外焊缝余高或减小内外焊缝余高的宽度,就可以消除余高对串列检测的影响。此举可以保证检测工艺有效实施,但这是不现实的做法,因此只能通过调整检测工艺来解决问题。

2 检测工艺调整与验证

GB/T 11345-2013中规定,串列检测仅应用于斜探头(折射角为45°)检测厚度不小于15 mm的焊缝,但标准的规范性附录B也同时指出,受检测对象的几何条件限制时可使用折射角不为45°的斜探头。

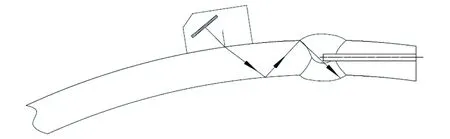

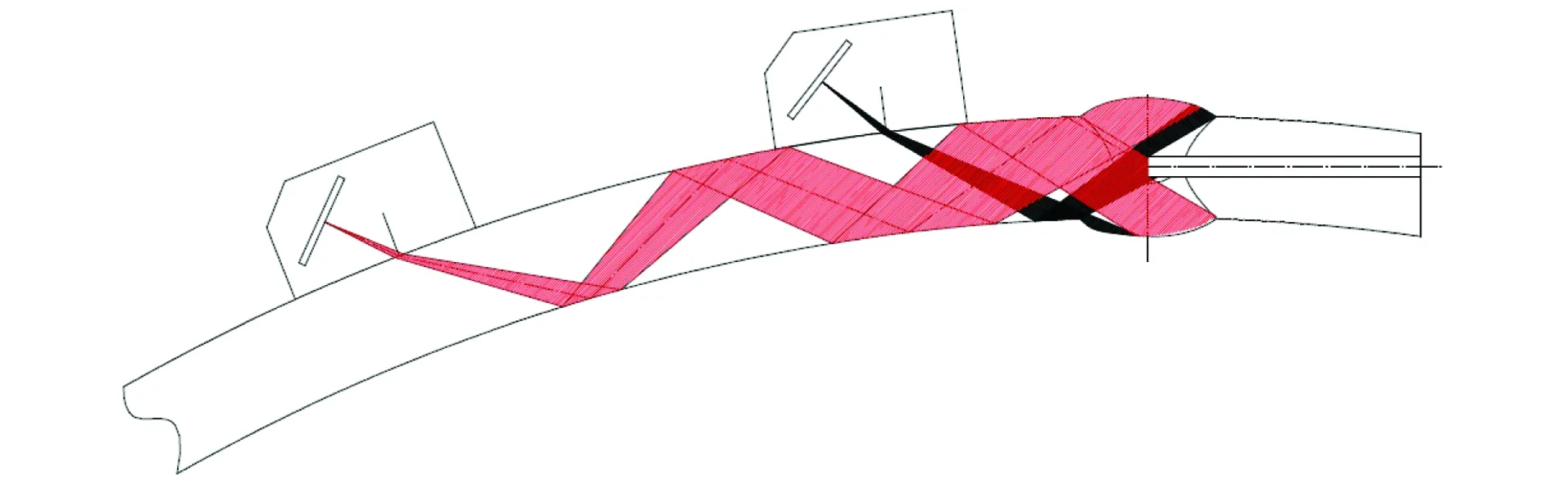

通过问题原因的分析,受焊缝余高的影响45°斜探头已不适用。因此参考GB/T 11345-2013的规定,选择折射角更大的探头,将检测探头规格更换为2.5 MHz 12×14 K1.5(晶片尺寸为12 mm×14 mm,主声束在钢中的折射角为56.3°)充水式斜探头(探头的前沿为12 mm)。根据斯涅尔定律,分别对检测探头的主声束中心声束传播路径以及6 dB主声束的覆盖情况进行计算机绘图,如图10~11所示。从图10可以看出,主声束的中心声束未受到焊缝余高的影响,邻近焊缝边缘的反射点和焊缝边缘存在2~3 mm的有效移动空间,可以保证检测过程的稳定性。从图11可以看出,前端探头和后端探头6 dB主声束之间存在一定的交叉重叠覆盖区,保证了检测的有效性和检测过程的稳定性。

图10 前、后端检测探头的主声束中心声束的传播路径Fig.10 Propagation path of centre of main beam from front and back probes

图11 前、后端检测探头6 dB主声束的覆盖情况Fig.11 Coverage condition of 6 dB main beam from front and back probes

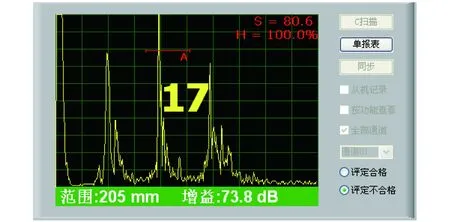

按照上述检测工艺调整后,如图12中报警闸门A中的回波即为φ3 mm侧向平底孔的回波,灵敏度校验取得了较好的效果。鉴于检测技术的调整与DEP 31.40.20.37:2013的要求存在偏离,通过技术沟通确认了该工艺的调整方案,从而在工艺上确保了检测的有效性和可靠性。

图12 工艺调整后φ3 mm侧向平底孔的回波记录Fig.12 Record of the echo wave from the φ3 mm lateral flat-bottom hole after adjusting the testing process

3 结束语

斜探头串列检测技术用于检测垂直于检测面的缺陷可取得较好的检测效果。双面埋弧焊钢管焊缝自动超声串列检测时,焊缝余高会对检测结果产生较大的影响。制定检测工艺时,在选用探头时应充分考虑到焊缝余高的影响,科学地作出工艺调整,以保证检测结果的有效性和可靠性。

[1] 张志刚.双面埋弧焊钢管管端焊缝射线检测黑度规定的合理性[J].理化检验-物理分册,2015,51(1):45-48,54.

[2] DEP 31.40.20.37:2013 Line pipe for critical service (Amendments/Supplements to ISO 3183:2012 and API Spec 5L 45thedition)[S].

[3] GB/T 11345-2013 焊缝无损检测 超声检测 技术、检测等级和评定[S].

[4] 张志刚.高频焊接钢管焊缝的超声波自动检测工艺[J].理化检验-物理分册,2011,47(3):151-154.

Effect of Auto-UT Tandem Detection Technology on Detection Results of Welding Seam of Double-side Submerged-arc Welding Steel Pipes

ZHANG Zhi-gang, LAN Dong-mei

(Panyu Chu Kong Steel Pipe Co., Ltd., Guangzhou 511450, China)

According to the requirements in DEP 31.40.20.37:2013, auto-UT detection was down to the welding seam ofφ610 mm×15 mm double-side submerged-arc welding steel pipes by two probes of which the refraction angle was 45°. The defects in the welding seam center were tested from the two sides of the welding seam through the tandem detection. During the tandem detection process, it was found that: not only the echo wave signal from artificial reference reflectors was weak and instable, but also there was a large deviation between the actual position of detection probes and theoretical position calculated according to the center of the main beam. Through the theoretical analysis and experimental verification, it was proved that the welding reinforcement had big effect on the detection results. Finally, the detection technology was adjusted according to the cause of the problems, and the problems existing in the tandem detection were effectively solved.

double-side submerged-arc welding steel pipe; welding seam; ultrasonic testing; tandem detection; welding reinforcement

2016-07-14

张志刚(1978-),男,高级工程师,主要从事石油天然气钢管质量管理工作,zhangzg@pck.com.cn。

10.11973/lhjy-wl201703007

TG115.28+5

A

1001-4012(2017)03-0178-04