便捷式胶带粘贴器的设计与改进

柳雅文+李涛+殷延山+石复习

摘 要:该文介绍了一种新型便捷胶带粘贴装置的创新设计。该装置能够方便快捷地完成中小尺寸纸箱的胶带封口,操作简单、易学易用、便于携带。设计中巧妙利用平行四边形机构实现灵活地伸缩运动,通过按压手柄,胶带轮在箱体上沿封口拖动,顺序实现胶带的撕拉、粘贴、切断以及压实。工作中,导向滚轮可同步拉扯胶带,实现供给;随动压轮压实胶带,完成纸箱封口的粘贴;带有刀片的支架在纸箱棱边处随纸箱外表面折转,实现胶带切割。该装置非工作状态时可进行折叠,小巧轻便,封箱速度快,为快递公司等现场包装提供了极大方便。

关键词:便携装置 胶带粘贴 封箱包装 结构创新

纸箱包装对于日常生活来说是非常普遍的。随着网络消费习惯的流行,日常消费品的电子商务在近几年得到迅速发展,与之相匹配的小件快递业务量也随之水涨船高,快递公司如雨后春笋般在数量和规模上快速增长。对于以方便、快捷和服务周到的特点生存和发展的快递业,货物的揽收速度、包装安全、递送效率和领取便捷成为企业在竞争中生存和发展的关键。而在货物揽收包装过程中,通过使用胶带实现对纸箱的密封和包装,已经成为最经济、便捷、有效的方法。纸箱包装是指产品在流通过程中,为了保护产品、方便储运、促进销售,采用纸质箱体对产品所进行的包装[1]。纸箱包装是目前应用最广泛的包装方式之一,具有取材容易、重量轻、容易印刷、容易设计成型、成本低廉等特点,广泛被用于商品的销售包装和运输包装。然而,快速地进行纸箱手工封装过程中,频繁使用胶带无疑会降低工作效率、增大劳动强度,并且作业标准不一致、封装效果不确定,此过程不仅枯燥乏味、耗费时间长,而且也需要大量的人力。因此,针对小件纸箱快递包装,设计专门的便携式胶带封箱装置是提高快递包装速度与质量的关键。

1 现有封箱器存在的问题

当今市场上最为流行的胶带封箱器分为2种。

一种是手动型的装置,又包括简易型封箱机和手柄式封箱器2种。手持的胶带封箱器,封箱后,没有对胶粘的一面进行挤压固定,封好的箱体胶带容易脱开,不够牢固,而且操作过程较为费力费时,人工操作时的劳动量较大,因此极易产生工作疲劳,从而进一步降低工作效率[2]。

另外一种是全机械化的自动封箱装置。该自动包装机结构简单、使用方便,解决了现有包装机存在的仅能利用单一型号的纸箱对物品进行包装和不能自动粘贴快递单的问题,满足了企业利用纸箱对物品进行包装的使用要求,大大节省了劳动力,但复杂的机械结构、昂贵的价格,让它的普及成为一个难题[3]。

这2种封箱器都有其优点,但其人工操作疲劳或者携带困难的缺点,限制了其在移动包装作业中的普及应用。目前,针对便携式移动包装方面的产品应用国内外都有先例,但是都局限于手撕胶带之后而进行机械剪断。因此,设计出一款既能节省力气、提高效率而又造价便宜、结构简单的胶带封箱器成为了该次科技创新的目标。

2 便携式胶带粘贴器设计方案及优化

2.1 一代设计

一代设计方案中框架设计为竖直放置的2组对称的四杆机构,用2根简单的支架代替了复杂的四边形伸缩铰链伸展机构。框架为2条支架在顶端用铰链连接在一起,类似于圆规的原理,只不过为了其稳定性利用了双侧的平行四边形机构。外面是用金属结构打造的箱体外壳,以增强其美观性及其稳定性,封箱器的整体是对称的,胶带圈放置于两侧大轮处,胶带头通过下方小轮伸至下方中部,2个胶带放置在两边箱体的两端并固定,按压上方手柄可以使得2条支架向两侧分开,带动胶带向两侧拉扯实现两端胶带的相对运动,撕拉胶带,粘贴在箱体上,完成封箱任务,然后两端的刀片对其进行切断。该框架实现了力的充分利用——既能推动胶带运动,又能压实胶带。但由于伸缩铰链是接近竖立的状态,下压的过程需要费很大力(见图1)。

该装置的工作过程为:步骤1:竖杆结构2、四杆铰链机构1伸缩运动,实现将胶带拉扯至两端的目的;步骤2:通过2个滚轮及其弹簧结构7使胶带向下转弯达到包装侧面的目;步骤3:在转弯后通过两边刀片6切割作用完成封箱任务;步骤4:通过弹力(弹簧)使装置回位进行下次工作。

2.2 二代设计

一代设计比较容易实现,但是当所有都按规格组装好后,运行起来很难保证两端得以完全同步运动。针对于以上的设计缺陷进行改进和优化,总体的设计方案如图2所示,最底下的是带滚轮的底座机构5,把箱子放于底座上完成封箱操作。最上方的是手柄,通过按压此结构完成封箱。胶带圈放置于大轮3处,胶带头通过下方小轮伸至箱体一端上。

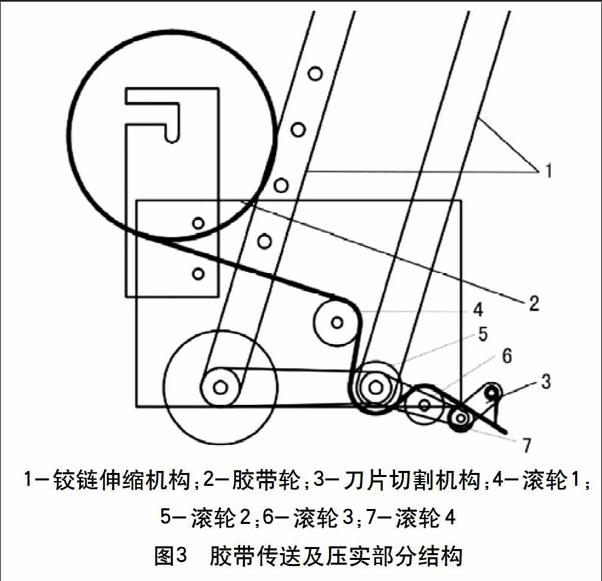

二代装置的工作过程分为四步:步骤1:铰链机构2伸缩运动,实现胶带粘贴部分移动的目的。而且此铰链机构不仅可以水平拉伸还可以竖直拉动,因此可以粘贴更高更长的箱子。步骤2:通过伸缩结构,以及对胶带有导向作用的尼龙轮6,使胶带3伸长达到封箱的目的。步骤3:在胶带拉至箱体边缘处时,通过弹簧压力把胶带贴实箱体侧壁并进行刀片对胶带3的切割。步骤4:铰链机构2的孔之间用一根大弹簧连接,通过弹力(弹簧)使装置回位进行下次工作,使其运行起来更加紧凑、灵活。

3 总体结构尺寸设计

为增加二代设计装置的适用性,以及能在大多数的箱体上进行使用,根据包装业务中待包装箱体的尺寸范围,对该装置的结构尺寸进行了设计优化。

通过分析人手掌尺寸,确定手柄长度;综合考虑金属材料的强度、质量、价格,确定框架结构材料;根据在售箱子的常用尺寸,确定机构的整体大小;通过试验和测试确定弹簧机构尺寸;通过刀片的切割力测试,确定膠带切断采用倾斜角度为10°的薄刀片。

经样机制作和测试后,确定该装置的尺寸和材料如下:(1)为了使用者单双手均可使用,以成年人双手的尺寸为标准,设计手柄长度为230 mm;(2)装置总质量不会超过10斤,因此顶部手柄的固定部分采用1 mm铝合金板,强度足够;(3)装置的主体受力部分是伸缩铰链部分,在进行了拉压、弯曲测试后,选用2 mm的铝合金条作为伸缩铰链的材料;(4)为了使胶带不会粘在起导向和传递胶带作用的轮子上,轮子的材料选用尼龙,并制作成表面有齿的形状;(5)胶带粘贴部分和伸缩铰链部分间需要拉簧,作用是便于收回,经过试验确定拉簧受力大概在20 N,选用直径1 cm,长15 cm的拉簧2根;(6)常用的箱子长为30 cm、40 cm、50 cm,通过测量计算,铰链总伸长量为94 cm,最大能封口60 cm的箱子;(7)刀片需要一个突然的弹力来割断胶带,这个弹力由装在刀片和外壳间的弹簧来提供,这个力的大小不好直接测出,于是使用不同的弹簧,改变联接位置,在进行了多次试验后,选定长为3 cm,直径6 mm的拉簧,弹力足够;(8)铰链和底座之间用铝合金片配合螺栓联接,铝合金片受轴向和横向上的力都有一部分被铰链在伸缩过程中分担,选取的1 mm厚铝合金片满足强度要求。