非等温DSC法研究环氧树脂/空心玻璃微珠体系固化动力学

李 想, 李仙会, 马颖琦

(上海材料研究所 上海市工程材料应用与评价重点实验室, 上海 200437)

试验与研究

非等温DSC法研究环氧树脂/空心玻璃微珠体系固化动力学

李 想, 李仙会, 马颖琦

(上海材料研究所 上海市工程材料应用与评价重点实验室, 上海 200437)

采用非等温差示扫描量热(DSC)法研究了空心玻璃微珠(HGB)填充环氧树脂/4,4′二氨基二苯基甲烷(EP/DDM)体系的固化反应过程,计算了固化体系的动力学参数,确立了固化工艺条件。结果表明:EP/DDM/HGB体系的表观活化能为51.21 kJ·mol-1,反应级数为 0.91;HGB的加入使固化反应的起始温度提前7~12 ℃,峰值温度提前4~6 ℃,并降低了固化体系的反应焓变。

环氧树脂;空心玻璃微珠;固化动力学;非等温DSC法

环氧树脂因其黏结强度高、固化产物收缩率低、化学稳定性好、电绝缘性及力学性能优异等特性,在工业生产领域广泛应用,如涂料、胶黏剂及复合材料等领域[1]。芳香胺固化剂因其分子中含有苯环,得到的固化产物耐热性、耐化学腐蚀性以及力学性能均优于脂肪族多元胺类固化剂[2-5]。空心玻璃微珠(Hollow Glass Bead,HGB)因其低密度及球状外形,可作为填料填充环氧树脂制备复合材料。空心玻璃微珠的加入,既能改善固化体系的流动性,便于加工;又能均匀地分布于基体树脂内部,使应力分布合理,并改善复合材料的硬度、刚度及尺寸稳定性[6-7]。

对于环氧树脂/空心玻璃微珠复合材料,其应用性能与材料制备的固化工艺密切相关。如何选取最优的固化工艺,使材料具有最佳的性能,是该文研究的重要目的之一。对环氧树脂固化过程的研究,常采用热分析方法研究环氧树脂的热效应,并建立相应的固化动力学模型,预测和指导固化工艺的优化和应用。而非等温差示扫描量热(DSC)法因其具有试样用量少、精度高、操作便捷等特点,常被用于环氧树脂固化过程及固化动力学的研究。

笔者采用非等温DSC法研究了添加HGB的环氧树脂固化动力学过程,通过外推法得到了制备环氧树脂/空心玻璃微珠复合材料的固化工艺参数,并利用Kissinger方程、Ozawa方程和Crane方程对DSC曲线进行分析,计算了该树脂体系的固化反应动力学参数及活化能。

1 试样制备与试验方法

1.1 试样制备

试验材料有:双酚A型环氧树脂(E-54),工业级,南通星辰合成材料有限公司生产;4,4′二氨基二苯基甲烷(DDM),化学纯,上海馨晟化工科技有限公司生产;丁基缩水甘油醚(BGE),分析纯,上海国药集团化学试剂有限公司生产;γ-氨丙基三乙氧基硅烷偶联剂(KH-550),分析纯,上海国药集团化学试剂有限公司生产;空心玻璃微珠S38HS,美国3M公司生产,密度0.38 g·cm-3,粒径从几微米到上百微米,平均粒径40 μm。

取一定量的空心玻璃微珠放置于敞口容器内,依次经0.1 mol·L-1的NaOH溶液、蒸馏水和无水乙醇清洗,放置于烘箱内干燥备用;另配制乙醇溶液(乙醇体积分数为95%),在三口烧瓶内倒入制备的乙醇溶液,并加入一定量已清洗干燥的空心玻璃微珠,同时添加硅烷偶联剂KH-550,用量为空心玻璃微珠质量的2%,在70 ℃搅拌1~2 h后,将混合液倒入玻璃器皿并放置于烘箱于120 ℃干燥2 h,即制得偶联改性的空心玻璃微珠。

在环氧树脂的实际应用中,常添加固化剂与环氧树脂发生固化反应,制得的固化产物才具有实际应用价值。而固化剂的种类和添加量,对最终固化产物的性能均有密切的影响。试验选取的芳香胺类固化剂DDM,其添加量对环氧树脂亦有显著的影响。当环氧树脂的环氧基与固化剂DDM的活泼氢原子物质的量比为1∶0.85时,固化体系的材料性能优于等物质的量比(1∶1)配方体系的[8]。因此,选用物质的量比1∶0.85配方组分并准确称量,同时添加稀释剂BGE(用量为环氧树脂质量的15%)以改善体系的流动性,然后机械搅拌混合均匀并真空脱泡,得到的环氧树脂标记为空白样。在空白样的基础上,向环氧树脂中添加质量分数为50%的偶联改性空心玻璃微珠并搅拌均匀,得到的复合材料标记为试验样。

1.2 试验方法

分别称取两种试样5~10 mg,置于铝制坩埚内并加盖密封,而后放入Q2000型差示扫描量热仪的样品池内,在0~300 ℃进行等速升温测试,氮气作为载气,流量为30 mL·min-1,升温速率分别为5,10,15,20 ℃·min-1,并以空样品盘作参比,记录升温过程的DSC曲线。

2 试验结果与讨论

2.1 固化过程分析

E-54/DDM固化体系和E-54/DDM/HGB固化体系的非等温DSC曲线如图1和图2所示。从图1及图2可以发现,当温度低于80 ℃时,放热曲线较为平滑,固化反应放热很少;当温度超过80 ℃后,随着温度的升高,树脂体系的固化反应速率加大,出现明显的放热峰;当温度达到260 ℃时,曲线又开始趋于平缓,不再随温度的变化而发生改变,说明整个树脂体系反应放热趋于完全。随着升温速率的提高,放热峰的峰宽越来越窄,固化时间越来越短,树脂体系的固化起始温度Ti、峰值温度Tp和终止温度Tf也逐渐向高温方向移动。

图1 不同升温速率下E-54/DDM固体体系的非等温DSC曲线Fig.1 Non-isothermal DSC curves of E-54/DDM curing system at various heating rates

图2 不同升温速率下E-54/DDM/HGB固化体系的非等温DSC曲线Fig.2 Non-isothermal DSC curves of E-54/DDM/HGB curing system at various heating rates

两个固化体系的非等温DSC参数,如升温速率β、固化放热峰的起始温度Ti、峰值温度Tp、终止温度Tf和固化放热焓变ΔH0,分别见表1和表2。

表1 E-54/DDM固化体系的DSC参数Tab.1 DSC parameters of E-54/DDM curing system

表2 E-54/DDM/HGB固化体系的DSC参数Tab.2 DSC parameters of E-54/DDM/HGB curing system

由表1及表2可知,两个固化体系的特征放热峰随着升温速率的提高均呈现向高温移动的趋势,这是由于升温速率提高,反应过程中单位时间内产生的热效应增大,体系热惯性变大,产生的温度差变大,所以固化反应特征放热峰温度必然向高温方向移动。同时,可以发现两个固化体系的反应焓变也随着升温速率的提高而降低,而且加入HGB后固化体系的焓变值明显低于纯环氧树脂固化体系的。同时,加入HGB后固化体系的反应起始温度较纯环氧树脂固化体系的偏低7~12 ℃,峰值温度也较纯环氧树脂固化体系的偏低4~6 ℃。

加入HGB后固化体系的反应起始温度及峰值温度均低于纯环氧树脂固化体系的,与填料HGB在材料内部形成导热通道,提高复合材料整体的导热性能密切相关[9-10]。加入填料HGB后,填料与填料、填料与基体树脂之间会相互接触,在局部形成导热通道。当HGB填充到一定量后,局部的导热通道会贯穿整个复合材料体系,有利于整个材料体系的热量传导。并且填料HGB粒径分布范围较宽,均匀地分布在基体树脂内,与基体树脂形成相互贯穿的网络结构,使固化体系以更低的温度开始发生反应,并使峰值温度也有所提前。

对于两个固化体系放热焓变的差异, 与HGB填料自身的低导热率、高比热容的材料特性有较大关系。填充HGB后,固化体系的放热焓变有一部分被HGB吸热储存,宏观上降低了固化体系的放热焓变。因此欲获得固化体系的真实放热焓变,需考虑HGB填料的吸热效应。HGB的比热容为1 130 J·kg-1·K-1,根据添加的HGB比例,对添加HGB固化体系的真实放热焓变ΔHm0进行计算,得到的结果见表3。

表3 两固化体系不同升温速率下的放热焓变Tab.3 Exothermic enthalpy change of the two curing systems at various heating rates

在表3中,ΔHE为纯环氧树脂固化体系的放热焓变,ΔHm为复合材料体系的放热焓变,ΔHm0为复合材料体系的真实放热焓变。从表3可知,在考虑HGB填料自身的吸热效应后,两个体系的固化放热熔变仍有较大差异,这与HGB的空间位阻效应密切相关。试验所选HGB粒径从几微米至上百微米,平均粒径为40 μm,相比于环氧大分子链,HGB庞大的空间体积会呈现明显的空间位阻效应,环氧树脂的大分子链运动会受到极大限制,进而一定程度上延缓了体系的固化反应。最终,添加HGB固化体系的放热焓变数值较纯环氧树脂固化体系的明显偏低。

2.2 固化工艺参数确定

通过表1和表2得到的DSC参数,采用T-β外推法作图,得到复合泡沫材料固化工艺的参考温度,如表4所示。可知在加入HGB填料后,固化反应起始温度为95.70 ℃,峰值温度为131.38 ℃,终止温度为170.08 ℃。

表4 β=0时两固化体系的特征温度Tab.4 Characteristic temperatures of the two curing systems when β=0

2.3 固化动力学参数计算

2.3.1 表观活化能的计算

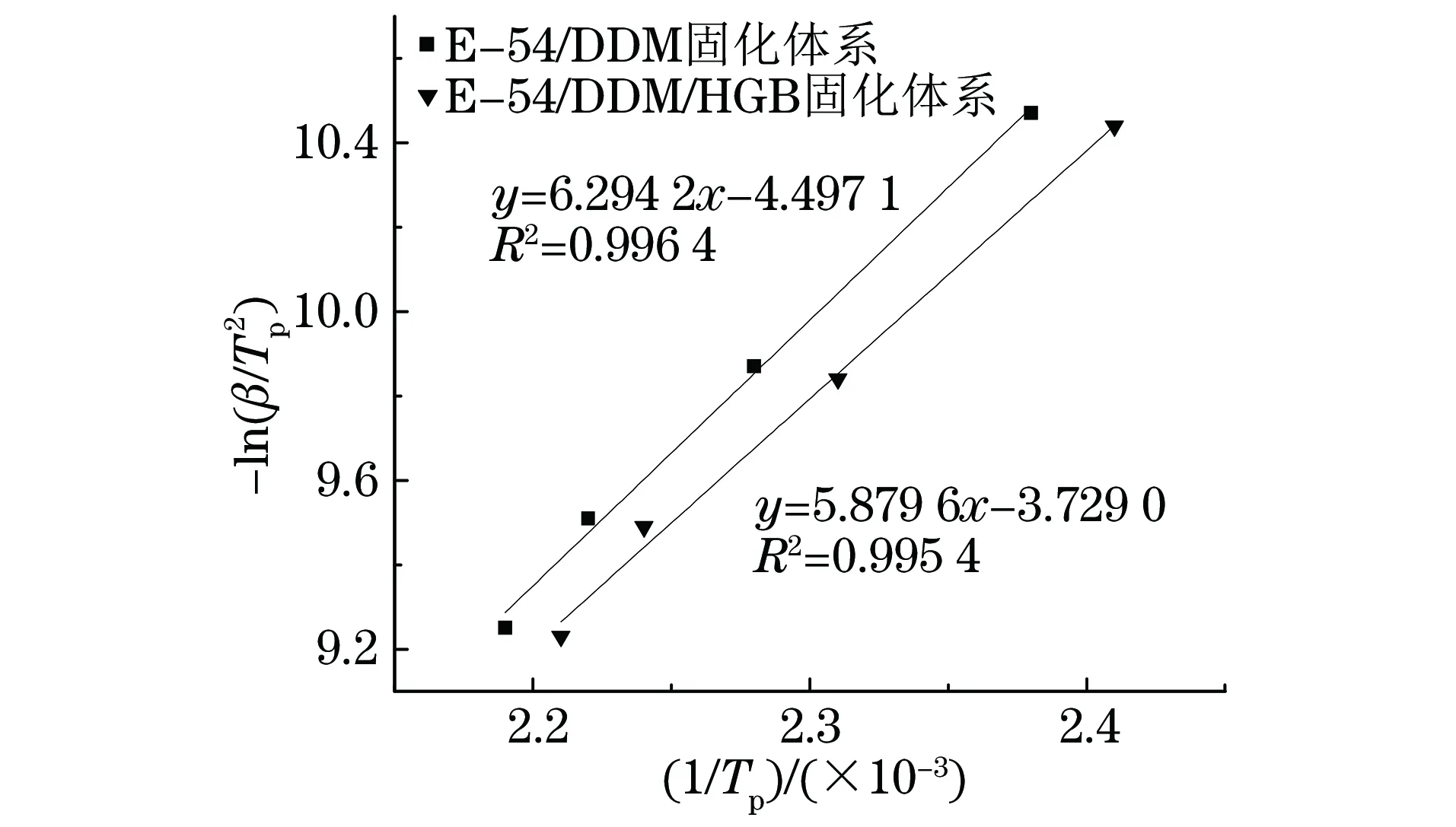

根据表1和表2的DSC参数,可采用Kissinger[11]法和Ozawa[12]法分别计算两固化体系的表观活化能。

Kissinger法计算方法如下:

式中:β为升温速率,℃·min-1;Tp为固化反应峰值温度,℃;A为指前因子;R为理想气体常数,R=8.314 J·mol-1·K-1;Ea为表观活化能,kJ·mol-1。

图3 E-54/DDM和E-54/DDM/HGB固化体系的Kissinger线性拟合曲线Fig.3 Kissinger linear fitting curves of E-54/DDM and E-54/DDM/HGB curing systems

Ozawa方程如下:

式中:E0为表观活化能,kJ·mol-1。

将lnβ对1/Tp作图,通过斜率和截距即可以求得相应的反应活化能E0,拟合结果见图4。

图4 E-54/DDM和E-54/DDM/HGB固化体系的Ozawa线性拟合曲线Fig.4 Ozawa linear fitting curves of E-54/DDM and E-54/DDM/HGB curing systems

表5 两固化体系的表观活化能Tab.5 Apparent action energy of the two curing systems kJ·mol-1

表5中,Ea为Kissinger方法计算的表观活化能,E0为Ozawa方法计算的表观活化能。由表5可见,两种方法计算过程合理,结果接近,取平均值,即E-54/DDM固化体系的表观活化能为54.55 kJ·mol-1,E-54/DDM/HGB固化体系的表观活化能为51.21 kJ·mol-1;可见加入HGB后,固化体系的表观活化能降低了6.12%。

2.3.2 反应级数的分析

固化体系的反应级数可以通过Crane方程[13]求得,Crane方程为:

式中:n为反应级数。

当E/nR≫Tp时,后者可以忽略,同样的对相应参数进行线性拟合,联用之前已经求出的反应活化能,即可以得到反应级数n。

对于E-54/DDM固化体系,其反应级数n=0.91,对于E-54/DDM/HGB固化体系,其反应级数n=0.91,可见两个固化体系的反应级数完全一致。同时,指前因子A可通过Kissinger法作图所得的截距计算。对于E-54/DDM固化体系,其指前因子A=5.89×105。对于E-54/DDM/HGB固化体系,其指前因子A=2.56×105。则E-54/DDM和E-54/DDM/HGB两个固化体系的固化动力学方程分别如下:

式中:α为固化度;t为反应时间;dα/dt为固化速率。

3 结论

(1) HGB的加入,使E-54/DDM体系的固化反应起始温度提前7~12 ℃,峰值温度提前4~6 ℃。

(2) HGB因其低导热率、高比热容的特性,在固化反应中吸热,同时HGB具有空间位阻效应,两者均使固化体系的放热焓变降低。

(3) 固化体系添加HGB后,其表观活化能较未加入时的下降6.12%。

(4) 通过Crane方程计算,添加HGB后固化体系的反应级数与E-54/DDM固化体系的相同,均为0.91。

[1] 孙曼灵.环氧树脂应用原理与技术[M].北京:机械工业出版社,2002.

[2] 董新,蔡智奇,皮丕辉,等.环氧树脂/聚酰胺/DDM体系的固化行为及力学性能[J].热固性树脂,2011,26(1):21-24,30.

[3] 刘晓宁,张兆峰,庄辛,等.环氧泡沫材料的力学性能及微观结构[J].理化检验-物理分册,2015,51(5):303-306.

[4] 杨小华,夏建陵,张燕.EP/改性DDM体系的固化反应动力学及性能研究[J].中国胶粘剂,2011,20(12):1-4.

[5] 胡玉明,吴良义.固化剂[M].北京:化学工业出版社,2004.

[6] SAHA M C, NILUFAR S. Nanoclay-reinforced syntactic foams: Flexure and thermal behavior[J]. Polymer Composites, 2010, 31(8): 1332-1342.

[7] 张兆峰,柯贤朝.空心陶瓷微珠对环氧泡沫塑料力学性能的影响[J].理化检验-物理分册,2013,49(9):585-588.

[8] 李想,李仙会,马颖琦.环氧树脂/空心玻璃微珠泡沫材料性能研究[J].工程塑料应用,2016,44(4):31-34,43.

[9] RATNA D, SIMON G P. Thermomechanical properties and morphology of blends of a hydroxy-functionalized hyperbranched polymer and epoxy resin[J]. Polymer,2001,42(21):8833-8839.

[10] CUNNINGHAM B D, HUANG J, BAIRD D G. Review of materials and processing methods used in the production of bipolar plates for fuel cells[J]. International Materials Reviews,2007,52(1):1-13.

[11] KISSINGER H E. Reaction kinetics in differential thermal analysis[J]. Analytical Chemistry,1957,29(11):1702-1706.

[12] OZAWA T. Kinetic analysis of derivative curves in thermal analysis[J]. Journal of Thermal Analysis,1970,2(3):301-324.

[13] CRANE L W, DYNES P J, KAELBLE D H. Analysis of curing kinetics in polymer composites[J]. Journal of Polymer Science,1973,11(8):533-540.

Research on Curing Reaction Kinetics of Epoxy Resin/Hollow Glass Microspheres System by Non-isothermal DSC Method

LI Xiang, LI Xian-hui, MA Ying-qi

(Shanghai Key Laboratory of Engineering Materials Application and Evaluation, Shanghai Research Institute of Materials, Shanghai 200437, China)

The curing reaction process of epoxy resin/4,4′-diamino diphenyl methane (EP/DDM) system filled with hollow glass beads (HGB) was tracked by differential scanning calorimetry (DSC) method under non-isothermal condition. The kinetics parameters of the curing system were calculated and the curing process conditions were determined. The results indicate that the apparent activation energy of the EP/DDM/HGB system was 51.21 kJ·mol-1, and the reaction order was 0.91. In contrast with pure epoxy resin, the initial temperature of curing reaction for EP/DDM/HGB system was 7-12 ℃ lower, meanwhile the peak temperature of the curing reaction was 4-6 ℃ lower. And there was also a decline on the reaction enthalpy of EP/DDM/HGB curing system.

epoxy resin; hollow glass microsphere; curing kinetics; non-isothermal differential scanning calorimetry (DSC) method

10.11973/lhjy-wl201704004

2016-05-04

科技部等中央单位与上海市共同推进重大任务科研专项资助项目(15DZ1203300)

李 想(1991-),男,硕士研究生,从事环氧树脂复合材料的研究。

马颖琦(1976-),女,高级工程师,硕士,从事特种功能高分子材料制备与性能研究,kawenss_ma@sina.com。

TB332

A

1001-4012(2017)04-0244-05