水性封闭异氰酸酯在无醛胶合板生产中的应用

李 樾 王凤奇

在20世纪70年代,人们开发了合成树脂型水性高分子-异氰酸酯木材胶黏剂(简称API胶),这是一种非甲醛系胶黏剂,可以解决多层板在家居使用中甲醛超标的问题。API胶是由水性高分子和交联剂异氰酸酯组成,目前典型的水性高分子体系有聚乙烯醇溶液,苯乙烯-丁二烯共聚乳液和聚乙酸乙烯酯共聚乳液[1]。但由于异氰酸酯基(—NCO)的化学性质非常活泼,极易与水和含活泼氢的物质反应,所以多数API胶在使用时需要现场配制,而且活性期短不能长时间储存,工艺操作性差。针对这一缺陷,赵殊等[2]用共聚方法对聚乙酸乙烯酯乳液进行改性,用异氰酸酯作API胶固化剂,测得胶合板的湿胶合强度达到1.3 MPa以上。时君友等[3]采用API胶冷压制备桦木胶合板,通过设计正交实验优化API主剂构成及其与固化剂的配比,在一定程度上延长了API胶的活性期。笔者以已公开的发明专利(公开号:CN201010237295.6)改性聚乙烯醇胶黏剂和自制的水性封闭异氰酸酯固化剂制备无醛胶合板,研究了DMPA用量对水性封闭异氰酸酯性能的影响,并通过一系列工艺探索确定该体系制备无醛胶合板的合适工艺。

1 实验

1.1 主要试剂与仪器

多亚甲基多苯基多异氰酸酯(PAPI):工业级,万华化学集团股份有限公司;丁酮肟:工业级,浙江圣安化工;二羟甲基丙酸(DMPA):分析纯,萨恩化学技术(上海)有限公司;乙酸乙酯、三乙胺:分析纯,中国医药(集团)上海化学试剂公司;改性聚乙烯醇胶黏剂,根据相关专利制备。

1.2 分析与测试

1)游离异氰酸酯含量测定。二正丁胺法,按GB/T 12009.4—2016《塑料 聚氨酯生产用芳香族异氰酸酯 第4部分:异氰酸根含量的测定》[4]定量分析游离—NCO含量。

2)固含量。按照GB/T 11175—2002《合成树脂乳液试验方法》测试。

3)红外光谱。将干燥后的水性封闭异氰酸酯放置于HT-32型高温热池附件中,用美国Nieolet NEXUS-670型FTIR光谱仪进行透射法测试,样品以10 ℃ /min速率升至测试温度(120 ℃,140 ℃),然后保温5 min,在升温和保温过程中不断对样品进行扫描测试。

4)机械稳定性。在TGL-20000CR高速冷冻离心机上以9 000 r/min的速度离心15 min测试。

5)剪切强度。按照GB/T 17657—1999《人造板及饰面人造板理化性能试验方法》中II类胶合板检测方法,用Instron2365万能拉力机进行检测,试验结果为10个试件剪切强度的平均值。

6)凝胶时间。按照GB/T 14074—2006《木材胶粘剂及其树脂检验方法》中凝胶时间的测定方法,试验温度为150 ℃。

1.3 水性封闭异氰酸酯的制备

向装有回流冷凝装置的四口烧瓶中加入一定量的PAPI、乙酸乙酯,升温至50℃后分批加入定量的DMPA,反应约3 h,直至测得游离—NCO含量达到理论值;温度降至室温,再加入测得游离—NCO物质的量1.1倍的丁酮肟,控制反应温度不超过50 ℃,约1 h滴加完毕后继续反应1 h,此时测游离—NCO含量基本为零;降至室温,加入DMPA物质的量1.05倍的三乙胺和适量水进行中和,反应结束后进行高速剪切分散,最后抽除溶剂,得到水性封闭异氰酸酯。

1.4 无醛胶合板的制备

将改性聚乙烯醇乳液与水性封闭异氰酸酯固化剂按不同的比例混合均匀,选用杨木单板(含水率8%~12%、厚度1.2~1.4 mm、背面裂隙率40%~60%),按设计好的施胶量(单面)涂胶,再按照纹路横纵相错的顺序拼接单板,先在压力为5 MPa的条件下进行冷压30 min,再按在时间70 s/mm、压力1.5 MPa和不同的温度下进行热压,制得无醛胶合板。最后裁成规定的样条,按照GB/T 17657—1999中II类胶合板检测方法测试剪切强度。

2 结果与讨论

2.1 DMPA用量对水性封闭异氰酸酯性能的影响

DMPA用量决定水性封闭异氰酸酯的分子量以及三乙胺的使用量,因此对水性封闭异氰酸酯的稳定性影响比较大。从表1可以看出,随着DMPA用量增加,水性封闭异氰酸酯的稳定性和活性期逐渐提高,这是因为DMPA用量增加,提供了更多的亲水基团,使水性封闭异氰酸酯的亲水性增强更容易分散于水中[5],当DMPA使用量大于12%时,可以得到透明且稳定性较好的水性封闭异氰酸酯。同时随着DMPA用量增加,体系中NCO/OH值不断减小,使分子量增加造成黏度增大,当DMPA使用量大于16%时,水性封闭异氰酸酯的流动性变差,影响了其在实际生产中的使用[6]。

表1 DMPA用量对水性封闭异氰酸酯性能的影响Tab.1 Effect of DMPA content on the properties of WBI

2.2 MPA用量对解封闭温度及固化时间的影响

在使用相同封闭剂的前提下,理论解封闭温度差别不大;但在封闭剂使用量不同时,表观解封闭温度就会出现差别,这也直接决定了水性封闭异氰酸酯作固化剂时所需的使用温度。这里采用变温红外仪分别在120、140 ℃下对样品加热5 min后进行扫描,通过游离—NCO特征峰的变化来观察水性封闭异氰酸酯的解封闭温度如图1所示:2 270 cm-1为—NCO基团的振动吸收峰,从图中可看出随着DMPA含量降低,水性封闭异氰酸酯解封闭释放—NCO越快。这是因为DMPA含量减少,使参与反应的封闭剂量增加,导致在升高温度时解封闭释放的—NCO基团增加。同时随着温度的升高,不同DMPA含量的水性封闭异氰酸酯释放—NCO的能力均会得到明显提高。

将聚乙烯醇乳液与水性封闭异氰酸酯按照100∶10(质量比)混合,在150 ℃的条件下通过测试凝胶时间来表征树脂的固化时间,如表2所示,随着DMPA用量增加,固化时间逐渐延长,这也直接证明了水性封闭异氰酸酯作固化剂时,DMPA用量对其固化时间的影响。

图1 不同温度下加热后标准样品的红外光谱Fig.1 IR spectra of standard samples under different heating temperatures

表2 DMPA用量对凝胶时间的影响Tab.2 Effect of DMPA content on the gelation time

2.3 水性封闭异氰酸酯用量对剪切强度的影响

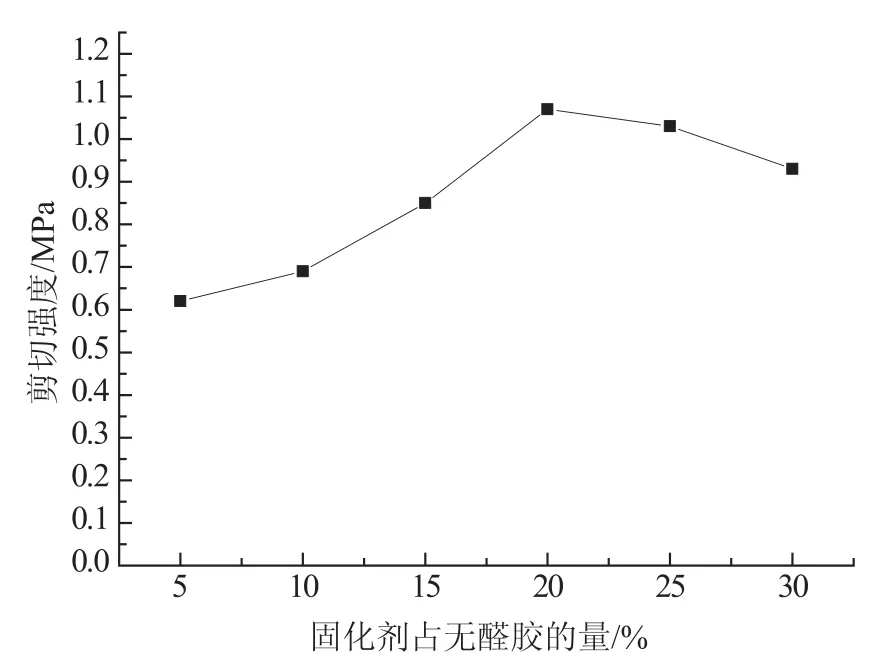

用改性聚乙烯醇乳液作主胶黏剂,水性封闭异氰酸酯作固化剂制备无醛胶合板,考察固化剂使用量对胶合板剪切强度的影响。从图2可以看出随着固化剂使用量增加,剪切强度呈现先增大后缓慢降低的趋势。这是因为聚乙烯醇属线型结构,当加入固化剂后,固化剂经过高温解封闭释放—NCO基团与聚乙烯醇中的羟基反应形成交联结构,使剪切强度增大。当固化剂使用量超过一定值后,剪切强度开始降低,这是因为在胶黏剂中起主要粘接作用的是改性聚乙烯醇乳液,相同施胶量的前提下,固化剂使用量增加意味着改性聚乙烯醇乳液使用量相对减少,这样即使固化剂量继续增加反而会使剪切强度降低。

图2 固化剂用量对胶合板剪切强度的影响Fig.2 Effect of curing agent contents on sheer strength

2.4 胶量对剪切强度的影响

从图3可以看出,施胶量从200 g/m2增加到360 g/m2,剪切强度先增大后减小。当施胶量较少时,胶黏剂在板材表面不容易形成连续胶层,单板之间形成的粘接点较少,影响剪切强度。又根据胶合理论,在被粘物的表面形成一层均匀的胶膜条件下,胶层越薄,粘接性能越好[7],施胶量增加到可以形成一层均匀胶层时,剪切强度最大。当施胶量继续增大,胶层厚度增加导致内应力增大,反而使胶合板的剪切强度降低[8]。当施胶量为260 g/m2时,剪切强度最大。

图3 施胶量对剪切强度的影响Fig.3 Effect of adhesive contents on sheer strength

2.5 热压温度对剪切强度的影响

从图4可以看出,开始随着温度升高,胶合板的剪切强度明显增加。这是因为温度升高使胶黏剂中的水分快速挥发,热量加速向胶层传递,水性封闭异氰酸酯快速释放—NCO基团,加速了胶黏剂的固化,提高剪切强度。同时高温对木材的应变具有显著影响,会使木材中的木素等有机物从玻璃态向高弹态转变,在持续压力作用下,木材卸载后永久变形增大[9,10]。但当温度继续升高时,剪切强度不再升高甚至出现下降的趋势,这是因为当胶黏剂已经充分固化后,持续升温不仅会使胶层变脆而且会使单板中部分纤维素发生热分解引起糊化,这些都会造成剪切强度下降。

图4 热压温度对剪切强度的影响Fig.4 Effect of hot-pressing temperature on sheer strength

2.6 正交实验

为了进一步考察各因素对剪切强度的影响以及优化热压工艺,选取固化剂使用量、施胶量、热压温度三个因素,按L9(34)表设计正交实验,通过检测剪切强度,得到最优热压工艺,实验方案见表3、4。从数据可以看出,三个因素对剪切强度的影响大小依次为固化剂含量>施胶量>温度。固化剂用量既决定了胶黏剂固化后交联点的密度又影响改性聚乙烯醇乳液的相对含量,因此对剪切强度的影响最大。温度对剪切强度的影响最小,这是因为在水性封闭异氰酸酯的理论解封温度以上,解封闭程度与热压时间成正比,只要达到一定热压时间,胶黏剂的固化程度差别不大。由正交实验结果可以看出,在固化剂含量为10%,施胶量290 g/m2,热压温度180 ℃条件下,制备的无醛胶合板剪切强度最大。

表3 正交实验方案Tab.3 Orthogonal test scheme

表4 剪切强度检测结果Tab.4 Test results of sheer strength

3 结论

用多亚甲基多苯基多异氰酸酯、二羟甲基丙酸为原料,丁酮肟为封闭剂,三乙胺为中和剂,制备了水性封闭异氰酸酯,当二羟甲基丙酸质量分数为12%时,水性封闭异氰酸酯的活性期和稳定性最佳,可以用做水性胶黏剂的固化剂使用。用改性聚乙烯醇乳液和水性封闭异氰酸酯混合得到无醛胶,解决了传统API胶黏剂活性期短的缺点,提高了无醛胶的工艺操作性。通过制备无醛胶合板,由正交试验得出各因素对剪切强度的影响大小依次为固化剂含量>施胶量>温度,最佳热压工艺条件:固化剂含量10%,施胶量290 g/m2,热压温度180 ℃。

[1]NARUHITO HORI, KENTARO ASAI, AKIO TAKEMURA. Effect of the ethylene/vinyl acetate ratio of ethylene-vinyl acetate emulsion on the curing behavior of an emulsion polymer isocyanate adhesive for wood[J]. The Japan Wood Research Society, 2008(4), 54:294-299.

[2]赵殊, 王胜龙, 兰恒宇. API胶主剂-改性聚乙酸乙烯酯乳液的研制[J].化学与黏合, 2009, 31(5):7-14.

[3]时君友, 刘小湄, 毛瑞霞. 常温固化型实木复合地板用API胶黏剂的研究[J]. 林产工业, 2010, 37(6):17-23.

[4]GB/T 12009.4—2016 塑料 聚氨酯生产用芳香族异氰酸酯 第4部分:异氰酸根含量的测定[S]. 北京:中国标准出版社, 1989.

[5]Fernanda M B Coutinho, Marcia C Delpech, Lairton S Alves. Anionic waterborne polyurethane dispersions based on hydroxyl-terminated polybutadiene and poly(propylene glycol):synthesis and characterization [J].Journal of Applied Polymer Science, 2001, 80(4):566-572.

[6]黄志虹, 张敬伟, 张黎明. 二羟甲基丙酸对聚氨酯复合乳液合成及性能影响[J]. 皮革科学与工程, 2006, 16(4):13-17.

[7]洪雷, 吴志刚, 杜官本. 交联改性大豆蛋白胶胶合板的工艺及湿剪切强度研究[J]. 木材工业, 2013, 27(2):8-11.

[8]刘玉环, 蒋启梅, 罗爱香, 等. 大豆球蛋白变性剂等对豆胶黏度的影响[J]. 林业科技, 2006, 31(4):48-51.

[9]Tabarsa T, Chut Y H. Effects of hot-pressing on properties of white spruce[J]. Forest Prod.Journal, 1997, 47(5):71-76.

[10]余养伦, 任丁华, 周月, 等. 尾叶桉单板胶合性能的初步研究[J]. 林产工业, 2006, 33(4):20-23.