煤化工中低温甲醇洗流程的模拟与改进

宋贵华 季法友 刘 于

山东华鲁恒升化工股份有限公司

煤化工中低温甲醇洗流程的模拟与改进

宋贵华 季法友 刘 于

山东华鲁恒升化工股份有限公司

低温甲醇净化法具有较高选择性、洗涤净化度高、原料来源广泛、价格低廉、操作费用低等优点,自开发成功以来在世界上被广泛采用。低温甲醇洗流程模拟在操作和控制上具有很多优势,能够进一步降低操作成本,提高了工艺的效率,因此进一步加强对其的研究非常有必要。基于此本文分析了煤化工中低温甲醇洗流程的模拟与改进。

煤化工;低温甲醇洗;改进

1、低温甲醇洗流程模拟技术

1.1 低温甲醇洗技术原理

低温甲醇洗是一种基于物理吸收的、以低温甲醇为吸收剂的净化工艺,温度一般在-50°~-60°,气体受温度影响不同,更容易分离。该工艺可同时或分段脱除气体中的酸性组分(例如,H2S、CO2、各种有机硫化物、C2H2、C3及其以上的气态烃、水气和胶质等),然后采用热再生或气提等方法吸出酸性气体,且能达到较高的净化度。

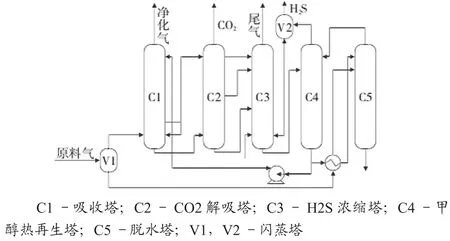

1.2 低温甲醇洗工艺流程

图1 一步法低温甲醇洗流程甲醇吸收塔

C1分上塔和下塔,为满足工艺的净化要求,在吸收塔上段用-60°的甲醇作为吸收剂。为使酸性气体得到充分净化,在吸收塔设置2个中段冷却器。由于H2S在甲醇中的溶解度远远大于CO2,所以,下塔的甲醇量为上塔的一半左右。为提高吸收剂中硫的含量,将富硫甲醇溶液送到汽提塔,吸收残留的二氧化碳。H2S浓缩塔的甲醇溶液加热后进入再生塔,经冷却后进行气液分离。从再生塔底部采出贫甲醇送往吸收塔,作吸收剂循环使用。将全系统产生的甲醇与水全部送入脱水塔,经气液分离后,气相送入回收装置,液相送入顶部,闪蒸出硫化物。

2、低温甲醇洗改进流程的模拟与优化

2.1 改进流程设计

本流程主要是针对原流程中CO2产品气回收率较低这一特点进行改进,特别是H2S浓缩塔,原流程中高达56.9%的CO2是通过N2气提方式解吸出来,CO2与N2混合后致CO2浓度低不能加以工业利用,作为尾气排出。下面将对流程改进部分进行重点介绍。设计流程图如图2所示。

2.1.1 提高CO2纯度

考虑到CO2产品气不同的应用范围对CO2浓度要求的不同,本流程将提高CO2产品气纯度也作为一个设计目标。从CO2产品气成分分析,CO2产品气中的主要杂质为CO和H2。这两个组分在甲醇中的溶解度要远低于CO2,在解吸CO2之前,控制闪蒸压力解吸出更多的CO和H2。如下图所示,两股甲醇富液在中压闪蒸之后,进入塔D102之前,分别设置闪蒸罐S104和S105,继续闪蒸,通过控制这两个闪蒸压力,得到不同纯度的CO2产品气。

图2 改进流程设计图

详细流程图:从原流程中压闪蒸罐S102和S103出来的不含硫甲醇富液L13和含硫甲醇富液L20继续闪蒸释放出更多的有效气,分别经减压阀V103和V105进入闪蒸罐S104和S105。其中,从L13富液中闪蒸出来的不含硫气体(G14)在回收其冷量后排空,从L20富液中闪蒸出来的含硫气体(G15)经压缩后循环回原料气中。从闪蒸罐S104和S105出来的富液L15和L22经减压阀V104和V106降压进入H2S浓缩塔D102。其中,不含硫甲醇富液L15从塔顶进入,含硫富液L22从塔间进入。在塔上部,解吸出来的H2S被不含硫甲醇吸收下来。在塔下部,溶液(L24)第一次被抽出以冷却贫液和吸收液,由于考虑溶液温度低于原流程的流股,为保持与传统流程的一致,设计流股经减压阀V107减压以降低溶液温度,从闪蒸罐S106出来的闪蒸气(G17)经压缩后循环回塔内,溶液L26换热升温后返回到塔内。流股(L31)再次从塔内引出,经泵P102升压后,与贫液换热,贫液温度降至40℃,然后再返回至塔内。塔底溶液L35经减压阀V108进一步降压进入闪蒸罐S107,闪蒸出来的气体(G18)经压缩后返回至塔内,溶液L37换热与贫液换热后进入到热再生塔。

2.2 模拟结果分析

改进后流程的主要流股参数的模拟运行结果如表2所示,根据GB/T6052-2011工业液体二氧化碳国家标准,选取CO2纯度99.5%为标准对相关参数进行设计。CO2产品气流股G22,纯度为99.5%,CO2回收率89.4%。有效气(G10)摩尔含量57.3kmol/h,较传统流程有微幅上升,主要是增加了来自闪蒸罐S105的气体流股G15含量。L15和L22经减压进入D102,溶液中的CO2摩尔分数由约22.85%降至11.50%(L24)。第一次换热后,CO2摩尔分数降至5.64%(L31)。经第二次换热后,塔底溶液L35中CO2含量降至1.01%。塔底溶液经进一步降压后,L37富液中CO2浓度降低至0.46%,与传统流程中H2S浓缩塔塔底富液中CO2浓度(0.49%)基本一致。经过升温闪蒸、真空闪蒸后,基本达到CO2解吸的目的。

表2 改进流程主要流股参数模拟数据

总之,随着世界各国对石油能源的竞争加剧,煤化工的发展越来越受到重视,煤化工项目的规模越来越大,CO2排放量的也越来越大,通过合理途径对CO2进行有效的回收利用,这对环境和能源都会产生很好的影响,因此进一步加强对其的研究非常有必要。

[1]张灵玲.甲醇制丙烯分离流程的模拟与优化[D].浙江大学,2016.

[2]任智斌.低温甲醇洗工艺安全评价研究[D].郑州大学,2014.