二维与三维凸轮CAD/CAM系统的研究与开发

崔永波

摘 要:结合当前凸轮机构的实际应用概况,可知其在各类机械中的应用效果良好。结合当前数控加工技术的快速发展,可知注重CAD/CAM系统的深入研究,提高其开发效率,对于凸轮机构性能可靠性增强至关重要。基于此,文章就二维与三维凸轮CAD/CAM系统的研究与开发展开论述,以便为凸轮机构实际应用范围扩大提高保障。

关键词:凸轮机构;CAD/CAM系统;开发效率;数控加工技术

数控加工技术与程序编制系统的快速发展,为凸轮机构结构性能的优化带来了重要的保障作用。为了满足凸轮结构生产制造的实际需求,提高其加工精度,应注重图形交互自动编程系统的合理运用,扩大二维与三维凸轮CAD/CAM系统软件的实际应用范围,促使其有效利用能够保持凸轮加工作业高效性,避免构件加工中产生较大误差。

1 凸轮机构概述

结合生产自动线、自动机的实际运行状况,可知具体生产中对相关结构有着较好的要求,从而保持机构运动规律良好性。因此,需要注重凸轮机构的有效使用。通过对凸轮机构应用状况的深入分析,可知其是由机架、从动件及凸轮共同组成的。其中的主动件是凸轮,工作中以等速连续的转动方式完成相应的作业计划,进而带动从动件实现往复运动。凸轮机构实际应用中具有刚性好、传递转矩大、体积小等优点,在机械领域中具有良好的市场应用前景。但是,由于其机构设计复杂,客观地影响了凸轮机构加工精度,一定程度上为其应用范围扩大带来了限制作用,需要构建功能强大的二维与三维凸轮CAD/CAM系统,提高其加工精度。

2 凸轮设计要点分析

为了提高凸轮利用效率,确保其加工质量可靠性,应注重凸轮的科学设计,降低凸轮实际应用中存在问题概率。因此,需要明确凸轮设计要点。具体表现在以下方面:

2.1 注重盘形凸轮的科学设计

在对盘形凸轮进行设计时,为了增强其设计效果,结合凸轮的轮廊曲线,应采用非圆曲线逼近法生产符合凸轮特点的轮廓曲线,进而为后续加工计划实施提供参考依据。实际操作中应通过等间距直线逼近法进行操作:在平面坐标系中将凸轮曲线上对应点的坐标值标记出来并进行连线,可得到符合加工要求的曲线。因此,盘形凸轮加工中应注重直线逼近法运用。同时,在处理其加工误差的过程中,应注重等误差圆弧逼近算法运用,并对凸轮曲线的圆弧进行过渡处理,充分考虑偏置移动及对心移动从动件盘形凸轮设计合理性,从而为盘形凸轮的正常使用提供保障。

2.2 加强圆形凸轮及圆柱分度凸轮的合理设计

在圆形凸轮设计的过程中,存在着这些方面的问题:(1)在获取圆形凸轮非圆曲线时,为了保持良好的设计效果,应采用直线逼近法或是圆弧曲线逼近法;(2)设计中采用数控代码的方式完成相应的设计工作时,其中包含的数控分度头的转角指令如何生成,且其在不同方向与其它指令的配合效果如何等。为了有效的处理这些问题,圆形凸轮设计中应对曲线逼近方式及压力角校核进行充分考虑,增强其设计合理性。

在圆形分度凸轮设计的过程中,应结合其使用功能及应用需求,对凸轮曲线进行科学计算与修正,通过计算机三维空间模拟分析作用,增强其圆弧线计算结果准确性,降低设计中问题出现的概率,并对圆形分度凸轮压力角进行校核,将其误差控制在合理的范围内,促使圆形分度凸轮设计能够满足实际生产计划要求。

2.3 重视空间曲线柱形凸轮的有效设计

开展空间曲线柱形凸轮设计工作时,应根据具有二维运动方式从动件的实际要求,注重两个凸轮的配合使用。因此,凸轮机构应结合实践过程中的运动轨迹对从动件复杂的二维运动进行分析,通过计算机网络三维空间中对凸轮曲线的模拟分析,生成与之相关的空间曲线,从而为该凸轮结构曲线过渡问题处理提供保障。

3 二维与三维凸轮CAD/CAM系统构建要点分析

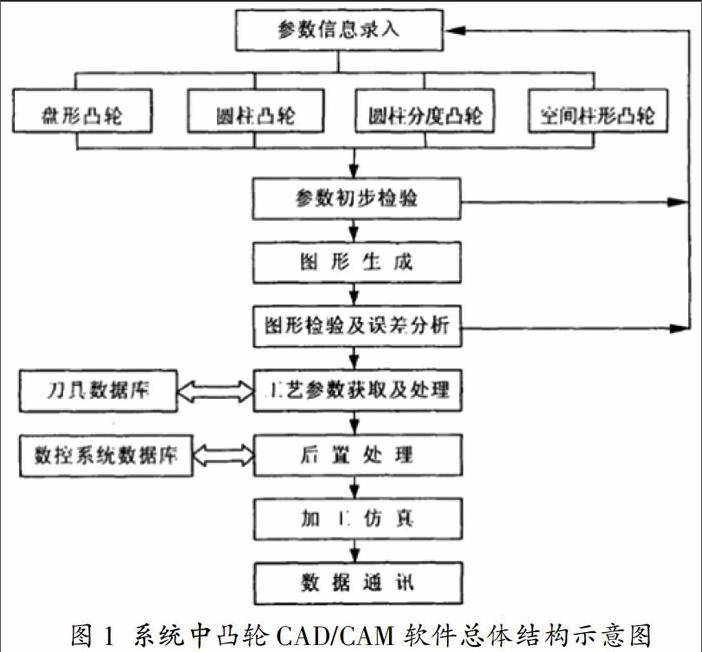

为了提高不同类型凸轮机构的加工精度,降低凸轮长期使用中的故障发生率,应从不同的方面入手构建出二维与三维凸轮CAD/cam系统,并设置这些方面的功能:能够根据编程语言要求设置相应的工艺参数;具有良好的加工处理机制;对图形数据进行实时处理;保持各构件设计与造成良好性;对设计中生成的代码进行仿真等。系统中凸轮CAD/CAM软件总体结构示意图如图1所示。

如图1所示,在设置系统中的凸轮软件总体结构时,应加强这些模块设置:参数信息录入模块;参数初步检验模块;图形生成模块;图形检验及误差分析模块;工艺参数获取及处理模块;后置处理模块;加工仿真与数據通讯模块。

当所有的模块设置完成后,应对选择的软件功能进行充分考虑,确保该软件能够满足盘形凸轮、圆形分度凸轮及其他凸轮的设计需求,并了解软件中图形生成界面、显示窗口界面等不同界面的实际功能,确保二维与三维CAD/CAM系统正常运用能够提高凸轮机构加工精度,优化凸轮服务功能的同时延长其使用寿命。与此同时,在运用软件进行凸轮曲线模拟仿真时,应关注其中的提示信息,并对各工艺参数的选择合理性进行综合评估,实现的CAD/CAM系统的高效利用,加强对凸轮加工误差的严格把控,满足机械领域生产活动的多样化需求。注重这些方面的有效操作,有利于加强凸轮加工精度控制,扩大二维与三维凸轮CAD/CAM系统的实际应用范围。

4 结束语

当前形势下对于凸轮加工精度及加工效率提出了更高的要求,需要其加工作业开展中技术人员能够充分地发挥CAD/CAM系统优势,加强CAD/CAM软件中存在应用问题的有效处理,根据用户的实际需求做好参数设计工作,促使凸轮加工能够达到预期效果。因此,未来凸轮加工中应提高对CAD/CAM系统的正确认识,最大限度地发挥凸轮正常使用要求,确保其加工精度准确性。

参考文献

[1]刘学串,杨先海.平行分度凸轮CAD/CAM系统的研究与开发[J].山东理工大学学报(自然科学版),2011(05).

[2]李蕾.基于三维软件系统圆柱分度凸轮机构的CAD/CAM/CAE[D].陕西科技大学,2014(03).

[3]姜博.圆柱分度凸轮机构CAD系统的研究与开发[D].延边大学,2013(06).