极限电流型氧传感器热力学分析及结构优化

谢胜秋, 程振乾, 任 健, 葛 杨

(1.中国电子科技集团公司 第四十九研究所,黑龙江 哈尔滨 150001;2.哈尔滨工程大学 机电学院,黑龙江 哈尔滨 150001)

极限电流型氧传感器热力学分析及结构优化

谢胜秋1, 程振乾1, 任 健2, 葛 杨2

(1.中国电子科技集团公司 第四十九研究所,黑龙江 哈尔滨 150001;2.哈尔滨工程大学 机电学院,黑龙江 哈尔滨 150001)

阐述正面开孔氧传感器的结构机理,并对特定结构的氧传感器进行了电热耦合分析,进而利用特定环境下传感器尺寸的仿真设计规律,对敏感芯体结构进行优化设计,并分析不同结构参数的敏感芯体热性能,优化敏感芯体的工作形状。对比电热耦合数值仿真分析与优化后的氧传感器测试结果,研究分析表明:施加2.2 W加热功率即可使氧传感器达到400~500 ℃的工作温度;特定工况环境下,对传感器封接层和敏感芯体厚度的多目标优化设计结果稳定、方法可靠。

氧传感器; 电热耦合; 敏感芯体; 形状优化; 性能测试

0 引 言

极限电流型氧传感器具有响应速度快和灵敏度高等优点,弥补了其它类型氧传感器测氧区间小、需要基准气体的不足,由于其高准确率、响应时间短、寿命长以及不需要基准气体等优点应用广泛[1~3],在国防科研领域及汽车、高炉等民用领域有着重要的应用[4],在精密的航天仪器中,成为了不可替换的重要器件。

氧传感器设计参数直接影响传感器的测量精度及响应时间,不同量程传感器的工作环境差异巨大,其热应力对结构的影响导致的瞬态热效应直接使传感器工作性能发生改变。Lee J H等人[5]对极限电流型氧传感器进行了理论研究,提出了敏感芯体尺寸对传感器性能的影响。但以往依据极限电流机理公式[6,7]直接进行传感器设计,不能直接反映出传感器响应时间和功率要求。此外,Huang D T[8]用有限元分析得到:在升温初期,敏感元件内部将产生大于200 MPa的热应力,而在稳定工作时也有高达100 MPa以上的热应力,并在此基础上分析了氧传感器失效原因,但如何对发热条件下传感器的稳定性和准确性进行优化,有待进一步研究。

目前,传感器优化方法主要集中在物理化学反应实验上,简家文等人[9]对超微细钇稳ZrO2粉制备技术、烧结工艺、电极制作及特性、成品的技术表征进行了细致的研究。但这些方法制备难度大,传感器性能受材料影响较大,无法在一次实验中对传感器结构和尺寸进行优化。比较实验方法, 特定工况环境下的传感器整体测试仿真有利于完善传

感器优化设计过程。对于电解质的热分析,任继文等人[10]对于固体电解质氧传感器进行了数值分析与实验相结合的方法。采用优化仿真与实验进行对比验证方法进行传感器设计,结果可靠,通过有限元电热耦合分析,可以弥补以往采用实验方法研究的不足,传感器模型尺寸灵活,分析效率大大提高,结构优化便捷。

本文通过多参数、不同结构的传感器仿真优化,在特定环境下可以给出一种快捷、可靠的传感器结构优化方法,利用不同工作环境下的传感器输出性能指标,从稳态热分析和结构热力学的角度进行具有针对性的传感器结构优化设计,得到合理的综合设计参数。

1 氧传感器的结构建模

1.1 氧传感器结构数学模型

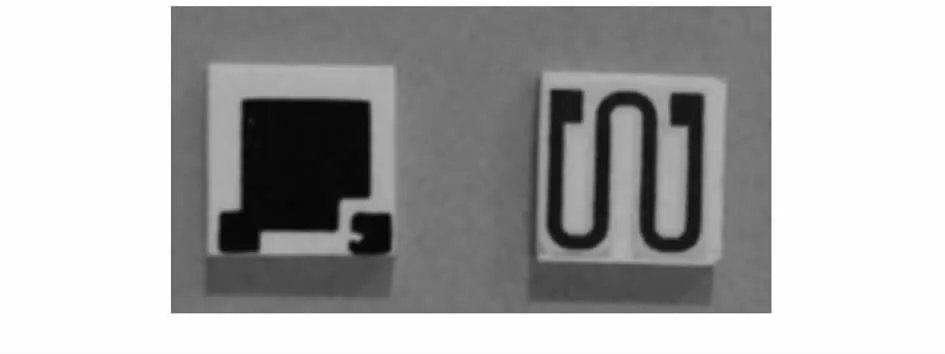

正面开孔氧传感器物理结构一般如图1, 左图为工作电极图,工作电压为1.250 V。右图为芯体背面,为加热电极图形。加2.5~5 V加热电压,加热器工作温度为400~500 ℃,功率为2.5 W左右。

图1 氧浓度传感器外观

简化以上传感器的结构,建立其数学模型,标准条件下,结构尺寸如图2。

图2 正面开孔氧传感器模型

如图2所示,随着工作电压增大,通过电解质的电流也变大,当工作电压到达一定范围时,电流的变化趋于平缓而达到饱和值,极限电流的数值与工作电压无关,而与被测气氛中氧浓度有关,极限电流值IL只决定于氧气向微腔室扩散的速度,并由式(1)决定。其极限电流可表示为[11]

(1)

式中 L为扩散孔长度,mm;D为扩散孔直径,mm;XO2为待测氧浓度,%;R为气体常数,8.314J/(mol·K);S为氧气扩散系数;p为大气压;IL为极限电流,A;F为法拉第常数,96 487C/mol;T为工作温度,680K。由式(1)可知,工作温度直接影响传感器输出电流,而已知工作温度的情况下,难以得到加热功率,需要通过仿真分析得到。传热方式主要考虑热传导和热对流,忽略热辐射。

1.2 氧传感器热力学模型

热传导可以定义为完全接触的两个物体之间或一个物体的不同部分之间由于温度梯度而引起的内能交换。热传导遵循傅里叶定律

(2)

式中 q为热流密度,W/m2;λ为导热系数,W/(m·℃);负号表示热量流向温度降低的方向。

热对流是指固体的表面与它周围接触的流体之间,由于温差的存在引起的热量交换。热对流用牛顿冷却方程来描述

q=h(TS-TB)

(3)

式中 h为对流换热系数;TS为固体表面的温度;TB为周围流体的温度。

当物体各部分温度发生改变时,各部分将由于变形而产生热应变

ε=αT(ΦT-Φ0)

(4)

式中 αT为材料的热膨胀系数;ΦT为物体某一点的瞬时温度;Φ0为该点的初始温度。如果物体的热变形没得到束缚,则物体变形不会产生应力。但是,物体一旦受到约束或各部分温度变化不均匀,热变形不能自由发展时,则在物体中产生应力,该应力被称为温度应力或热应力。一般热应力表示为

σ=βT(ΦT-Φ0)

(5)

式中 βT为热应力系数;ΦT为物体某一点的瞬时温度;Φ0为该点的初始温度。

2 氧传感器的结构优化设计

2.1 氧传感器的多目标优化数学建模

多物理场中,氧传感器分为扩散模式和加热模式。多场耦合作用下,从氧传感器的结构参数调节,通过结构的多目标优化(MOP)问题,在一定的加热功率下,使氧传感器能够获得更大的加热温度,且敏感芯体所受热应力热应变最小。

若x∈X,建立传感器数学模型为

minF(x)=[f1(x),f2(x),f3(x)]

(6)

式中 f1为芯体温度;f2为热应力,f3为热应变。X为决策变量,令,x=(x1,x2,x3)∈X,其结构优化目标,满足:f1(x)≤fi(x*),且∃fi(x)≤fi(x*),{i=1,2,3},则x*具有Pareto解的最优性。

在工作载荷条件下,多目标之间的排斥作用,相互约束,引入多目标函数的灵敏度向量,向量方向始终指向增长方向,说明该方向是指向最大值,反之朝下降的方向则指向最小值,则其可以表示为

(7)

在MOP中,以灵敏度关系求出Pareto解作为最优性解。设计变量x1~x3如图3,变化范围见表1。

图3 传感器的设计变量

表征参数描述初始值/mm上限/mm下限/mmx1内腔厚度0.250.2750.225x2内腔宽度3.143.4542.826x3敏感芯体厚度0.210.2310.189

2.2 敏感芯体的优化设计

敏感芯体结构决定了芯体受热变形和热应力的分布,适宜的敏感芯体结构应该在较小的加热功率下传递较高的温度,选择加热片形状为m形,温度值为450 ℃,传感器仿真结构温度分布如图4。

图4 敏感芯体正面温度分布

监测敏感芯体最低温度、最大热应力和最大热变形。选择参数化量为扩散腔厚度与其内部宽度和敏感芯体厚度,目标值为敏感芯体最低温度、最大热应力和最大热变形,图5为稳态热分析与热力学分析。

图5 传感器结构的稳态热分析

在分析过程中,控制网格尺寸为0.15 mm,边界层增长率为1.2,划分单元。选择表2中材料参数,根据参数化尺寸建模及仿真,得到温度、热应变、热应力的响应曲面如图6~图8所示。

图6 腔内宽x1及敏感芯体厚x3与敏感芯体温度T的关系(450 ℃)

结构部分材料密度/(kg/m3)比热容/(J/(kg·K))热导率/(W/(m·K))加热电极PT2150013571绝缘层AL2O335008371.2加热基体YSZ59006062.7封接层YSZ59006062.7敏感基体YSZ59006062.7内外电极PT2150013571

图7 内腔宽厚x3及敏感芯体厚x1与敏感芯体热应变关系(450 ℃)

图8 内腔宽厚及敏感芯体厚与敏感芯体热应力关系(450 ℃)

通过对响应曲面进行分析,敏感芯体厚及腔宽增大时,敏感芯体热应力减小。敏感芯体厚,腔厚增大时,敏感芯体热应变减小,但内腔宽减小时敏感芯体热应变减小且影响较小。内腔厚和内腔宽减小,敏感芯体最低温度增高,且当敏感芯体厚0.2 mm时取得极大值。以高的底面温度、低的应力应变为目标量优化得出,敏感芯体厚度为0.23 mm,内腔宽度为3 mm,内腔厚度为0.27 mm,依据灵敏度矩阵,此时,Tmax,σmin,εmin分别为420.37 ℃,124 MPa,1.684 7×10-6。

3 极限电流型氧传感器的实验研究

3.1 实验条件

CO-DH1氧传感器实物照片如图9。

图9 传感器照片

传感器量程1 %~96 %;其结构尺寸:孔直径为0.031 mm;孔长度为0.42 mm;腔室直径为3 mm;腔室厚度为0.1 mm。

对传感器进行测试,其尺寸与仿真模型尺寸相近,以验证仿真模型功率设计是否符合实验要求。实验选用体积分数为0.01 %O2+N2,5.06 %O2+N2,21.24 %O2+N2,99.0 %O2+N24种气体为调配气体,通过氧分析仪监测,高精度数字流量计控制,可得到O2从0.01 %到99.0 %变化范围的样气,工作温度为450 ℃时的测试结果如表3。经计算,功耗P=2.272 W。

表3 CO-DH1传感器测试数据

采用VarioCAM 680sl热成像仪对传感器加热时的敏感芯体面进行热成像测试,热分布如图10。

图10 敏感芯体热成像分布图

3.2 实验结果比较分析

应用Workbench热分析模块对加热功率进行分析。对于铂加热片电路,电功率等于热功率,为了简化模型,忽略导线散热影响。对加热片施加1.8~2.4 W加热功率,得出加热器温度关系如表4。

表4 加热功率与加热器温度关系

按照功率设计,为减小铂丝引线的功耗应采用高阻值。传感器工作温度控制在400~500 ℃范围内,为了使传感器可靠工作,应当尽可能降低加热功率,选择加热功率为2.2 W较为合适。

在氧传感器热分析模式下,忽略导线阻值及其散热影响,通过仿真分析设计得到加热功率为2.2 W,与实验功率2.272 W相对比,仿真结果较为接近,可作为参考。分析其误差产生的原因主要有:1)仿真模型与实验本体有一定差别;2)仿真环境的设定与真实环境有所不同;3)为了便于仿真,忽略了导线的损耗;4)热成像仪对铂电极及YSZ芯体材料具有不同的识别特性。

4 结 论

本文依据极限电流型氧传感器的工作机理,建立了氧传感器的热分析数学模型,在电热耦合作用下,对多种工作状态下的敏感芯体热应力、热应变进行分析,以及加热功率与敏感芯体温度的关系分析,得到以下结论:

1)CO-DH1极限电流型氧传感器电热耦合分析结果显示,施加2.2W的加热功率即可使氧传感器达到400~500 ℃。对敏感芯体结构进行了优化设计,设计敏感芯体厚度为0.23 mm,内腔宽度为3 mm,内腔厚度为0.27 mm。

2)氧传感器的输入、输出与结构尺寸有直接联系。与现有的氧传感器实验数据进行了对比,分析了一定工作温度下氧传感器模型误差产生的原因,为电热耦合下的传感器结构优化提供了依据。采用了有限元电热耦合分析,弥补了以往采用实验方法研究的不足,传感器模型尺寸灵活,分析效率大大提高,结构优化便捷。

[1] 赵 萍,孙志成,张 枫.电化学氧传感器技术现状[J].计量与测试技术,2012,4(11):48-50.

[2] 简家文,陈 康,顾媛媛,等.基于La0.9Sr0.1Ga0.8Mg0.2O2.85新型极限电流型氧传感器的研究[J].中国稀土学报,2013(1):90-95.

[3] 沈 杰.基于流延多层叠压技术电流型氧传感器的制备[D].宁波:宁波大学,2007.

[4] 赵 青,常爱民,巴维真.汽车用氧传感器介绍与研究进展[J].仪表技术与传感器,2002(11):6-9.

[5] Lee J H,Kim H,Kim B K.Oxygen sensing characteristics of limiting current-type sensors with microstructural and structural variations in diffusion barrier[J].Materials Letters.1996,26(1-2):27-33.

[6] Moos R A.Brief overview on automotive exhaust gas sensors based on electroceramics[J].Int.J.Appl.Cream.Technology,2005,2(5),pp:401-413.

[7] Suzuki T,Kondo M,Ogino K,et al.Effect of electrode interface structure on the characteristics of a thin-film limiting current type oxygen sensor[J].Sensors & Actuators B:Chemical,2005,108(1):326-330.

[8] Huang D T Y,An integrated computer model for simulating electro thermo mechanical interactions of an exhaust oxygen sen-sor[J].Finite Elements in Analysis and Design,2001,37(8):657-672.

[9] 简家文. 钇稳定ZrO2固体电解质氧传感器的研究[D].成都:电子科技大学,2004.

[10] 任继文,成佐明.平板式汽车氧传感器冷启动热应力耦合场分析[J].仪表技术与传感器,2014(7):5-8.

[11] Ivers-Tiffée E,Härdtl K H,Menesklou W,et al.Principles of solid state oxygen sensors for lean combustion gas control[J].Electrochim,2001,47:807-814.

Thermo dynamic analysis and structural optimization on limiting current oxygen sensor

XIE Sheng-qiu1, CHENG Zhen-qian1, REN Jian2, GE Yang2

(1.The 49th Research Institute,China Electronics Technology Group Corporation,Harbin 150001,China;2.School of Mechanical and Electrical Engineering,Harbin Engineering University,Harbin 150001,China)

Structural mechanism of oxygen sensor with positive hole is expounded,and by electro thermal coupling analysis on oxygen sensor with specific structure is carried out,to optimize the design of sensitive core simulation design rules of sensor sizes,under specific environment,from analysis on thermal performances of sensitive core with different structural parameters,optimize working shape of sensitive core.Compare results of electric thermo coupling numerical simulation analysis on oxygen sensors with optimized test result of oxygen sensor,it shows that applying heating power of 2.2 W can make the oxygen sensor reach to the working temperature of 400~500 ℃;under specific working condition,multi-target optimal design result of thickness sealing layer and the sensitive core is reliable and stable.

oxygen sensor; electro-thermal coupling; sensitive core; shape optimization; performance test

10.13873/J.1000—9787(2017)05—0029—04

2016—04—05

TB 126

A

1000—9787(2017)05—0029—04

谢胜秋(1969-),女,高级工程师,主要从事传感器设计和工艺技术研究工作,E—mail:13936246879@163.com。