轧制方式对镁合金生体腐蚀行为的影响

陈吉华 陈冠清 严红革 苏斌 巩晓乐

摘 要:采用光学显微镜、扫描电镜、浸泡质量损失和拉伸测试等手段研究了轧制方式(常规轧制和一道次高应变速率轧制)对镁合金(纯镁, Mg4Zn, Mg4Zn0.3Ca和ZK60)在Hanks溶液中腐蚀行为的影响.结果表明:与常规轧制态相比,高应变速率轧制态镁合金在长时间浸泡过程中平均腐蚀速率较低,抗拉强度下降幅度较小,耐腐蚀性能明显提高,可归因于晶粒细化、再结晶程度较高、孪晶较少和残余第二相相对粗大等;轧制态合金中第二相较少且较细小,表现为相对均匀的丝状腐蚀.

关键词:镁合金;轧制;Hanks溶液;耐腐蚀性能;剩余抗拉强度

中图分类号:TG146.2;R318.08 文献标识码:A

Abstract:The effects of rolling mode (conventional rolling and high strainrate rolling in a single pass) on biocorrosion behavior of magnesium alloys (ZK60, Mg4Zn0.3Ca, Mg4Zn and pure Mg) were investigated by optical microscope (OM), scanning electron microscope (SEM), mass loss of immersion testing and tensile testing. The results showed that magnesium alloy prepared by high strainrate rolling exhibited lower average corrosion rate and reduced slightly in ultimate tensile strength, compared with the counterpart prepared by conventional rolling. Meanwhile, better corrosion resistance was also exhibited, which could be attributed to the grain refinement, higher DRX extent, fewer twins, and relatively coarse remained second phases. The asrolled alloys also exhibited a uniform filiform corrosion due to the lower fraction and finer size of the second phase.

Key words:magnesium alloys; rolling; Hanks solution; corrosion resistance; residual tensile strength

鎂合金由于具有力学相容、生物相容和可降解等优点,有望发展成为新型的生物医用植入材料[1-3].然而,常规镁合金植入人体后存在腐蚀过快的问题而导致材料提前失去支撑作用,因此镁合金作为植入材料需提高其耐蚀性及力学性能[4].目前,提高镁合金耐蚀性的方法有高纯镁的开发、调整合金成分、改变合金加工状态和表面处理等.

已有研究表明,晶粒细化是改善镁合金力学性能和提高腐蚀均匀性的有效手段.据报道[5],超细晶MgYRE合金相对粗晶合金而言,其极化阻抗和点蚀电位均有所提高.朱素琴等[6]已经通过高应变速率轧制成功地制备出超细晶ZK60镁合金板材,其高强高塑特性可归因于动态再结晶过程中晶粒的细化、低的位错密度以及低的孪晶密度.本课题组研究表明,高应变速率轧制可以大大提高Mg4Zn合金的强度和耐蚀性.然而,目前关于轧制方式对镁合金板材腐蚀行为影响的研究尚未见报道.本文通过光学显微镜、扫描电镜、浸泡质量损失和拉伸测试等手段研究轧制方式(常规轧制和一道次高应变速率轧制)对镁合金(ZK60, Mg4Zn0.3Ca, Mg4Zn和纯镁)在Hanks溶液中腐蚀行为的影响.

1 实验材料及方法

选用工业纯镁(纯度99.99%)、纯锌、Mg20Ca中间合金为原料制备Mg4Zn和Mg4Zn0.3Ca(质量分数/%,下同)合金.另外,添加0.2%Mn以去除杂质Fe,提高合金的耐蚀性.工业纯镁(纯度99.99%)和商用半连续铸造ZK60合金用作对比研究.固溶工艺:Mg4Zn合金为300 ℃/2 h + 330 ℃/30 h,Mg4Zn0.3Ca合金为300 ℃/2 h+ 330 ℃/30 h+430 ℃/20 h,ZK60合金为300 ℃/2 h+ 330 ℃/28 h+400 ℃/4 h.轧前将固溶态试样预热至设定温度保温6 min,然后在Φ350×450 mm二辊轧机上一道次将10 mm厚板材轧制成2 mm,轧辊速率为436 mm·s-1,平均应变速率为9.32 s-1,为高应变速率轧制[6],以HSRR表示.常规轧制分3道次将10 mm厚板材轧制成2 mm,总压下量约80%,以CR表示.

金相样品机械抛光后采用2 mL乙酸+3 mL水+0.8 g苦味酸+20 mL酒精进行腐蚀,在Leitz MM6卧式金相显微镜上进行观察.拉伸测试在Instron3369型试验机上进行,拉伸速率为1.1×10-3 s-1,性能数据取3个试样的平均值.腐蚀表面形貌观察、腐蚀截面分析和拉伸断口分析在Quanta200环境扫描电镜上进行.

腐蚀试样尺寸为20 mm×15 mm×2 mm,置于150 mL Hanks溶液(0.14 g/L CaCl2, 0.4 g/L KCl, 8.0 g/L NaCl, 0.1 g/L MgSO4, 0.06 g/L KH2PO4, 0.05 g/L NaHPO4和1.0 g/L DGlucose组成)中,温度为(37±0.5) ℃,腐蚀产物用200 g/L铬酸和10 g/L硝酸银溶液清洗,酒精漂洗后冷风烘干,在电子天平(精度0.1 mg)上称取浸泡前后的质量.每组进行重复实验3次,取平均值作为实验结果.平均腐蚀速率采用v= m/(At), 其中 m 为浸泡前后的质量损失,mg;A为浸泡前试样的几何表面积,cm2;t为浸泡时间,d(天).

拉伸试样在(37±0.5) ℃的Hanks溶液中浸泡3 d, 7 d, 15 d后去除腐蚀产物进行拉伸测试,拉伸试样参数采用浸泡之前的测量值,拉伸试样表面积约为4.34 cm2,溶液体积与试样表面积之比与浸泡腐蚀试样保持一致,剩余拉伸强度取3个试样的平均值.

2 结果分析与讨论

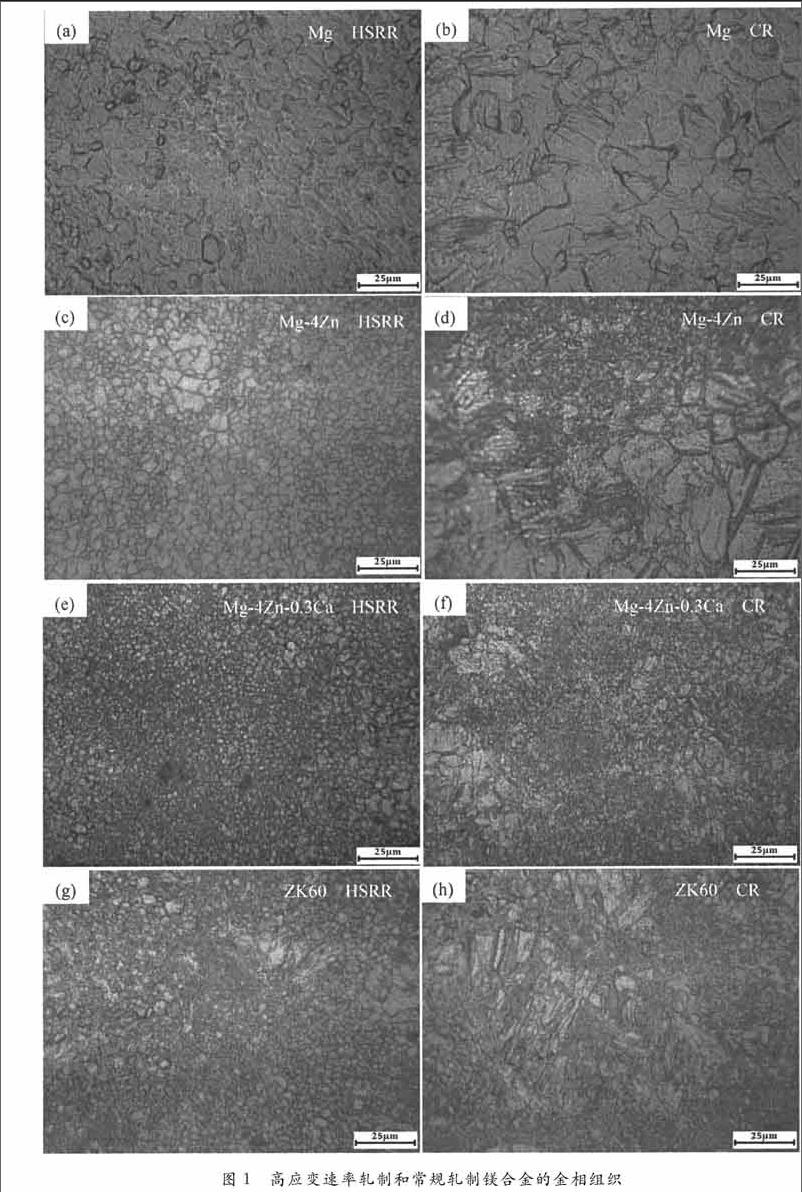

2.1 显微组织

图1所示为4种合金经高应变速率轧制和常规轧制后的金相组织.可见,纯镁、Mg4Zn合金、Mg4Zn0.3Ca合金高应变速率轧制后再结晶非常完全,平均晶粒尺寸分别为7.7 μm,3.7 μm和 2.7 μm,而常规轧制后再结晶程度较低;ZK60合金经高应变速率轧制后再结晶也较为完全,高达90%,平均晶粒尺寸为3 μm,而常规轧制后再结晶程度较低,约为60%,平均晶粒尺寸为8 μm.高应变速率轧制板材相对于常规轧制而言,晶粒明显细化、再结晶程度相对较高,孪晶较少且残余第二相相对较大.可见,轧制工艺对板材内部组织有很大的影响.

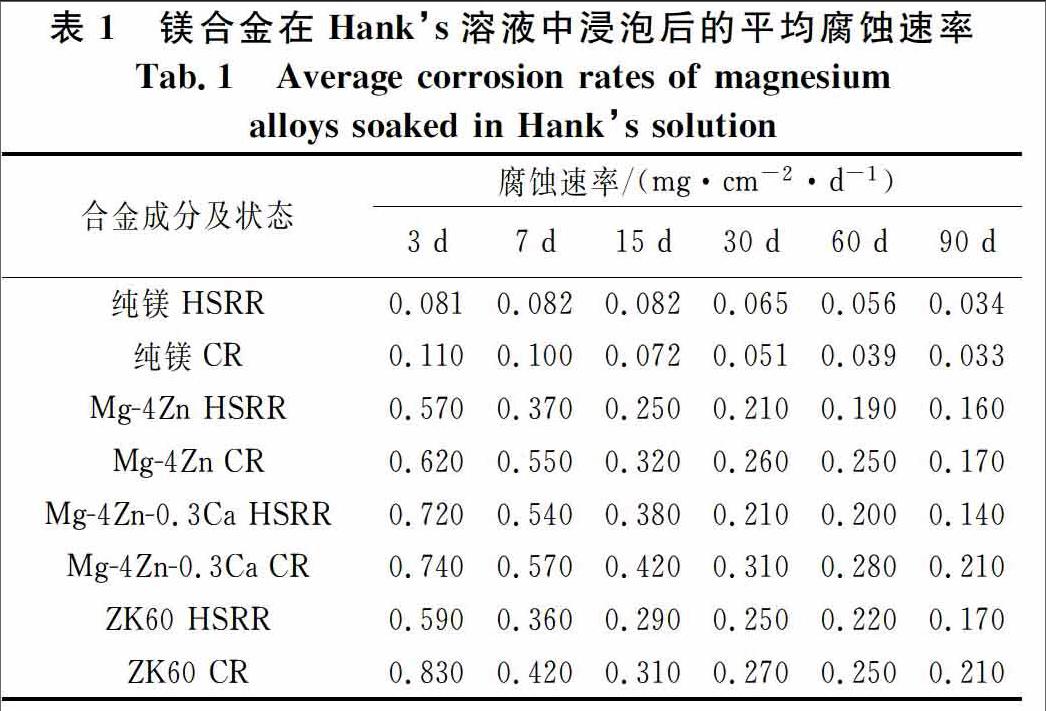

2.2 质量损失

表1为4种镁材料试样在Hanks溶液中浸泡不同时间后的平均腐蚀速率.所有合金的平均腐蚀速率均保持在1 mg·cm-2·d-1以下,且平均腐蚀速率随着浸泡时间的延长而下降,其降解规律不同于铸态合金.这是因为轧制态合金表面腐蚀空洞较少,腐蚀产物相对均匀和致密.除纯镁以外,其他3种合金在各个时间段内均表现为高应变速率軋制合金的平均腐蚀速率低于相应的常规轧制合金.

以浸泡7 d为例,高应变速率轧制Mg4Zn,Mg4Zn0.3Ca和ZK60合金的平均腐蚀速率分别为0.37 mg·cm-2·d-1,0.54 mg·cm-2·d-1和0.36 mg·cm-2·d-1,分别为相应常规轧制态的67%,95%和86%;以浸泡90 d为例,高应变速率轧制Mg4Zn,Mg4Zn0.3Ca和ZK60合金的平均腐蚀速率分别为0.16 mg·cm-2·d-1,0.14 mg·cm-2·d-1和0.17 mg·cm-2·d-1,为相应常规轧制态的94%,67%和81%.对于纯镁而言,在浸泡7 d以内时,高应变速率轧制态的平均腐蚀速率低于常规轧制态;在浸泡超过7 d后,2种纯镁的平均腐蚀速率均极低,高应变速率轧制态的平均腐蚀速率略高于常规轧制态.

文献[7-8]研究表明:合金中孪晶或位错的存在将降低其附近的平衡电位而加速镁合金腐蚀;不存在孪晶时,合金的耐蚀性随着晶粒尺寸的增大而下降.据报道,变形镁合金中晶粒晶界对腐蚀有一定的阻挡作用,晶粒越细小,合金组织的晶界越多,阻挡作用越强,相反晶粒粗大时阻挡作用减弱[7].

鉴于纯镁中不含第二相,因而在腐蚀前期高应变速率轧制提高纯镁耐蚀性的原因主要在于晶粒细化、再结晶程度较高和孪晶较少等.合金中第二相对镁合金的腐蚀是不利的,第二相在镁合金腐蚀过程中充当阴极,与αMg基体之间构成微电池而加速腐蚀;第二相含量增多,将会增加合金中微电池的数目而导致镁合金腐蚀加快[9-10].高应变速率轧制态和常规轧制态镁合金中残余第二相体积分数相当,残余第二相越粗大则减少微电池数目而减缓腐蚀.相对常规轧制,高应变速率轧制在提高镁合金耐蚀性方面的效果更显著,可归因于晶粒细化、再结晶程度较高、孪晶较少和残余第二相相对粗大等.

2.3 腐蚀形貌

图2是4种镁材料在Hanks溶液中浸泡4 h后的表面腐蚀形貌照片.短时间浸泡腐蚀实验的目的在于研究腐蚀的起点和合金表面部分保护膜的破坏情况.研究表明[11],当镁合金试样表面遇到侵蚀溶液时,立即形成部分保护膜并释放氢气,即保护膜的形成和破坏在腐蚀开始阶段同时进行.

如图2(a)(b)所示,高应变速率轧制态纯镁的腐蚀产物相对较多,局部存在裂纹,而常规轧制态腐蚀产物较少且不致密,局部存在明显的腐蚀坑.如图2(c)(d)所示,高应变速率轧制态Mg4Zn合金的腐蚀产物相对致密,局部有蚀坑,而常规轧制态的腐蚀产物较多且不致密,腐蚀表面呈开裂状.如图2(e)(f)所示,高应变速率轧制态Mg4Zn0.3Ca合金呈现均匀腐蚀,腐蚀产物致密,而常规轧制态腐蚀产物不致密且存在腐蚀坑,基体表面出现腐蚀开裂特征.如图2(g)(h)所示,高应变速率轧制态和常规轧制态ZK60合金表现为局部小的腐蚀坑洞.不同的是,高应变速率轧制态只存在一些片层状腐蚀产物,腐蚀产物相对致密;常规轧制态腐蚀产物几乎全为片层状,腐蚀产物相对疏松.上述形貌特征与腐蚀失重结果分析一致.总体来说,轧制态合金中第二相细小、较少,合金呈现相对均匀的丝状腐蚀.丝状腐蚀形成的原因在于合金中存在大量细小的第二相,它们在腐蚀过程中充当阴极,第二相附近优先发生腐蚀,许多细小的第二相周围发生腐蚀之后延伸到αMg基体中构成丝状.

图3为高应变速率轧制和常规轧制ZK60合金在Hanks溶液中浸泡12 h后腐蚀截面的SEM形貌照片.如图3(a)所示,高应变速率轧制板材的腐蚀坑呈浅U形扩展,腐蚀深度约为6 μm;如图3(b)所示,常规轧制板材的腐蚀坑呈深V形扩展,腐蚀深度约为23 μm.合金中存在一些相对细小的残余第二相,第二相与基体的界面为择优腐蚀位置;腐蚀前期,丝状腐蚀迅速覆盖合金表面.高应变速率轧制合金中残余第二相相对粗大,腐蚀坑少,且连接形成的腐蚀孔洞深度较浅.进一步延长腐蚀时间,以考察合金的长时腐蚀行为.

图4为镁合金在Hanks溶液中浸泡72 h并清洗后的表面形貌照片.如图4(a)所示,高应变速率轧制Mg4Zn合金存在大面积点蚀,但点蚀坑不明显,与腐蚀深度较浅有关;如图4(b)所示,常规轧制Mg4Zn合金存在明显的点蚀坑,且局部存在较深的点蚀坑洞.如图4(c)所示,高应变速率轧制Mg4Zn0.3Ca合金表面呈现大面积丝状腐蚀的特征,局部保留金属光泽;如图4(d)所示,常规轧制Mg4Zn0.3Ca合金表面只有极少的区域保留金属光泽,呈现以点状腐蚀、浅U形腐蚀和深V形腐蚀相结合的形貌.如图4(e)所示,高应变速率轧制ZK60合金表面大部分区域保留金属光泽,部分区域呈现点状腐蚀,局部存在浅U形腐蚀坑;如图4(f)所示,常规轧制ZK60合金表面存在较为明显的深V形腐蚀坑,且局部存在浅U形腐蚀坑,部分区域保留着暗金属光泽.高应变速率轧制相对常规轧制而言,合金中残余第二相颗粒相对粗大,提高了阴极阳极面积比并减少了原电池数目,从而合金表面腐蚀坑较少且腐蚀孔洞深度较浅.以上结果与图3中截面分析结果和后续拉伸断口分析结果一致.

2.4 剩余抗拉強度

图5是镁合金在Hanks溶液中浸泡不同时间后的应力应变曲线.表2列出了其剩余抗拉强度值.由图5可见,高应变速率轧制态合金的伸长率均高于相应的常规轧制态,而初始抗拉强度基本相当;随着浸泡时间的延长,其抗拉强度均下降.浸泡15 d后,高应变速率轧制纯镁、Mg4Zn合金、Mg4Zn0.3Ca合金和ZK60合金的抗拉强度下降幅度分别为27%, 21%, 21%和20%,而常规轧制态则为33%, 22%, 22%和23%.可见,高应变速率轧制态的抗拉强度下降幅度均低于相应的常规轧制态.拉伸试样在浸泡过程中产生的腐蚀孔洞数量越多,深度越深,其剩余抗拉强度下降越快.在拉伸时腐蚀孔洞作为缺陷存在,在腐蚀孔洞周围优先产生裂纹向合金内部扩展导致合金断裂[12].

图6是不同轧制状态ZK60合金浸泡15 d后的拉伸断口照片.从图6(a)可知,高应变速率轧制态拉伸试样边缘由于第二相脱落而形成一定数量的腐蚀孔洞,但没有形成腐蚀坑使腐蚀孔洞往合金内部深度扩展,抗拉强度下降幅度较小;从图6(b)可知,常规轧制态拉伸试样的边缘也形成了一定数量的腐蚀孔洞,一些腐蚀孔洞连在一起形成较深的腐蚀坑,使腐蚀孔洞的深度扩展到基体内部,导致合金抗拉强度下降幅度稍高.因此,高应变轧制态合金的平均腐蚀速率均低于相应的常规轧制态,且抗拉强度下降幅度较小,更适合用作生物医用植入材料.

3 结 论

1) 与常规轧制相比,高应变速率轧制后镁合金在Hanks溶液长时间浸泡过程中呈现较低的平均腐蚀速率和较小的抗拉强度下降幅度,从而提高耐蚀性的效果更明显.

2) 高应变速率轧制提高镁合金耐腐蚀性能的原因在于晶粒细化、再结晶程度较高、孪晶较少和残余第二相相对粗大等.

3) 轧制态合金不同于铸态合金,其第二相较少且较细小,表现为相对均匀的丝状腐蚀.

参考文献

[1] BRAR H S, PLATT M O, SARNTINORANONT M, et al. Magnesium as a biodegradable and bioabsorbable material for medical implants[J]. JOM, 2009, 61(9): 31-34.

[2] STAIGER M P, PIETAK A M, HUADMAI J, et al. Magnesium and its alloys as orthopedic biomaterials: a review[J]. Biomaterials, 2006, 27(9): 1728-1734.

[3] 任伊宾, 黄晶晶, 杨柯, 等. 纯镁的生物腐蚀研究[J]. 金属学报, 2009, 41(11): 1228-1232.

REN Yibin,HUANG Jingjing,YANG Ke,et al. Study of biocorrosion of pure magnesium[J]. Acta Metallurgica Sinica, 2009, 41(11): 1228-1232. (In Chineses)

[4] 李海伟, 徐克, 杨柯, 等. 可降解AZ31镁合金支架在兔腹主动脉的降解性能研究[J]. 介入放射学杂志, 2010, 19(4): 315-317.

LI Haiwei, XU Ke, YANG Ke, et al. The degradation performance of AZ31 bioabsorbable magnesium alloy stent implanted in the abdominal aorta of rabbits[J]. Journal of Interventional Radiology, 2010, 19(4): 315-317. (In Chineses)

[5] ARGADE G R, PANIGRAHI S K, MISHRA R S. Effects of grain size on the corrosion resistance of wrought magnesium alloys containing neodymium[J]. Corrosion Science, 2012, 58: 145-151.

[6] ZHU S Q, YAN H G, CHEN J H, et al. Effect of twinning and dynamic recrystallization on the high strain rate rolling process[J]. Scripta Materialia, 2010, 63(10): 985-988.

[7] AUNG N N, ZHOU W. Effect of grain size and twins on corrosion behaviour of AZ31B magnesium alloy[J]. Corrosion Science, 2010, 52(2): 589-594.

[8] DENG J F, HUANG G S, ZHAO Y C, et al. Electrochemical performance of AZ31 magnesium alloy under different processing conditions[J]. Rare Metal Materials and Engineering, 2014, 43(2): 316-321.

[9] SONG Y W, HAN E H, SHAN D Y, et al. The effect of Zn concentration on the corrosion behavior of MgxZn alloys[J]. Corrosion Science, 2012, 65(12): 322-330.

[10]YIN P, LI N F, LEI T, et al. Effects of Ca on microstructure, mechanical and corrosion properties and biocompatibility of MgZnCa alloys[J]. Journal of Materials Science: Materials in Medicine, 2013, 24(6): 1365-1373.

[11]HARA N, KOBAYASHI Y, KAGAYA D, et al. Formation and breakdown of surface films on magnesium and its alloys in aqueous solutions[J]. Corrosion Science, 2007, 49(1): 166-175.

[12]WANG Q, LIU Y H, ZHU X Y, et al. Study on the effect of corrosion on the tensile properties of the 1.0wt.% Yttrium modified AZ91 magnesium alloy[J]. Materials Science and Engineering: A, 2009, 517(1): 239-245.