脱硝SCR反应器堵灰原因分析

邓全胜,孙法治

(1.宁夏大唐国际大坝发电有限责任公司,宁夏 青铜峡 751607;2.国网辽宁省电力有限公司,辽宁 沈阳 110006)

脱硝SCR反应器堵灰原因分析

邓全胜1,孙法治2

(1.宁夏大唐国际大坝发电有限责任公司,宁夏 青铜峡 751607;2.国网辽宁省电力有限公司,辽宁 沈阳 110006)

结合宁夏大唐国际大坝发电有限责任公司发电机组实际运行工况,通过实例,简述了发电机组锅炉进行脱硝改造后,对SCR反应器堵灰过程及原因进行了分析,提出了预防措施,并取得了明显效果。

SCR;堵灰;分析

随着国家对环保工作力度的不断加强,发电厂的节能减排越发重要,近年各火力发电企业纷纷进行脱硝改造以降低氮氧化物排放,符合国家环保要求。各厂普遍采用选择性催化还原法(SCR)脱硝技术,但该技术存在的问题也不断暴露,为此结合宁夏大唐国际大坝发电有限责任公司发电机组实际运行工况,对SCR反应器堵灰过程、原因进行了分析,并提出了预防措施。

1 锅炉概况

DG2070/17.5-Π6型锅炉由东方锅炉股份有限公司制造,为亚临界、自然循环、前后墙对冲燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、全钢构架的Π型汽包锅炉。配备东方汽轮机厂NZK600-16.7/538/538型直接空冷汽轮机和东方电机厂QFSN-600-2-22C型发电机,额定功率600 MW[1]。空气预热器采用东方锅炉厂三分仓回转式空气预热器,单台空气预热器能够满足60%BMCR负荷。制粉系统为中速磨、正压直吹式系统,配置6台由上海重型机械厂制造的HP1003型磨煤机,5台正常运行,1台备用。每台磨煤机出口由5根一次风管引入旋流煤粉燃烧器,为同一层的煤粉燃烧器提供风粉混合物,煤粉细度R90为20%。

旋流煤粉燃烧器采用东方锅炉厂自行设计的外浓内淡型低NOx旋流煤粉燃烧器(DBC-OPCC型),布置于炉膛前后墙水冷壁上,分成上、中、下3层,每层各5台,总共30台。在最上层燃烧器上面布置有燃烬风喷口,前后墙各一层,每层各5台,总共10台。煤粉燃烧器层间距为4 400 mm,列间距为3 680 mm,最外侧燃烧器中心线到两侧墙水冷壁中心线的距离为2 990 mm,最上层煤粉燃烧器中心线到燃烬风调风器中心线的距离为4 000 mm。在A层燃烧器内还布置有等离子点火装置,其他各层燃烧器内,布置点火油枪、高能点火器等设备[2]。

2013年9月,配合脱销改造,B、C、D、E、F层25台燃烧器采用北京哈宜节能环保科技有限公司低NOx轴向旋流燃烧器(LNASB),A层5台燃烧器继续使用原东方锅炉厂自行设计的外浓内淡型低NOx旋流煤粉燃烧器(DBC-OPCC型),安装位置不变。燃烧器上部布置20个燃烬风(OFA)风口,20 台燃烬风调风器分别布置在前后墙上。最上层煤粉燃烧器中心线到燃烬风调风器中心线的距离为7 550 mm。

脱硝系统是由浙江浙大网新机电工程有限公司设计制造,采用液氨制备脱硝还原剂,“高含尘布置方式”的选择性催化还原法(SCR)脱硝装置。在试验煤种、锅炉BMCR工况、处理100%烟气量条件下脱硝总效率大于80%。SCR部分的催化剂层数按3层(2+1)方案进行设计,当预装1层的时候要求脱硝效率为50%,添加附加层后脱硝效率为80%以上。

催化剂采用蜂窝式,设计烟气侧差压200 Pa/层,每层安装4台蒸汽吹灰器和5台声波吹灰器,运行中声波吹灰器连续运行,当两层催化剂差压大于600 Pa时投入蒸汽吹灰器吹灰1次。

原烟气:来自锅炉省煤器的原烟气→喷氨格栅→导流板→整流装置→催化剂层。

净烟气:催化剂层→SCR反应器出口→空气预热器入口。

气氨:氨缓冲槽→氨气混合器→喷氨格栅→整流装置→SCR反应器。

2 运行过程

2013年10月11日,6号炉SCR系统调试后正式进入168 h试运,10月18日168 h结束正式投产。

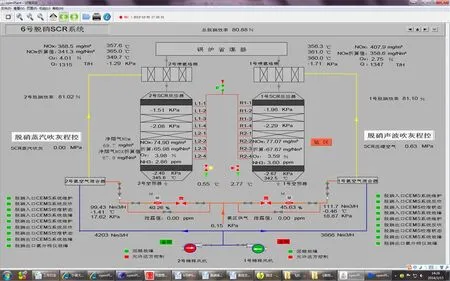

从图1、图2可以看出,投产初期,机组负荷610 MW时,1号SCR第1层催化剂烟气差压为0.16 kPa,总烟气差压为0.43 kPa,2号SCR第1层催化剂烟气差压为0.20 kPa,总烟气差压为0.42 kPa,运行参数正常。

声波及蒸汽吹灰设备因程控系统故障没有及时投入,11月10日处理正常后投入吹灰系统,但R1-1吹灰枪卡涩无法投入,11月20日R1-2、L1-1吹灰枪卡涩也相继退出运行。

从图3可以看出,连续满负荷运行近2个月后相同机组负荷工况时,1号SCR第1层催化剂烟气差压为0.25 kPa,增加0.09 kPa,烟气总差压为0.69 kPa;2号SCR第1层催化剂烟气差压为0.36 kPa ,增加0.16 kPa,烟气总差压为0.51 kPa,运行参数基本正常。声波吹灰器连续投入,蒸汽吹灰工作每10天进行1次。

图1 改造后机组满负荷主要运行参数

图2 改造后机组满负荷SCR运行参数

图3 改造后机组运行2个月后SCR参数

图4 改造后机组运行3个月后SCR参数

从图4看出,连续满负荷运行近3个月后相同机组负荷工况时,1号SCR第1层催化剂烟气差压为0.33 kPa,增加0.08 kPa,烟气总差压为1.01 kPa;2号SCR第1层催化剂烟气差压为0.57 kPa,增加0.21 kPa,烟气总差压为0.89 kPa,原因为吹灰枪长时间退出,机组连续3个月高负荷运行,局部堵灰现象逐渐显现,催化剂差压持续增大,但表计显示1、2号SCR反应器氨逃逸率、脱硝效率均在正常范围,没有引起重视并进行原因分析,仅怀疑表计、CMES分析仪异常。声波吹灰器连续投入,将蒸汽吹灰工作增加为每周进行1次。

进入2014年1月以后,由于机组负荷系数降低,每天满负荷运行时间仅为2~3 h,50%负荷时间段增多,并且由于低负荷时锅炉风量相对较大,SCR积灰情况没有明显表现出来,从图5可以看出,连续运行近4个月后相同机组负荷工况时,1号SCR第1层催化剂烟气差压为0.32 kPa,降低0.12 kPa,烟气总差压从1.01 kPa降至0.77 kPa;2号SCR第1层催化剂烟气差压为0.57 kPa,增加0.21 kPa,烟气总差压为0.89 kPa降至0.56 kPa,热控检查烟气压力测点正常,实际为压力测点表管有堵灰现象,并且1号SCR 2只吹灰枪和2号SCR 1只吹灰枪长时间退出,1、2号SCR反应器氨逃逸率增大、脱硝效率降低,仍怀疑表计、CMES分析仪异常。

图5 改造后机组运行4个月后SCR参数

2月18日和设计单位、催化剂生产厂家、检修人员讨论脱硝存在的问题并开始调试。2月19日调试6号炉SCR逃逸率,各分配支管中间12只开度5~6格,两边9只分别为2~3格,无明显效果,结论为表计存在问题,并可能存在积灰现象。

多次对SCR蒸汽吹灰前后进行分析,SCR反应器差压降低0.02 kPa左右,效果不明显。3月7日经分析决定运行中开启1号SCR反应器第1层催化剂处,检查积灰情况。检查发现第1层催化剂上部积灰约1 m厚,1号SCR催化剂堵塞面积约1/2,烟气通流面积减少一半,充分说明运行中氨逃逸率增大,是造成烟气氮氧化物超标、脱硝效率降低的原因。立即组织人工利用压缩空气进行清理,但为加快处理积灰进度,防止出现严重积灰问题,3月14日采用人工强制开启吹灰枪提升阀,手动逐渐恢复退出的R1-1、R1-2、L1-1吹灰枪,SCR差压恢复正常,脱硝效率、氨逃逸率等参数基本恢复正常。

3月13日18:00,机组负荷增至600 MW,A、B、C、D、E、F磨煤机运行,总煤量310 t/h,1、2号空预器出口烟温平均温度分别为114 ℃和122 ℃,1、2号引风机电流分别为503 A和514 A。18:30,1号空预器出口烟温112 ℃并呈缓慢下降趋势,2号空预器出口烟温133 ℃呈缓慢上升趋势,1、2号引风机电流分别增加至550 A和543 A,1号SCR第1层催化剂差压1.9 kPa,判断1号SCR积灰严重,立即投入1号SCR蒸汽吹灰和空预器吹灰。19:00, 1、2号引风机电流分别增至620 A和590 A,炉膛冒正压,开始减负荷。19:04,1、2号引风机电流快速上涨至624 A和707 A[3],立即解除机组协调并相继打跳F、E磨煤机快速降低机组负荷,保持4台磨煤机运行,煤量控制150 t/h。19:22 ,1号空预器出口烟温持续降低至73 ℃,2号空预器出口烟温持续升高至175 ℃,停运D磨煤机,减负荷至260 MW后,2号空预器出口烟温开始下降。综合分析认为吹灰压力偏低,提高吹灰蒸汽压力至2.0 MPa吹灰后积灰逐渐疏通,空预器出口烟温正常,恢复机组负荷。

3 原因分析及措施

a.从SCR内部积灰观察大部分积灰呈“爆米花”状,存留在催化剂上部滤网。由于人员责任心及技术水平不强,经验不足,对于改造增加的新型设备性能及运行中出现的异常现象,没有引起高度重视。

b.需要提高燃煤的灰熔点[4]。燃用的本地大矿煤(清水营、石槽村、灵新、新井)较多,煤种灰熔点化验报告均为1 200 ℃左右,经过多次配煤调整分析,在煤种灰熔点低于1 260 ℃时锅炉容易结焦,导致“爆米花”状焦粒随烟气进入SCR反应器。

c.对燃煤煤种进行掺配试验[4]。由于煤炭市场变化较大,煤种繁杂,目前的入炉煤掺配仅局限于热值、硫分等个别因素,掺配后煤质特性发生改变,无法判断是否适合锅炉运行需要,所以对常用煤种进行配煤掺烧试验,确定符合锅炉长期运行的配煤方案[5]。

d.加强省煤器大灰斗的运行维护。运行中使尾部烟道中的颗粒状灰渣通过省煤器灰斗排除,可以大幅减少SCR反应器和空预器的积灰程度,但省煤器灰斗、仓泵设备的维护工作不到位,导致1、4、7号省煤器仓泵频繁故障,无法投入运行,颗粒较大的焦块随烟气进一步堵塞催化剂和空预器[6]。

e.锅炉折焰角上部没有吹灰枪。折焰角上部积灰后烟气通流面积减小,流速增大,致使部分颗粒状焦块随烟气进入水平烟道后落入烟气挡板处水平段造成积灰。应增加吹灰枪或风帽式吹灰器,减少积灰,降低烟气流速,减少烟气对颗粒状焦块的携带量。

f.锅炉设计中考虑不全面,炉膛高度不够。煤粉在炉膛内的燃烧时间、空间不足,特别是对脱硝低氮燃烧器改造的锅炉,增加燃烬风后,主燃烧区域负氧燃烧,部分可燃物在炉膛出口处继续燃烧,焦粒随烟气进入烟道,同时这也是造成屏过、高过壁温高的原因。

g.捞渣机水温过高[4]。一般情况下捞渣机槽体水温不超过60 ℃,但目前为80 ℃,气化后大量的水蒸气进入炉膛,降低炉膛温度并使火焰中心上移,着火推迟。不但导致烟道积灰,而且影响飞灰可燃物含量增大、烟气中水分增加导致锅炉SCR催化剂积灰、空预器腐蚀,进一步造成SCR效率下降、氨逃逸率增大。应对捞渣机溢流水换热器进行改造,降低水温。

h.北方地区冬季必须投入暖风器运行,保证烟气温度不低于酸露点,防止催化剂、空预器低温腐蚀。

i.科学合理进行SCR蒸汽吹灰[6]。根据实际工况及SCR运行中烟气差压情况,合理制定蒸汽吹灰周期和吹灰参数(提升阀压力控制在1.20 MPa),吹灰前保证疏水充分,避免蒸汽带水。原则上尽量减少吹灰次数,延长催化剂寿命。

[1] 东方锅炉股份有限公司.DG-2070/17.5-π6型锅炉说明书[Z].2003.

[2] 姚文达.锅炉燃烧设备[M].北京:中国电力出版社,2000.

[3] 李 东,刘 娟.300 MW锅炉引风机抢风原因分析与对策[J].东北电力技术,2016,37(2):58-60.

[4] 高继录,陈晓利,张艳友.600 MW超临界空冷机组锅炉燃烧调整试验研究[J].东北电力技术,2014,35(7):36-38.

[5] 綦明明,肖 静,冷 杰.600 MW亚临界机组综合升级改造后锅炉性能探讨[J].东北电力技术,2014,35(11):19-21.

[6] 李 京.低NOx燃烧器和SCR脱硝技术在1 000 MW超超临界机组中的应用.东北电力技术,2015,36(7):44-46.

Analysis on Ash Clogging in SCR Reactor

DENG Quansheng1,SUN Fazhi2

(1.Ningxia Datang International Power Generation Co.,Ltd.,Qingtongxia,Ningxia 751607,China; 2.State Grid Liaoning Electric Power Co.,Ltd.,Shenyang,Liaoning 110006,China)

This paper briefly describes after the generating set of boiler denitration renovation,the SCR reactor analyzes wall ash process and their causes.The prevention measures are put forward and achieved obvious results.

SCR; ash blocking; analysis

X773

A

1004-7913(2017)04-0057-04

邓全胜(1971),男,助理工程师,从事电厂锅炉专业技术管理工作。

2017-01-16)