基于机器视觉的电梯平衡补偿链检测系统设计*

朱建江,华 强,霍铖宇 ,杨浩东,姚志强

(常熟理工学院 a.电气与自动化工程学院;b.物理与电子工程学院;c.机械工程学院,江苏 常熟 215500)

基于机器视觉的电梯平衡补偿链检测系统设计*

朱建江a,华 强b,霍铖宇b,杨浩东a,姚志强c

(常熟理工学院 a.电气与自动化工程学院;b.物理与电子工程学院;c.机械工程学院,江苏 常熟 215500)

为解决目前电梯平衡补偿链生产中人工质量检测效率低下、劳动强度大、易漏检的问题,提出一种基于机器视觉的电梯平衡补偿链专用检测系统。根据待测链环的形态结构特点,设计了串行式的多工位检测过程,通过不同成像方式和图像处理算法的有机结合,可以有效地实现电梯平衡补偿链的轮廓尺寸超差和表面缺陷的在线实时自动检测。测试结果表明,该系统的漏检率和检测速度均明显优于人工检测,有效地提高了生产效率。

电梯平衡补偿链;机器视觉;轮廓;表面缺陷

0 引言

电梯平衡补偿链是对电梯的运行起平衡作用的关键部件,每台电梯平均需要补偿链200m左右,用于在电梯轿箱运动过程中平衡曳引钢丝绳及随行电缆的重量,保证电梯运行的平稳性和安全性,其质量直接关系到电梯的运行安全。目前,相关企业在生产过程中多采用半自动拉伸装置检测链环及焊缝强度,而对于链环的轮廓尺寸超差以及焊缝裂纹、链环表面裂纹等缺陷,市场上尚无专用的自动化设备进行检测,只能全部依靠人工检测,工人劳动强度很大、效率低且因视觉疲劳、个体差异等因素极易造成漏检。因此,企业对高效、准确、可靠的电梯平衡补偿链自动化检测系统有着迫切的需求。近年来,以机器视觉代替人眼进行轮廓和表面缺陷检测已成为现代工业检测的重要手段[1-4],并成为发展趋势。在链条相关领域的机器视觉检测方面,目前已有一些成功应用[5]。此类文献所研究的检测对象主要为滚子链,各链节为平行连接,无相互遮挡,链板接近于平面结构,使用工业相机在垂直于链板方向进行拍摄,即可获得完整图像并进行后续处理,而且在更多情况下,是对平面型的链条零部件(如链片等)进行独立检测,进一步减小了检测的难度。然而,电梯平衡补偿链为空心环形、相邻两个链环交错90°、交叠连接互有遮挡,表面积小且结构复杂,不在同一平面内,因此,这些文献所述系统的结构设计、光源设置方式等关键技术均无法直接应用于电梯平衡补偿链的检测。另外,对电梯平衡补偿链环的高曲率表面进行缺陷检测也是一个难题。文献[6]介绍了一种圆柱形零件高曲率表面缺陷检测的方法,该方法需要将待测零件单独放置于旋转平台中心,并且用夹具固定. 旋转平台带动被测件旋转360°,使圆柱表面依次在相机上成像,采集多幅图像,从而获得柱面待测图像。该方法工作效率相对较低,无法以较快的速度进行在线实时连续检测,而且,电梯平衡补偿链是由链环整体相连组成的长条结构,不可单独分割,不便于旋转,否则极易发生缠绕。因此,该方法也无法应用于电梯平衡补偿链的检测。

总体而言,现有文献所报道的机器视觉工业检测设备和方法难以直接应用于电梯平衡补偿链的质量检测。因此,在深入调研企业需求,充分研究电梯平衡补偿链结构特点的基础上,本文提出一种基于机器视觉的电梯平衡补偿链专用检测系统,可以较好地实现电梯平衡补偿链的轮廓尺寸和表面缺陷的自动检测。

1 系统设计方案

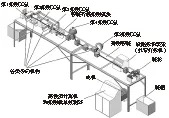

本系统主要由电梯平衡补偿链(下文简称为锁链)牵引机构、导向机构、多个机器视觉检测工位、计算机、锁链行程检测模块、缺陷标识装置及检测线总控制器组成。其主要结构如图1所示。

图1 电梯平衡补偿链机器视觉检测系统结构示意图

其中,由高性能计算机和5个分布式机器视觉检测工位所组成的机器视觉检测模块是整个检测系统的核心部分。5个检测工位串联水平分布于检测线上,分别承担不同的局部检测任务,均配备有工业相机和对应的光源。在各工位处安装有接近开关,用于对通过的锁链环节进行计数,同时,经过位置校准后,可在各待测锁链环节通过相机拍摄区域时产生触发信号,触发对应相机进行准确的图像采集。5个工位的工业相机均通过IEEE 1394b数据线连接至高性能计算机内部的采集卡,从而将采集的锁链光学图像高速传输至计算机进行实时分析处理。第1、第2检测工位各由一台面阵工业相机和一个平面LED光源组成,光源与镜头相对安装,分别位于待测锁链环节两侧,采用背光照射方式,用于对水平和垂直位置的链环进行快速的轮廓检测(检测尺寸超差、焊瘤等轮廓异常);第3检测工位主要由四台面阵工业相机和一对LED环形光源组成,环形光源的发光面相对安装,中间留有缝隙,待测锁链从环形光源中央孔穿过,四台相机均匀分布于光源外侧,与水平面分别成±45°及±135°角,镜头通过环形光源中间的缝隙指向待测锁链环节,从不同角度拍摄锁链环节中段的表面图像,用于中央焊缝附近表面缺陷的检测;第4、第5检测工位各由一台面阵工业相机及一个穹顶漫射光源组成,工业相机安装于穹顶漫射光源的顶部圆孔,镜头指向待测锁链环节,待测锁链在凸起的滑轮作用下向侧方(水平链环)或下方(垂直链环)发生弯折,露出正常牵引状态下被遮挡的链环顶端弧形部位,由工业相机对待测锁链环节顶端进行拍摄,获取其表面图像,用于链环端部表面缺陷的检测。

检测线总控制器用于实现电气部分的底层控制,采用基于ARM内核微处理器的嵌入式系统。总控制器与计算机通过RS485总线相连接,可接收经计算机处理后的链环缺陷信息;此外,还分别与工业相机、锁链行程检测模块、缺陷标识装置和交流电机具有信号连接,从而实现锁链的自动牵引控制(根据检测需要控制变频器以改变电机转速,从而控制锁链的牵引速度)、锁链行程计算、拍摄触发、缺陷标识装置触发、异常状态停机以及手动急停等功能。

牵引机构主要由配置了变频器的交流电机与相应的链轮组成,用于牵引待测锁链在检测线上水平移动,保证链条待测部分处于水平悬空状态下依次通过前述的分布式机器视觉检测工位。检测线总控制器可根据检测需要控制变频器以改变电机转速,从而控制锁链的牵引速度,并在异常情况发生时实现紧急停止。

导向机构包括两类,一类为十字开槽的过套,可约束锁链的朝向,使锁链在水平行进过程中不出现旋转、缠绕和卡死现象;另一类为滑轮组导向机构,可使锁链相邻环节在水平牵引过程中发生一定的弯折,从而露出被遮挡的两端弧形部位,以便对该部位可能存在的缺陷进行检测。

锁链行程检测模块由皮带轮及旋转编码器组成,在锁链水平牵引过程中摩擦皮带轮,带动旋转编码器,并将脉冲信号传送至检测线总控制器,用于精确计算锁链行程;缺陷标识装置采用扎带打标机,安装于检测线末端,检测线总控制器将各工位反馈的缺陷锁链环节位置汇总,进行数据融合,并根据锁链行程检测模块反馈的锁链行程,在检测线末端触发缺陷标识装置,采用自动扎带标记有缺陷的锁链环节。

2 检测原理

2.1 链环轮廓超差的检测

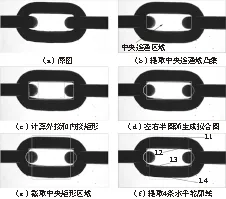

对链环轮廓的检测主要通过检测工位1和2完成,在高亮度背光照明下,获取待测链环轮廓的水平和垂直投影图像,该图像中的链环与背景具有强烈的明暗对比,如图2a所示,可较为方便地进行阈值分割,并通过边缘检测算法快速提取链环轮廓,分析待测锁链环节是否存在轮廓缺陷(尺寸超差或链环焊缝处焊瘤等引起的链环内外轮廓几何参数超差)。考虑到本系统锁链牵引过程中会经过十字开槽的过套,且过套的尺寸与合格锁链的外轮廓尺寸差异仅为1mm左右,具有明显外轮廓尺寸超差的锁链将无法牵引通过进而引发错误报警,因此,检测重点主要是链环的内轮廓和其两端部。图像处理的具体步骤如下:

(1)对图2a进行阈值分割并提取连通域,根据面积特征,提取中央部分的连通区域,填充后取凸集,如图2b所示,将其定为感兴趣区域(ROI);

(2)计算ROI区域的最小外接矩形和最大内接矩形,如图2c所示。通过计算最小外接矩形和最大内接矩形的高度,可以判断连环内部孔径是否达标,并且可以判断链环内轮廓是否存在明显的裂纹和凸起;

(3)对ROI区域进行图像腐蚀操作,清除上下边界区域的灰色残留像素后,采用canny算子进行边缘检测,从而提取ROI区域左右两侧半圆弧边界,并进一步生成拟合圆,如图2d所示,计算左右两个拟合圆的直径,从而判断与中央链环相连接的左右两节锁链各自的一端是否存在凸起、超差等问题。

(4)以左右2个拟合圆的圆心为左右边界,截取链环中央矩形区域作为新的ROI区域,如图2e所示;

(5)在新的ROI区域中,使用canny算子进行边缘检测,提取边界线,并根据长度和方向特征选择其中的水平轮廓线,根据行坐标从上到下排序为L1、L2、L3和L4,如图2f所示;

(6)计算L1与L2各点间的距离,以及L3与L4各点间的距离,并判断距离的最大、最小值差异是否超过预设的阈值,以进一步检测链环的平整度。

图2 锁链轮廓超差检测过程

此外,需要说明的是,该项检测是在对相机进行标定后进行的[7-8]。

2.2 链环表面缺陷检测

链环表面缺陷的检测重点主要为两个区域,一个区域是锁链环节中央的焊缝附近,重点检测此处可能存在的纵向裂纹;另一个区域是锁链两端的弧形区域,重点检测此处在弯折时可能产生的裂纹。链环中央焊缝附近区域检测由第3检测工位完成,工业相机从四个角度对通过环形光源中央位置处的锁链环节进行拍摄,获取锁链的表面反射图像,从工业相机获取的一个原始图像如图3a所示。在相对安装的环形光源照射下,待测锁链环节中段尤其是焊缝处附近被照亮,且该处的正常焊接痕迹、锈迹、污渍等干扰与焊缝处的细小纵向裂纹在纹理特征上会呈现一定的差异。图像处理的具体步骤如下:

(1)ROI区域的定位。为了减小图像处理的运算量,提高处理速度以适应实时处理的需求,对焊缝处裂纹的检测只在链环中央区域焊缝附近的局部区域进行。采用图3a中央链环与左右两个链环交叉位置处的阴影区域作为ROI区域的定位依据:首先基于全局灰度阈值对图像进行二值化分割,并搜索所有的连通域,再根据面积条件排除锈迹、污渍等干扰区域,从而得到左右两个交叉位置处的阴影区域定位,如图3b中指示线标出的黑色区域所示。然后,以这两块区域的中心横坐标均值作为ROI区域的中心,并截取矩形区域作为后续处理的ROI区域,如图3c所示,其上半段中央有一个微小的裂缝,图中用黑色箭头标出。

(2)对ROI区域进行灰度级变换,实现对比度增强,如图3d所示。

(3)构造Gabor滤波器[9-10],中心频率f=0.2,方向角θ=π/2。对ROI区域图像进行快速傅里叶变换,在频域进行Gabor滤波,并计算Gabor能量函数,如图3e所示。

(4)将灰度线性调整后的Gabor能量函数图与第(2)步中的到的增强图像相减,如图3f所示,此时中央焊缝处裂纹位置得到显著增强。

(5)对第(4)步得到的图像再次进行阈值分割和连通域提取,并根据位置、面积和高度条件进行筛选后,得到最终的缺陷位置,即图3f中白色箭头所指的位置。

锁链两端的弧形区域的裂纹检测由检测系统的第4、第5工位完成。待测锁链环节在凸起的滑轮作用下发生弯折,露出正常牵引状态下被遮挡的顶端弧形部位,由工业相机对待测锁链环节顶端进行拍摄,获取其表面图像。对ROI区域的表面缺陷的检测算法与上述中央位置处的缺陷检测算法相类似,此处不再赘述。

图3 锁链轮廓超差检测过程

3 系统软件设计

运行于计算机上的检测系统软件采用Microsof Visual C++及MVtec公司的Halcon机器视觉软件进行混合编程。利用Halcon提供的丰富的机器视觉算法函数库,实现本系统图像处理算法的开发,并导出为C++源程序;利用Visual C++编程实现底层的图像数据采集、数据通信和程序界面框架,并对Halcon导出的算法程序进行调用。

整个软件系统按功能可划分为:人机交互模块、图像采集与处理模块及通信模块。其中,图像采集与处理模块是检测软件的核心,充分利用多核处理器的多线程处理能力,设计8个工作线程,可同时对5个工位上共8台工业相机拍摄的图像进行数据读取。每个工作线程都可执行独立的处理算法,根据不同工位的检测要求,分别针对链环轮廓或表面裂纹缺陷的特征进行并行处理,并返回当前链环是否存在缺陷的信息。人机交互模块可在计算机显示器上呈现一个图形界面,向检测线操作者实时反馈当前各工位识别到的缺陷链环计数、总检测数、链环牵引速度等状态信息,同时,检测线操作者可通过该界面启动和停止检测软件,并在检测线初始安装或需要更换不同规格的待测锁链时,通过设置界面调节各相机的检测参数阈值,以提高检测系统的适应性,保证检测准确率。通信模块则用于实现与检测线总控制器之间的RS485总线数据通信,正常工作状态下将图像采集与处理模块反馈的缺陷链环所在工位信息实时传送至检测线总控制器,从而对有缺陷的锁链环节进行标记;异常情况时可发送停机指令,及时通知检测线总控制器停止检测线的运行。

软件的工作界面(人机交互界面)如图4所示。

图4 软件工作界面

4 系统功能测试

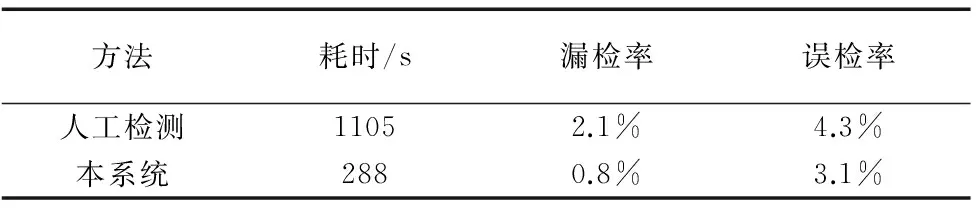

检测系统设计安装完成后,进行了功能测试,对2条包含裂纹、冲伤、虚焊、脱焊、轮廓尺寸超差的测试用锁链(1000个链环),分别采用熟练工人进行人工检测的方法与本系统机器视觉检测方法进行比较,结果如表1所示。

表1 本系统机器视觉检测与人工检测的对比统计表

测试结果表明,本系统能较好地检测出电梯平衡补偿链环的各类主要缺陷,漏检率明显优于人工检测;在误检率方面,也优于人工检测,但优势不大,主要原因是有关检测算法的阈值设置相对较为严格,以确保尽可能不漏检,保证补偿链的质量。另外,从检测速度来看,人工检测平均速度为 1000/1105≈0.9个链环/秒;而本系统的机器视觉检测速度为1000/288≈3.5个链环/秒,满足实时在线检测的需求,且速度约为人工检测的4倍,可有效提高企业生产效率。

5 结束语

针对现有电梯平衡补偿链人工检测效率低下、劳动强度大、易漏检等问题,本文提出一种基于机器视觉的电梯平衡补偿链专用检测系统,通过系统结构、光源和成像方式的优化设计,结合多种图像处理算法,较好地适应了环形交错连接、互有遮挡,表面弧形且不光洁的长条锁链的结构特点。实验结果表明,本系统可以较好地实现电梯平衡补偿链的轮廓尺寸和表面缺陷的实时自动检测,漏检率和检测速度均明显优于人工检测,有效地提高了生产效率,满足了企业客户的需求。

[1] 崔明, 顾启民, 黄震. 基于机器视觉的轴承滚动体缺陷检测算法研究[J]. 组合机床与自动化加工技术, 2015(11):74-78.

[2] 顾勇, 何明昕. 基于机器视觉的啤酒瓶检测系统研究[J]. 计算机工程与设计, 2012, 33(1):248-253.

[3] 毕明德, 孙志刚, 李叶松. 基于机器视觉的布匹疵点检测系统[J]. 仪表技术与传感器, 2012(12):37-39.

[4] 朱铮涛, 李波锋, 何修远. 基于机器视觉的圆环电阻片缺陷检测算法研究[J]. 组合机床与自动化加工技术, 2015(5):76-79.

[5] 孙丽燕, 袁柳杰, 郭锋. 机器视觉系统及其在链条行业中的应用[J]. 机械传动, 2013, 37(6):113-115.

[6] 苏俊宏,刘胜利. 圆柱型高精密零件表面缺陷检测及形貌分析[J]. 激光与光电子学进展,2014, 51(4):150-154.

[7] 蔡述庭,郭金华. 基于机器视觉双尖灯泡灯丝同轴检测系统[J]. 计算机工程与设计,2015,36(9):2591-2595.

[8] 傅丹, 周剑, 邱志强,等. 基于直线的几何不变性标定摄像机参数[J]. 中国图象图形学报, 2009,14(6): 1058-1063.

[9] 温兆麟,陈新,李克天,等. Gabor 滤波器在自动视觉表面检测中的应用[J].中国机械工程,2007,18(15):1838-1841.

[10] 王林,白雪冰. 基于Gabor 变换的木材表面缺陷图像分割方法[J]. 计算机工程与设计,2010,31(5):1066-1069.

(编辑 李秀敏)

Design of an Elevator Balance Compensation Chain Detection System Based on Machine Vision

ZHU Jian-jianga, HUA Qiangb, HUO Cheng-yub, YANG Hao-donga, YAO Zhi-qiangc

(a. School of Electrical and Automation Engineering;b.School of Physics and Electronic Engineering;c. School of Mechanical Engineering, Changshu Institute of Technology, Changshu 215500,China)

To solve the problem of inefficiency, high labor intensity and high missed detection rate in current manual quality detection process of the elevator balance compensation chain, the design of an elevator balance compensation chain detection system based on machine vision is proposed. According to the characteristics of shape and structure of the chain, a serial multi-position detection process is designed. By the combination of different imaging modes and image processing algorithms, the online real-time automatic detection of contour out-of-tolerance and surface defects of elevator balance compensation chain can be effectively achieved. Testing results show that, the missed detection rate and detecting speed of the system are significantly superior to those of manual detection, and thus the production efficiency can be effectively improved.

elevator balance compensation chain; machine vision; contour; surface defect

1001-2265(2017)05-0073-04

10.13462/j.cnki.mmtamt.2017.04.019

2016-07-26

江苏省科技计划产学研联合创新资金-前瞻性联合研究项目(BY2014077)

朱建江(1973—),男,辽宁葫芦岛人,常熟理工学院副教授,博士,研究方向为机器视觉、自动化生产线、检测线,(E-mail)zhjj@cslg.edu.cn;通讯作者:霍铖宇(1982—), 男,江苏常熟人,常熟理工学院副教授,博士,研究方向为信号检测与处理,(E-mail)hcy@cslg.edu.cn。

TH165;TG659

A