等体密度吸音棉在前围隔音垫上的应用

刘国杰,钟广亮

(1.北京汽车股份有限公司,北京 101300;2.北京汽车研究总院有限公司,北京 101300)

1 绪论

1.1 研究背景

随着人们消费意识的不断提高,客户丢整车NVH和轻量化等方面的要求越来越高,对乘客舱内饰材料的要求也更严格。声学包是由一些特殊设计的吸声或隔声材料制成的,装配在车辆的一些关键部位,目的是减少传递到车辆乘客舱内的噪声,同时也吸收车内混响和钣金的振动噪声,最终调节用户关心的声音品质。同时对于整车厂来说,在保证NVH性能不降低的前提下,适当降低声学包零件的重量和成本显的尤为迫切。

1.2 研究意义

据统计,整车重量每降低 100kg,百公里油耗就可以降低1升油。因此降重是整车车企永恒的课题。同时整车车企为了规模效益,尽量压缩单车成本,也是车企追求的目标。追求轻量化,低成本,NVH性能也要保证,为了达到声学包零件的重量、成本、性能三者均衡,需要研究一种低成本、轻量化、NVH性能良好的材料及成型工艺。等体密度吸音棉,它的基本材料是PET纤维,它采用蒸汽模吸附成型,体密度相同,吸声较普通棉毡好,重量低,因此称其为等密度吸音棉。

本文对比了等体密度吸音棉和传统的吸音棉(普通成型PET毡和PU发泡材料)后发现等体密度吸音棉吸声系数好于传统吸音材料。本研究以等体密度吸音棉在乘客舱前围内隔音垫的应用为例,验证了等体密度吸音棉的优点,是一种兼顾轻量化、低成本、性能良好的吸音棉。

2 等体密度吸音棉介绍

2.1 等体密度吸音棉成型工艺

等体密度吸音棉的生产工艺是将 PET原材纤维打散成粉末状,把粉末吹进真空吸附模内,待吸附足够的粉末后,转移到蒸汽模中保压成型,然后转入冷却模固化定型,最后再冲切成型。

如此生产出来的吸音棉虽然成型后薄厚不均,但能保证不同厚度的地方体密度一致。并且区域体密度可变,厚度最大可以做到50-100mm。边角料减少,可100%回收利用。

而传统成型的PET吸音棉,原材料是等厚的,加厚后在冷模中成型,成型后薄的地方由于压缩,体密度非常大,而厚的地方由于压缩量比较少,体密度很小。声学性能相对于等体密度吸音棉差了许多。

同时由于是吸附成型,没有使用胶类粘接,等体密度吸音棉VOC含量低,是一种很好的声学包材料。

2.2 吸声材料工作原理

多孔吸声材料要对声波有吸收作用,需要具备两个条件:其一是声波能传透到材料中去;其二是材料中的空隙使声波的振动转化成热能被消耗。材料的空隙率(材料内空气所占的体积与材料体积之比)约为 80%以上,所以声波能传人吸音棉内,而吸音棉空隙的等效直径也在微米和几十微米的数量级,这就好像声波传播到了细管或毛细管中,这时声波的振动速度在“管”中央与“管壁”存在显著的速度梯度,从而产生内摩擦而转化成热能被消耗。不仅是吸音棉,像棉花、麻线、气孔连通的海绵、特制的金属纤维等,称之为多孔性材料,都可以有高的吸声系数。但用于实际场所,还要考虑防潮、防霉、防火等其他因素,多孔性吸声材料有个明显的吸声频率特性,就是低频吸声差,高频吸声好,并且与材料厚度有关。吸声系数是描述吸声材料吸收声能本领的物理量,它的定义是:被吸声材料所吸收的声能和入射声能之比。吸声系数值介于0~1之间。0代表无声吸收,1表示100%表面声吸收。空气中材料吸声系数测量方法主要有两种:混响室法和驻波管法。混响室法主要用在大件样品上,测量结果为随机入射吸声系数。驻波管法主要运用在小件样品上,所测为正入射吸声系数,其测试方法简单,成本低廉,因此驻波管法是最为普遍的材料级别的吸声系数测试方法。

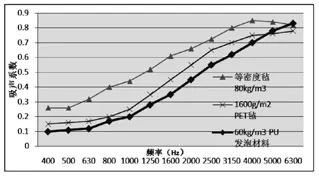

2.3 吸声系数比较

本文选择面密度 1600g/m2的 PET棉毡、等体密度80kg/m3的吸音棉(18mm厚)和60kg/m3(18mm厚)的PU发泡材料进行驻波管试验,检测标准为 GB/T 18696.2-2002《声学阻抗管中吸声系数和声阻抗的测量第2部分:传递函数法》。数据显示,等体密度吸音棉的吸声系数高于PET棉毡和PU发泡材料,其中在4000HZ以上等体密度吸音棉的吸声系数略有下降,这是由于这种材料的吸声系数较大,低阶共振峰较早出现,而 PET毡和 PU发泡材料共振峰在6000HZ以上出现。结果表明,等体密度吸音棉的吸声性能最好,其次是1600g/m2的PET棉毡,60kg/m3PU发泡材料吸声系能最差。这三种材料的吸声曲线如下图1:

图1 不同材料的吸声曲线

3 等体密度吸音棉在前围内隔音垫上的应用

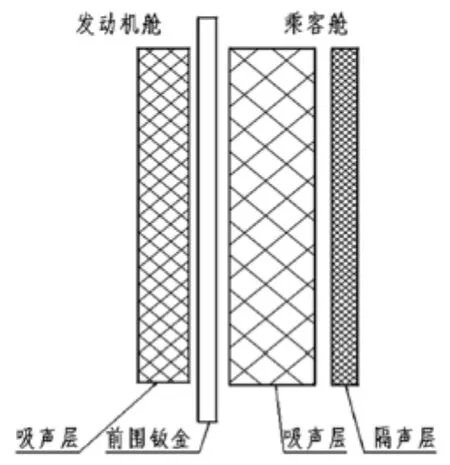

乘客舱前围内隔音垫安装在乘客舱和发动机舱之间,即前围钣金上,能够有效的衰减动力总成和传动系统、前轮胎等声源传递到车内的噪声强度,其对车内噪声和声音品质水平起着重要作用,是内外饰声学包 NVH性能开发中最核心和关键的声学零件。乘客舱前围内隔音垫和前围外隔音垫的结构示意图如图2所示。

图2 发动机舱前围板隔音垫零件结构示意图

乘用车的实际行驶过程中,来自发动机舱的噪声对车内驾驶员和副驾驶的人员有直接的影响,所以在设计前围内隔音垫时,除了要采用高密度的隔声材料层对噪声进行隔离外,还需要布置一定厚度的吸声材料辅助吸收噪音,从而将发动机舱的噪声隔离在乘客舱外。目前国内大部分车型的前围内隔音垫设计通过增加EVA隔声层的面密度来提高隔声性能,忽略了吸声材料的贡献。而从声学方面来看,吸音层能够有效的填充前围钣金和隔声层之间的空腔,并保持他们之间的相互距离,可以同时起到减震,隔声和吸声的作用。由于等体密度吸音棉自身的特性,它是吸附成型的吸音材料,能与前围钣金的几何形状吻合,有效避免空腔。因此选择合适的前围内隔音垫的吸音材料,可以加强吸声性能,从而提高整体的隔声量,达到平衡整车的 NVH性能、成本、和轻量化三者目标。

3.1 零部件消声室-混响室检测乘客舱前围内隔音垫

该方法由相邻的一间混响室和消声室组成,在其间留有开孔试件窗用于安装被测件。乘客舱前围内隔音垫安装在混响室和消声室之间的试验窗上,混响室作为测试发声室,消声室作为测试受声室。在发声室内声波随机向样件发射,导致样件振动并向消声室辐射声音,混响室和消声室的平均声压级之差就是隔声垫的隔声量。

乘客舱前围内隔音垫的隔声性能是由隔音垫两侧的声压级决定的。公式表示如下:TL=(L1-L2),其中 TL为隔音垫的隔声量,L1为混响室平均声压级,L2为消声室平均声压级。

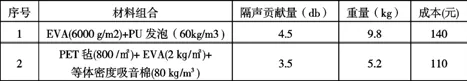

本研究对比了EVA(6kg/m2)+PU发泡(60kg/m3) 和PET毡(800 g/m2)+ EVA(2 kg/m2)+等体密度吸音棉(80 kg/m3) 两个方案得出,性能、重量、成本最佳的是PET毡(800 g/m2)+EVA(2 kg/m2)+等体密度吸音棉(80 kg/m3)方案组合(表1)。

表1 不同材料组合前围内隔音垫的隔声性能、重量、成本矩阵图

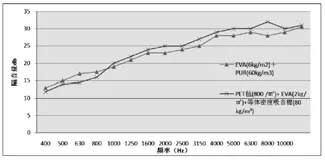

对粘附于防火墙钣金件的两种内前围材料进行隔声性能比较。两种内前围分别为PET毡(800 g/m2)+ EVA(2 kg/m2)+等体密度吸音棉(80 kg/m3)与EVA(6kg/m2)+PUR(60kg/m3)。图 3所示为对两种前围内隔音垫平板样件进行插入损失测试。由图3可见,EVA+PUR的隔声性能明显优于软硬毛毡组合材料。将两种材料制成的前围内隔音垫成形件贴附于防火墙钣金件上,进行防火墙总成的隔声量测试,测试中,将防火墙上开孔采用铅皮进行密封。由于孔洞密封及钣金搭接工艺,在钣金件上仍存在一些小的泄漏。

由于设计原因,防火墙上还存在一些台阶孔及部件安装支架等,造成内前围在安装过程中,存在与防火墙贴合不严及不能全覆盖的问题。在此前提下,测得两种材料内前围成形件插入损失如图4 所示。图4可以看出,存在泄漏的情况下,两种内前围内隔声性能相当,1000 Hz以下频率时,EVA+PUR内前围隔声性能略高,但在1000 Hz以上频率时,该内前围隔声性能反而有所下降,略差于软硬毛毡层前围内隔音垫,测试结果与两种材料平板样件结果明显不同。造成此问题的主要原因即是由于前围内隔音垫在安装于防火墙上后,由于泄漏及覆盖率的原因而大大削减了隔声性能,而由于软硬毛毡层结构前围内隔音垫的吸声水平优于 EVA+PUR前围内隔音垫,一定程度上弥补了隔声性能降低的问题,从而造成了两种内前围隔声性能出现图4所示的现象。

图3 两种前围内隔音垫材料插入损失比较

图4 两种前围内隔音垫隔声性能比较

3.2 乘客舱前围内隔音垫整车试验验证

本研究用EVA(6kg/m2)+PU发泡(60kg/m3)和PET毡(800/㎡)+ EVA(2㎏/㎡)+等体密度吸音棉(80㎏/m³)两个方案分别试制乘客舱那个前围内隔音垫零件,并安装在某车型上研究前围内隔音垫对整车 NVH性能的影响。试验选择在平直道路上进行,工况为三种:50km/h,80km/h,100km/h,匀速时噪声稳定,便于比较。同时在车内布置4个传感器的位置如下:FR(前排乘客位置右耳处)、FL(驾驶员位置右耳处)、RR(后排右乘客位置右耳处)、RL(后排左乘客位置右耳处)分别测试和对比车内噪声情况。

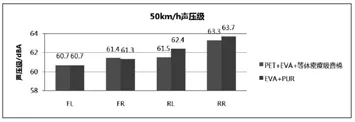

试验数据表明,在 50km/h工况下,声压级方面,材质为“PET+EVA+等体密度吸音棉”的前围内隔音垫较材质为“EVA+PUR”的前围隔音垫声压级略低。语音清晰度方面,材质为“PET+EVA+等体密度吸音棉”的前围内隔音垫较材质为“EVA+PUR”的前围隔音垫更高。等体密度吸音棉的高吸声性能弥补了隔声方面的不足,并且在语音清晰度方面有了4%左右的提升。如下图5和图6所示。

图5 两种前围内隔音垫50km/h声压级比较

图6 两种前围内隔音垫50km/h语音清晰度比较

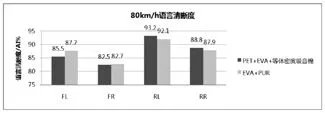

试验数据表明,在 80km/h工况下,声压级方面,材质为“PET+EVA+等体密度吸音棉”的前围内隔音垫较材质为“EVA+PUR”的前围隔音垫,前排声压级略好,而后排声压级略差,基本相当。语音清晰度方面,材质为“PET+EVA+等体密度吸音棉”的前围内隔音垫较材质为“EVA+PUR”的前围隔音垫,前排略好,而后排略差,基本相当。等体密度吸音棉的高吸声性能弥补了隔声方面的不足,并且在语音清晰度方面有了4%左右的提升。如下图7和图8所示。

图7 两种前围内隔音垫80km/h声压级比较

图8 两种前围内隔音垫80km/h语音清晰度比较

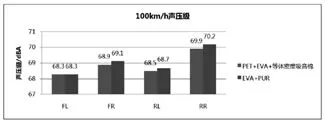

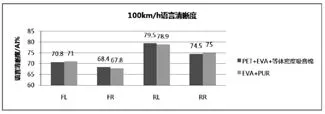

试验数据表明,在100km/h工况下,声压级方面,材质为“PET+EVA+等体密度吸音棉”的前围内隔音垫较材质为“EVA+PUR”的前围隔音垫声压级低。语音清晰度方面,材质为“PET+EVA+等体密度吸音棉”的前围内隔音垫较材质为“EVA+PUR”的前围隔音垫,前排稍好,而后排声压级略低,基本相当。等体密度吸音棉的高吸声性能弥补了隔声方面的不足,并且在语音清晰度方面有了 4%左右的提升。如下图9和图10所示。

图9 两种前围内隔音垫100km/h声压级比较

图10 两种前围内隔音垫100km/h语音清晰度比较

3.3 等体密度吸音棉在汽车声学包领域的应用

以上案例表明吸声处理是控制车内高频噪声的一种有效途径,是提高车内声音品质的一种重要手段。除了乘客舱前围内隔音垫外,在车上很多位置都可以使用这种吸声材料,如地毯、行李箱护板、备胎盖板等。当然处于不同工况下的汽车零部件,除了对吸声材料的吸声系数有比较高的要求之外,还有其他的一些特殊性能要求。例如内饰吸声部件更关注材料的环保性,比如雾化指数、气味性和VOC。等体密度吸音棉同时具有这些特性,因此是一种理想的声学包材料。

4 总结与建议

运用驻波管法测试面密度1600g/m2的 PET棉毡、等体密度80kg/m3的吸音棉(18mm厚)和60kg/m3(18mm厚)的PU发泡材料,结果显示,等体密度吸音棉吸声系数优于普通PET毡,也优于PU发泡材料,由此可知等体密度吸音棉质量轻、吸声性能好,对汽车车内噪音的控制和汽车轻量化都有很好的作用。

在某款车型上以等体密度吸音棉制作的前围内隔音垫为例测试分析了等体密度吸音棉对车内高频噪音控制的影响。整车试验表明,采用等体密度吸音棉的前围内隔音垫可以提高整车车内语言清晰度,优化车内噪声声音品质。

通过自主品牌乘用车乘客舱前围内隔音垫声学包设计验证,提出了一种轻量化的吸音材料的 NVH性能正向开发流程。

[1] 刘宏玉,章晓轩,等.轻质吸声材料在汽车高频噪声控制中的应用[C].2014中国汽车工程学会论文集,2014:1310-1313.

[2] 庞剑,何华.汽车振动与噪声[M].北京:北京理工大学出版社,2008.

[3] 刘宏玉,张军,等.基于汽车内饰轻量化的NVH性能开发及应用[J].汽车工艺与材料,2014(10):25-27.

[4] 石腾龙,黄江玲,等.双组份吸声棉在汽车声学包中的应用[C].2015中国汽车工程学会论文集,2015CG-NV003.