芳纶材料在汽车制品中的应用

袁锋,高敬民,宋志成,杨佑

(株洲时代新材料科技股份有限公司,湖南 株洲 412007)

引言

近年来,随着石油资源的枯竭和节能环保法规的进一步强化,对汽车制品的尾气排放提出了更苛刻的要求。据报道,2020年,欧盟、美国的节能环保法律法规规定:新出厂汽车每升汽油续驶里程与所排放的每立方米尾气不应超过的温室气体排放量。这对汽车制造是相当严格的,要达到这个标准,意味着整车重量减轻30%~50%。我国工信部也将出台新的规定:新出厂的小汽车百公里油耗必须在7L以内[1],因此,汽车轻量化已经成为大势所趋,这对新材料领域无疑不仅仅是挑战,同时无疑也是机遇。

目前,汽车轻量化材料研究热点主要集中在碳纤维和芳纶纤维,其中芳纶纤维以它高强度、高模量、密度低、耐高温、本质阻燃等诸多优良性能在汽车领域中得到广泛的应用。芳纶的全称是芳香族聚酰胺纤维,其定义是:至少有85%的酰胺链(-CONH-)直接与两苯环相连接,芳纶又分为对位芳纶和间位芳纶。

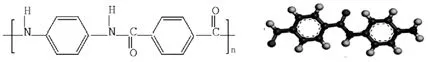

对位芳纶的分子结构具有较好的规则性,如图1所示。它拥有芳纶纤维所特有的优点,其强度是钢的3倍,涤纶的4倍;在初始模量方面,比涤纶工业丝高出4~9倍,比聚酰胺纤维高出10倍以上。对位芳纶耐高温稳性能好,在150℃温度下基本不会有任何变形,在 260℃高温下仍可保持原强度的 65 %。

图1 对位芳纶分子结构式及球棍模型

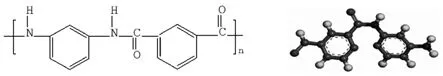

间位芳纶的分子结构呈锯齿状,如图2 所示,间位芳纶晶体属于三斜晶系,结构中氢键在两个苯环平面上,以格子状排列呈氢桥的三维结构[2],由于氢键作用,使其化学结构非常稳定。因此赋予了它极佳的耐火和耐氧化性。它在260℃温度工作1000h后,其强度保持率仍有65 %;在300℃环境中工作7天,保持率为50%;它的分解温度接近500℃;几乎不燃烧,离开火焰后即自熄。故被广泛应用于轨道交通、汽车、国防军工等领域。

图2 间位芳纶分子结构式及球棍模型

1 芳纶材料在汽车制品中的应用现状

芳纶材料主要用于汽车轮胎、胶管胶带、电机、刹车片、等部件,据统计,世界上最大的芳纶市场是汽车制动系统的摩擦制品[3],这一部分的芳纶消耗量约占芳纶总产量的35%,芳纶材料在汽车中应用如图3所示。

图3 芳纶材料在汽车制品中应用比例

芳纶材料用于汽车制品最大的优势主要体现在减轻了汽车重量,并提升整车性能。从表1可以看出汽车轻量化对整车性能的影响[4]。

表1 汽车轻量化对整车性能的影响

1.1 在摩擦制动上的应用

随着高速公路的快速发展,汽车的行驶速度越来越快,同时人们对汽车的环保性能也提出了更高的要求。因此,在工程机械的高速、重载和快速制动,以及汽车特别是赛车的制动上,对摩擦衬片材质的要求也越来越高。而芳纶纤维以其独有的特性,非常适合作高温高摩擦下的摩擦材料。也因此成为取代石棉而成为下一代摩擦材料的增强材料。

制动摩擦材料是一种多组分酚醛树脂基复合材料,常用作汽车刹车制动片和离合器衬垫。近年来,随着芳纶纤维在制动摩擦中成功应用,国内研究人员对芳纶纤维增强摩擦材料的配方、制造工艺与制动过程中的摩擦机理的研究越来越多。杨自栋等[5]研究了Kevlar增强摩擦材料在汽车制动过程中的摩擦机理,从微观层面上对摩擦接触界面探讨,得到了Kevlar含量对摩擦系数的影响最佳的配方,并通过试车取得了良好的耐磨效果。Kato[6]等和Gopal[7]等研究了芳纶浆粕在摩擦制动中的作用,认为芳纶浆粕可以降低制动摩擦材料的摩擦系数,提高耐磨性。Lu[8]等通过研究得到了各种原材料对摩擦性能影响的静态摩擦性能谱,芳纶浆粕因其具有弱固体润滑剂特性,在摩擦性能谱中位于润滑区和过渡区的边界,耐磨性优异,是可以优先选择的原材料之一。

芳纶纤维主要用于增强树脂做刹车制动片和离合器衬垫,特别是芳纶浆粕和沉析纤维两种产品作为高性能填充材料应用,由于比表面积大,直径分布均匀,在尼龙和聚四氟乙烯树脂中分散很均匀,优势互补,其增强的复合材料的摩擦系数性能大幅提高,因此在交通运输、国防工业等高技术产业中应用日益增多。

芳纶纤维作为增强剂,虽具有摩擦系数稳定和磨损率低等诸多的优点,但目前国产的浆粕与酚醛树脂的浸润性差,所以仍需对芳纶浆粕的表面处理技术进行优化研究,以充分发挥其优良的性能。另外,在汽车摩擦材料中,芳纶纤维不适合作为单一的增强材料使用,并且含量不宜过高。研究表明,接触面层的芳纶纤维在高强度的制动摩擦情况下,会由于局部的过热、软化,导致其失去原有的机械性能,摩擦因素会降低,此时的芳纶纤维在摩擦界面起到了一定的润滑作用。

1.2 在胶管材料上的应用

汽车用胶管是汽车用主要橡胶制品之一。随着汽车工业的不断进步,同时对环保的要求越来越高,汽车用胶管所接触介质以及使用环境都在不断变化,故而汽车用胶管近年来对材料构成方面提出了更高的要求[9]。许多的汽车制造商要求一些汽车胶管的寿命与汽车寿命一致,加上能源问题,要求汽车质量越来越轻,因此,现在的汽车胶管相比以前需具有以下特点:高度耐热、尺寸稳定、抗震动、质量轻。

芳纶纤维以其独有的特性,已经成为胶管产品增强纤维的首选材料。用芳纶纤维作胶管增强层的骨架材料主要有以下四大优势:(1)强度高,以满足胶管产品的耐压要求;(2)耐疲劳性好;(3)高稳定性以及伸长率低,满足直接蒸汽硫化的工艺要求,同时可以减小胶管在承压状态下的径向变形;(4)质量轻,符合汽车工业轻量化趋势,用芳纶增强的胶管,在保证同等强度的条件下,可以比使用锦纶、维纶减轻三分之二以上的重量。

据统计,市面上一半以上车型内燃机采用的是涡轮增压机型,该内燃机需要把压缩空气从涡轮增压器传向冷却器,此时胶管工作温度非常高, 一般维持在200 ℃ , 最高可达230 ℃ ,在胶管冷的一端, 胶管也要经受160℃~ 180 ℃ 温度的作用[10]。而芳纶纤维以其优越的耐热、耐老化性能用作胶管的骨架材料无疑是最佳的选择。另外,芳纶被大量的用来生产在燃料、冷却水和加热水、空调器、润滑油和管线中使用的胶管。根据不同使用环境,对胶管的耐压强度、介质阻力等有不同要求。如ContiTech公司生产了一种汽油管,为泵送燃料而发展了管中管的原理,这类管不仅仅是用一种材料如橡胶所制成的,而是由好几层组成的。每一层橡胶都根据特殊需要进行增强,所用的增强材料有钢、芳纶、聚酰胺、棉花等的纤维。这是对环境保护做出了不小的贡献。

目前,国内由于受到多方面因素影响,作为汽车胶管骨架增强层所使用的材料仍然以锦纶和涤纶为主,其中以涤纶最为广泛,芳纶应用比例不足10%。而在国外,特别是欧洲国家,芳纶纤维已经成为汽车胶管增强层的主要原材料。德国某公司采用芳纶作增强层,用氟橡胶作内胶层、三元乙丙橡胶作外胶层生产了汽车发动机燃油胶管;美国盖茨公司和克莱斯勒公司用芳纶纤维作为增强层制作了汽车散热器胶管。这种胶管均可在 150℃下长期使用,现在已经成为中高档轿车的必配部件。据统计,欧洲国家汽车用胶管耗用的芳纶占所有橡胶制品耗用芳纶的70%以上。

我国汽车工业的快速发展给汽车胶管带来了发展良机,按照每辆汽车所需胶管 20m计算,据统计,2014年我国汽车新增2.3×107辆,而2015年新增2.5×107辆,并仍在持续增长,所需要的汽车胶管在5×108m以上,再加上维修所用的胶管,市场潜力非常大。为了适应国内汽车工业的发展,近些年,尽管受到国内芳纶纤维主要依靠进口的制约,很多企业通过引进技术和自主开发,研制出了高性能芳纶纤维用于汽车胶管的制造。如中蓝晨光生产的牌号 STARAMID对位芳纶纤维[11],研究了其性能、表面处理对汽车胶管剥离强度的影响,得到了较好结果,为国产化对位芳纶在汽车胶管中的应用提供了宝贵的经验。

虽然胶管对骨架材料和橡胶之间的粘合要求不像轮胎那么苛刻,但是仍然需要有一定的粘合水平。而芳纶纤维具有很高的化学惰性,表面很难活化,从而使得其与橡胶直接粘合存在困难。很多研究者对此进行了改进、优化,如表面化学反应、等离子体处理、粘合剂处理、浸胶、辐照等,这些方法不同程度的增加了芳纶纤维骨架与橡胶之间的粘合。杜邦公司拥有一种简单方便的处理方式,能够让 Kevlar和Nomex纤维与橡胶的粘合能力成倍提高,甚至提高十倍,但是目前处于保密阶段。

1.3 在胶带材料上的应用

胶带产品耗用芳纶在橡胶制品耗用芳纶中所占比例:在欧洲为12.5%,在全世界则达到了22%以上的份额。在橡胶产品中,它每年消耗的芳纶纤维仅次于胶管产品。芳纶用于胶带有以下几大优势[12]:

①强度/线绳细度之比高,以最小的材料消耗和能源消耗制造大功率胶带;

②高模量,尺寸稳定性好,工作寿命长;

③耐高温性优越,在高温环境工作仍能保持高精确度。

随着生活水平的提高,汽车已经不再是人们眼中的奢侈品,而是一种普遍的交通工具,因此人们越来越关注现代汽车的安全性、舒适性、经济性,是否能长时间在高速下行驶且噪声低,同时也希望低维修保养频率,或者是免维护,是否环保等等。要满足这些要求,离不开高性能动力传动胶带的支持,而芳纶无疑是可确保高精度传动比、高可靠性、长工作寿命的传动带的理想骨架材料。

1.4 在轮胎材料上的应用

芳纶有“合成钢丝”的美称,20%的芳纶纤维用于橡胶骨架材料,汽车轮胎是其主要应用之一。从技术层面出发,芳纶可作为轮胎任何部位的骨架材料[11],它可以用来作子午胎的胎体、带束层、冠带层等部位的增强材料。斜交工程轮胎缓冲层的增强材料、载重轮胎胎圈加强层的增强材料也可用芳纶材料替代。此外,芳纶短纤维经过粘合处理后还可被用到轮胎胎面等部件胶料中,起到补强作用。

芳纶轮胎具有以下优点[13]:

(1)质量轻,舒适性好。钢丝的密度 7.85g/cm3,而芳纶密度为 1.44 g/cm3,仅为钢丝的五分之一,单胎质量减轻6%~9%。芳纶轮胎胎面、侧胎柔软,以及胎面对地面的移动性和剪切力小,因而其缓冲性能好,行驶噪音低,乘坐舒适。

(2)滚动阻力低,节油性能佳。由于芳纶帘线动态模量高、损耗因子低,具有较小的滞后损失,非常适宜作低滚动阻力高性能轮胎骨架。据了解,其滚动阻力最多可降低20%,降低了能源的消耗,达到节油目的,符合环保要求。

(3)耐切割、耐刺扎。芳纶的刚性是钢的 4~6倍,韧性是钢的2倍,并且由于分子结构呈惰性,具有很强的耐化学、物理腐蚀,耐磨性能优越,因此其使用寿命更长。

(4)耐热、耐疲劳性能好。以芳纶纤维作轮胎帘子线,其刚性好、伸长率低、蠕变小,具有优良的耐热性能。芳纶纤维在 150℃下收缩率为零,能够长期运行,特别适用于跑气保用轮胎的胎体骨架材料。另外,在动态力学方面,芳纶具有复合模量随温度的增加而递增,损耗模量随温度的增加而递减的特性,使得其具有优异的高温使用性能。在轮胎工作时,帘子线不仅要承受内胎的内压,还要承受汽车重力及运动过程中的作用力,高速运转中与地面摩擦产生大量的热会使轮胎温度升高,因此芳纶非常适合替代钢丝作为汽车轮胎帘子线。

(5)成本低。轮胎重量减轻意味着单胎材料成本降,芳纶与胶料的粘合效果不受水分、温度的影响,较钢丝效果好,并且可以不需要促进钢丝粘合的专用粘合剂,因而胶料的成本低于钢丝轮胎胶料,大约可降低成本18%。

据荷兰Acordis-Akzo公司统计,2000年全世界轮胎行业消耗了160t以上的芳纶骨架材料,其中欧洲占了40%的份额。美国 DuPont公司曾报道,加上芳纶短纤维,这一年全世界轮胎制造业消耗了1000t以上的芳纶纤维。

芳纶在子午胎中绝大部分被用来取代钢丝帘线做带束层的增强材料,在乘用车胎和轻型载重胎中以全纤维胎体、带束层结构取代半钢结构,获得了非常好的效果。邓禄普公司成功地开发出使用Kevlar作带束层的超轻量轮胎,其重量较原来减轻30%,单胎重量从11.8kg减至8.6kg,节约了燃油费。同时还改进了轮胎的接地性能,提高了乘坐舒适性等。21世纪初期,国内数家轮胎厂用进口芳纶帘子布做胎体或带束层骨架材料生产子午胎,每年用量为15t左右。另外,TEIJIN公司在轮胎100份生胶中掺加1~3份Tawron芳纶短纤维,发现其耐久性提高了 18%~20%,生热降低了 10%,滚动阻力在不同车速下降低了10%~25%,同时胶料的抗崩花掉块性能提高了近20%[14]。

赛车用轮胎是芳纶在轮胎市场中最大的客户,所有一级方程式赛车的轮胎都是用芳纶作为主要的增强材料。当然,其他轮胎领域,芳纶的用量也呈现出增长趋势,如米其林公司生产的Pilot Super Sport系列轮胎,采用Twaron作轮胎带束层,够有效抓住胎面中央部位,消除胎面隆起的现象。一方面让胎面受力分布均匀,抓地力在胎面中央的紧张程度高于胎肩,增强了对轮胎向心力的控制,一方面保证了胎面磨损均匀,增加了其寿命。另外在轮胎面采用了Dual-Compound胎面复合配方技术,左右两侧使用不同的比例的胶料配比,强化了轮胎的支撑性能,甚至在频繁高强度转弯的情况下依旧能保证超长时间的耐久性。目前,该系列轮胎主要用于法拉利F12 Berlinetta车型和599 GTO跑车。

图4 Pilot Super Sport系列轮胎

另外,人们对跑气保用轮胎的关注越来越多,这也在一定程度上促进了芳纶纤维用量的增长。因为跑气保用轮胎要解决的主要问题是泄气后轮胎温升过高、耐热问题,而芳纶为胎体骨架材料的跑气保用轮胎相比人造丝具有更好的强度、耐高温性能。

近期欧盟对新生产的轻型轿车制定了CO2限排标准,从2012年起,汽车制造商和进口商在欧盟地区注册的车辆如果CO2排放量不达标,将逐步被淘汰。在2010年6月11~12日召开的橡胶工业骨架材料中外技术论坛上专家表示,新法规将对未来汽车材料选择带来重大影响,低密度、高强度新型材料以及跑气保用轮胎等新产品将更受青睐。

虽然芳纶轮胎有诸多优点,但是由于国内芳纶研究起步较晚,芳纶生产厂家少,且高端芳纶材料仍主要依靠进口,导致其价格居高不下,限制了其在国内广泛的应用。另外,由于芳纶同钢丝、尼龙的区别,采用现有的设备,在产品成型中还存在一些问题有待解决,如成型压合时出现存气,芳纶帘布不能自动卷曲和供料等。这些问题也成为了今后研究热点和方向。

1.5 在电机、电路板绝缘材料上的应用

采用芳纶纤维制成的芳纶绝缘纸用于电机绝缘材料,有着其它绝缘材料不可比拟的优势。在众多的绝缘材料,绝缘性优于芳纶纸的虽然很多,但在高等级耐热绝缘领域,芳纶纸有着不可替代的重要地位。如DMD绝缘材料(聚酯纤维无纺布与聚酯薄膜的复合物),F级(155℃)电气绝缘已经是其耐热极限。而F级绝缘只是间位芳纶纸的基础应用,它更多用于H级(180℃)绝缘上。随着我国汽车工业的发展,对车用电机产品要求也越来越高,特别是因为石油危机、环境问题,越来越多的汽车制造商开始寻求燃油以外的新能源汽车,纯电动汽车、半电动汽车已经开始成为一种新的发展趋势,这些都无疑增加了车用电机产品需求量,并希望其具有更加优越的耐热、耐高温、寿命长等性能,因此间位芳纶绝缘纸在车用电机绝缘材料中的应用便成了最佳的选择。笔者所在公司——TMT生产的芳纶纸、纸板及异型件已经应用到高速列车牵引电机、变压器等电气设备关键部位,并得到客户高度认可。目前,公司正在进行建厂扩产,其目标主要定位在高端芳纶绝缘纸及其芳纶制品,市场并不局限于轨道交通领域,同时有望在电动汽车、城市无轨列车中得到广泛的应用。

图5 芳纶绝缘纸在电机中的应用图例

除此之外,电动汽车的发展势必会增加电路板的消耗,同时对其性能要求也有所提高,芳纶纤维复合材料特种电路基板具有无可比拟的优越性。首先,在温度变化时,芳纶纤维复合材料特种电路基板几乎不产生热变形。而普通玻璃钢线路板经过多次高低温冲击必然引起开裂。研究表明芳纶复合材料电路板具有较低的介电损耗系数和介电常数,且芳纶复合材料电路板比相同玻璃钢电路板轻20%。美国杜邦公司生产的芳纶复合材料电路板,其尺寸稳定性极佳,早在1982年就开始出售。日本帝人公司也将它的Technora纤维用作无引线陶瓷基片载体的增强材料,制成特种电路基板,它与其它基板相比,尺寸稳定性好,介电常数低,更小巧轻质。这些都有利于汽车电子产品小型化和轻量化。

1.6 在其它方面的应用

芳纶在汽车其它方面的应用主要集中在芳纶复合材料,因为其具有高强、轻质、耐磨、阻燃等一系列优异性能,在中高端汽车、大型汽车、特别是军用汽车领域应用尤为广泛。

1.6.1 用于车体骨架结构

芳纶蜂窝夹层结构复合材料是一种以芳纶纸经过涂胶、切纸、叠合、热压、拉伸、浸胶、片切等工序,然后将碳纤维面板、铝板等材料贴合在芳纶蜂窝表面制作而成。其具有比铝蜂窝更轻质和更好的力学、阻燃、隔音性能。其主要可替代钢板用于汽车底板非承重部位和汽车座椅骨架,能有效减轻车体质量的3%以上。此外,意大利某公司用厚度12.5mm的 48kg/m3芳纶蜂窝为芯材,采用采用真空袋压及热压罐成型工艺,制备了满足不同部位弯曲程度、不同形状的复合材料夹心结构。这意味着芳纶蜂窝夹层结构复合材料不仅仅只能用于制造平面结构或者只能在一个方向上弯曲的零部件,可以更好的应用到汽车发动机舱盖板、车门、车顶等部位,为轻量化汽车的制造提供有力的保障[15]。

1.6.2 用于电机贮能飞轮

在电动机/发电机飞轮系统,采用芳纶复合材料制成的贮能飞轮,其性能表现突出。德国某公司在汽车上将车轴与飞轮装置连接在一起,当车辆刹车或下坡运行时,汽车前进能转化为驱动飞轮快速旋转,可以很好的将刹车浪费的能量贮存起来,然后利用此能量还可以作为汽车行驶的动力,延长了电池使用寿命,同时可节省燃料达20%,减少了废气排出。

1.6.3 用于汽车防弹装备

因对位芳纶具有本质阻燃和高效的防弹特性,随着武器装备整体性能的提升,芳纶复合材料在军用防弹装甲领域越来越广,如坦克复合装甲、警用防弹车、军用装载运输车内饰板等均采用对位芳纶复合材料或者碳纤维/芳纶混杂复合材料制备而成[16],提升其防弹性能,并且可以减轻车体重量,节省能源。美国ATL公司采用芳纶为基材织物生产出了一种可以折叠的高强度防弹军用油箱,它的强度/质量比是钢丝骨架的3倍以上,并且具有很好的耐燃性[17]。这种油箱质量的减轻意味着同样条件下可装载更多燃油,有数据表明,该油箱可比其它油箱多充 25%的燃油;同时加上其优越的防弹和阻燃性能,在很大程度上提升了军队作战能力。

1.6.4 用于汽车轴承

芳纶纤维在车用无油自润滑轴承中也有一定的应用,某些特殊车辆需要苛刻条件下工作,如处在粉尘环境中,或者空气中含有腐蚀性气体 CO,SO2,重型汽车等,这对车辆轴承润滑带来很多问题,传统的油、脂润滑极易发生磨损或者腐蚀损坏,维修周期短,此时无油自润滑轴承就体现出它独有的优势。高性能芳纶长丝纤维是一种非常优越的无油自润滑衬垫材料,广泛应用于航空、汽车领域,它具承载能力高、寿命长、免维护及自润滑的优点。我国自润滑衬垫用的芳纶纤维均为美国杜邦公司进口,随着我国重点装备大量研发及其自润滑关节轴承应用的大幅提高,发达国家对我国实行了更加严密的封锁,自润滑衬垫用芳纶长丝纤维已经成为制约我国重点型号研制和生产的瓶颈,受制于人的局面相当严峻,因此芳纶长丝纤维国产化是目前国内急需解决的难题。

2 展望

因为芳纶的各种优异性能,在各个领域中的应用越来越广泛,也受到越来越多的研究者的关注。在汽车制造中,轮胎、胶管胶带、制动片、内饰材料等很多部件均能见到芳纶的影子。而在我国,芳纶用于汽车制品仍然较少,占芳纶总用量的 10%不到。原因是国内对芳纶材料的研究较晚,并且由于早期研究力量分散,取得的成效不大,近些年才开始逐步走向规模化生产,但品种单一,芳纶材料各项性能较杜邦、帝人公司芳纶产品仍存在较大差距,在高品质芳纶产品应用中,国内几乎全部依靠进口,导致其价格居高不下。因此国内应该继续大力支持芳纶研究者们的工作,加大力度对不同种类高性能芳纶纤维的研究,争取早日实现高性能芳纶国产化替代。

在汽车制品应用方面,芳纶纤维与橡胶的粘合问题以及产品成型问题是限制其应用的主要难题,这也将是今后研究的热点方向。虽然目前芳纶材料仍主要见于高端汽车制品中,但随着汽车轻量化趋势、环保新规要求以及人们对汽车舒适性、安全性等的追求,芳纶材料在汽车领域中的应用将会越来越普及。

[1] 罗益锋,罗晰旻.汽车轻量节能和低成本环保的创新解决方案[J].高科技纤维与应用, 2016 (2016 年 05): 1-6, 14.

[2] 廖子龙.芳纶及其复合材料在航空结构中的应用[J]. 高科技纤维与应用, 2008, 33(4): 25-29.

[3] 涂学忠.汽车用芳纶的发展[J].橡胶工业, 2003, 50(10): 636-637.

[4] 朱建民.聚酰胺树脂及其应用[M].北京:化学工业出版社.2011:283-284

[5] 杨自栋.Kevlar 增强摩擦材料在汽车制动过程中的摩擦机理研究[C]//第五届海内外青年设计与制造科学会议论文集 (第二卷).2002.

[6] Kato T, Magario A. The wear of aramid fiber reinforced brake pads:the role of aramid fibers[J].Tribology transactions, 1994,37(3): 559-565.

[7] Gopal P, Dharani L R, Blum F D. Hybrid phenolic friction compo-sites containing Kevlar® pulp Part 1. Enhancement of friction and wear performance[J]. Wear, 1996, 193(2): 199-206.

[8] Lu Y, Wang K, Jiao L. Ceramic abrasives in brake friction composi-tes[C]//26th Annu Proc Brake Colloq Exhib (SAE Paper No. 2008-01-2538). 2008: 53-57.

[9] 谢忠麟.汽车用胶管的技术进展[J].橡胶工业, 2007, 54(2): 114-123.

[10] 高称意.国际橡胶工业芳纶的应用与市场现状[J]. 橡胶科技,2003 (18): 27-29.

[11] 李兰英,林志娇,何鑫业,等.国产对位芳纶 STARAMID 在汽车胶管中的应用研究[J]. 高科技纤维与应用, 2016, 41(6): 57-60.

[12] 高称意.国内外橡胶行业应用芳纶的现状[J].橡胶工业.2002,49(11): 691-697.

[13] 刘晓彬, 黎宁, 魏静勋,等.芳纶材料在高性能轮胎中的应用[J].中国橡胶.2011, 27(19): 11-17.

[14] 高称意.载重轮胎胎面胶重要的技术革新[J].橡胶科技市场.2002,16: 21

[15] 贾金荣,汤海涛,陈磊,等.芳纶制品在轨道交通领域的应用概况[J].电力机车与城轨车辆. 2015. (26):62-64.

[16] 邱召明,刘晓丽,王忠伟,等.对位芳纶在复合材料领域的应用[J].高科技纤维与应用.2016, 41(6): 31-34.

[17] 王维相,翁亚栋.芳纶在橡胶制品中的应用概况[J].橡胶工业,2004,51(7): 436-439.