金属3D打印成形工艺研究

刘 伟

(陕西国防工业职业技术学院,陕西西安 710300)

金属3D打印成形工艺研究

刘 伟

(陕西国防工业职业技术学院,陕西西安 710300)

采用数值计算与实验分析相结合的方法,深入研究了单颗金属熔滴的沉积、铺展变化,验证了当前模型的正确性。通过对单颗金属熔滴沉积行为的研究,建立了单道横向/多层及三维实体零件搭接成形数值计算模型,探索了金属熔滴在小空间、大温度梯度环境下沉积成形中熔体流动、铺展、凝固成形机理,揭示了典型特征截面上搭接成形时,熔滴沉积中的主要特征因素与成形形貌、内部质量之间的影响规律,获得了最优的工艺窗口,为后续电力金具金属件的熔滴液流沉积成形提供了技术支持和参考依据。

金属;熔滴;垂直搭接;成形工艺

0 引言

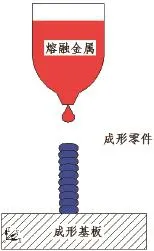

金属熔滴沉积3D打印技术是20世纪90年代初兴起的一种新型金属零件快速成型技术,该技术基于离散/堆积原理,通过控制金属熔滴沉积轨迹,进行逐点、逐层沉积,直至成形出复杂零件[1]。

金属熔滴沉积技术是由美国麻省理工学院(MIT)与美国加州大学欧文分校(UCI)在20世纪90年代初提出的[2-3]。此后,美国东北大学高级材料处理实验室、美国橡树岭国家试验室、美国Microfab公司、加拿大多伦多大学、日本大阪大学对该技术进行了深入研究,但其研究还只是面向低熔点合金或低熔点非金属材料熔滴的沉积,没有进行制件成形研究[4-6]。北京有色金属研究总院复合材料中心为了探讨低熔点合金在电子封装上的应用,试验研究了金属液流断续的规律,并制备了无铅焊料(Sn-4.0Ag-0.5Cu)均匀颗粒[7];天津大学理学院研究了均匀金属合金粉末的制备方法,并对铅锡合金颗粒的异质成核及其冷却凝固行为进行了建模预测[8];台湾国立成功大学航太研究所开展了均匀金属熔滴的快速原型制造技术[9]的研究,开发了金属熔滴液流试验装置,但只研究了均匀金属熔滴的形成。

1 单道垂直搭接成形机理及影响因素研究

1.1 单道垂直搭接模型

熔滴垂直、横向搭接是开展熔滴沉积成形规律研究的基础。单道垂直搭接是指X-Y平面(基板表面)速度为零,采用单道成形形貌沿Z方向逐层堆积成形过程。如图1所示。

图1 垂直搭接成形过程示意图

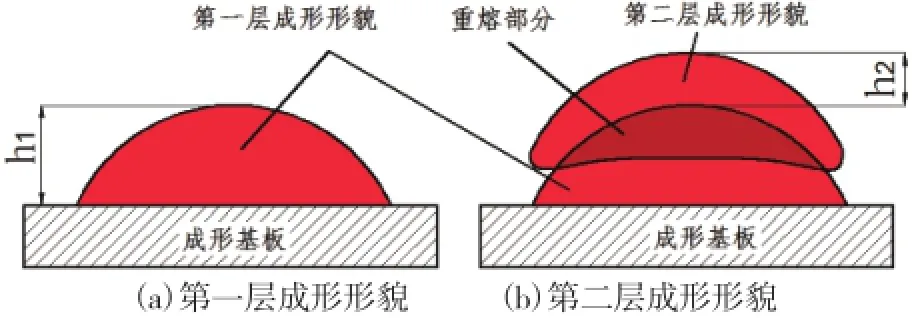

金属熔滴单道垂直搭接过程与单道横向搭接过程的差别很大。单道横向搭接所有成形形貌都是在基板或前一层分层截面上进行的,即堆积是在大平面上进行的。而金属熔滴单道垂直搭接过程除了第一层在基板上堆积外,从第二层开始堆积过程均是前一层的成形形貌上进行的,如图2所示。

图2 垂直方向堆积两层成形形貌的结果

当第一颗熔滴沉积到基板后形成第一层成形形貌,高度记为h1,第二颗熔滴沉积在前一颗熔滴上成形凝固形成后第二层成形形貌,高度记为h2,如此往复,熔滴之间存在重熔部分。金属熔滴新沉积层和前一层成形重熔形成如图4b所示的形态。

当成形形貌宽度相同时,采用高度值大的成形形貌(即接触角θ大的成形形貌),可以提高成形效率。然而,接触角θ大的成形形貌的截面轮廓曲率要大于接触角θ小的成形形貌。曲率大的表面不利于液态熔滴的停留,更容易导致液态金属向两侧流淌。

1.2 单道垂直搭接凝固成形机理研究

在实际金属熔滴沉积成形中,熔滴在沉积凝固时其界面结合特性是影响制件成形精度和内部质量的重要因素,因此需对熔滴沉积凝固成形过程进行分析,通过研究各成形因素对金属熔滴沉积成形的影响规律,探索其有效控制方法及合适的选取范围,突破关键技术问题。

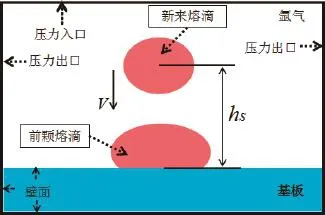

图3为两颗熔滴单道垂直沉积过程数值计算模型,已沉积熔滴在基板上铺展,新来熔滴正在沉积与前颗熔滴熔合。

图 3 两颗熔滴垂直按序沉积数值计算模型

1.3 成形截面形状对搭接表面精度的影响

金属熔滴单道垂直搭接是指垂直于X-Y平面(基板表面)的成形平面内,在Z方向进行堆积的过程。一个平面由多颗熔滴通过一条成形形貌依次搭接而成,为了保证连接的可靠性及搭接后表面的平整,成形形貌间应按一定的熔滴间距进行搭接。

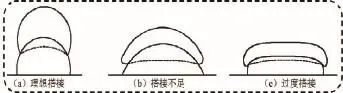

图4 金属熔滴垂直搭接形式

当沉积距离hs及基板温度T一定时,降低熔体温度Td时,金属熔滴铺展因子较小,致使垂直距离较远,会出现如图4.a所示的搭接量不足的情况,使搭接表面的平整度下降,继而影响整个成形形貌的表面质量。而熔体温度Td过高,又会导致图4.c所示的搭接过度,不但成形效率极低,而且成形表面质量较差。因此,在其他参数一定的条件下,适当提高熔体温度Td,金属熔滴垂直搭接间距应使相互搭接的成形形貌实现图4.b所示的理想搭接状态,即成形后的轨迹表面为近似平面。

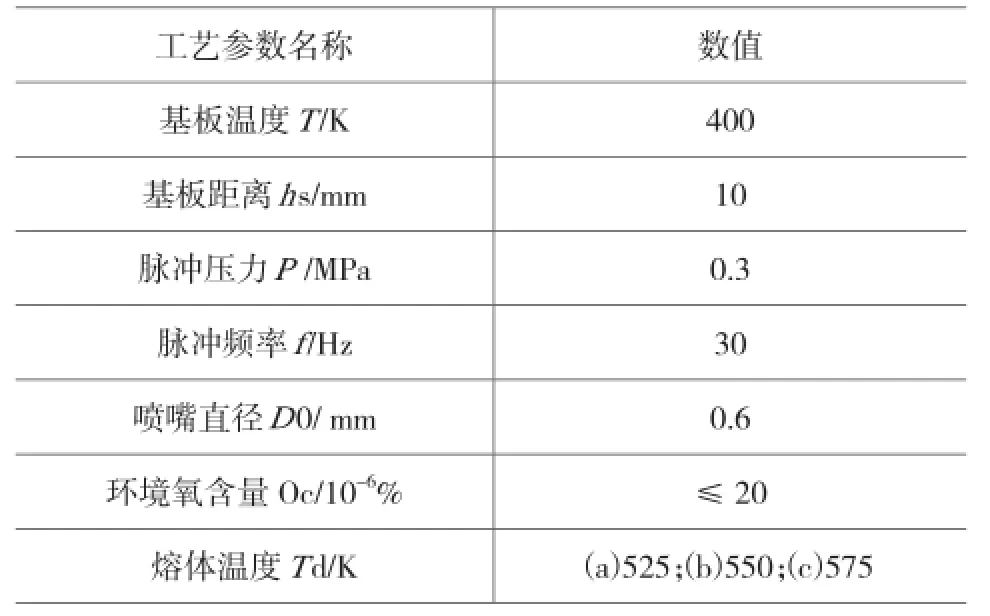

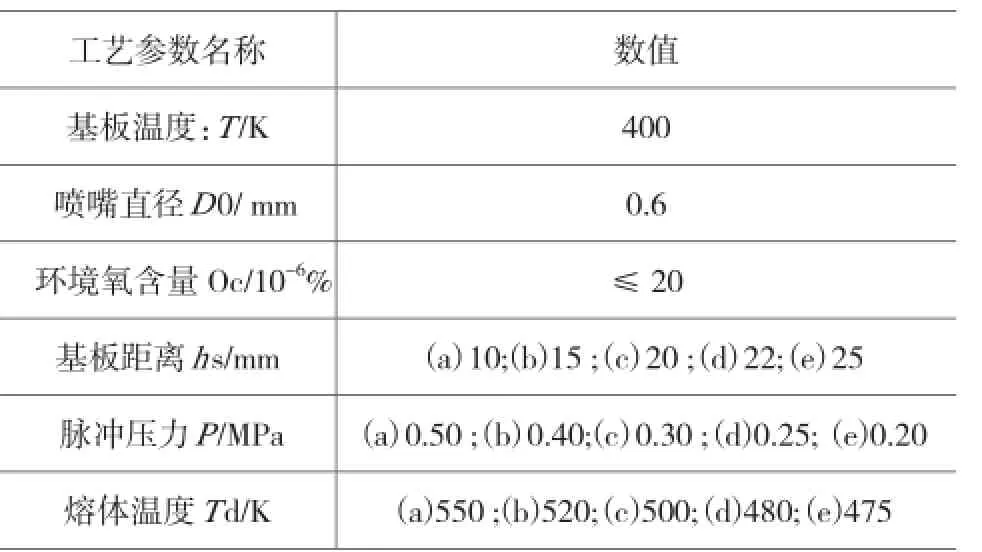

根据表1的成形参数进行了不同垂直搭接中心距的对比搭接实验。实验过程中熔体温度分别为525K、550K、575K时,取不同成形工艺下成形长度约为50 mm的不同成形形貌进行对比。图8为三种不同搭接间距成形搭接表面形貌(左图)和对应试件横截面(右图)。

表1 沉积实验相关工艺参数

图5 三种不同搭接间距成形试件横截面

由图5可看出,在理想状态下的搭接表面接近于一个理想的平面,实际是具有周期性的波峰、波谷形式的表面,这是因为液态的金属熔滴在表面张力的作用下表面会收缩为曲面,因而不可能完全铺展为理想的平面。

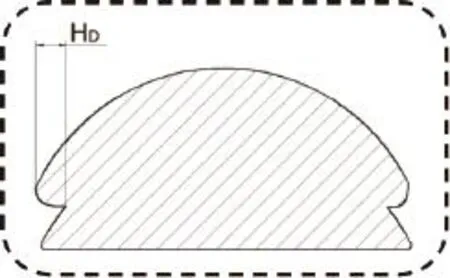

图6 HD的定义

将成形表面最大铺展直径和最小铺展直径的一半距离定义为HD,如图6所示。该参数是反映金属熔滴垂直搭接后成形表面质量的重要参数,HD越小则搭接表面平整度越高,HD越大则表面平整度越差。

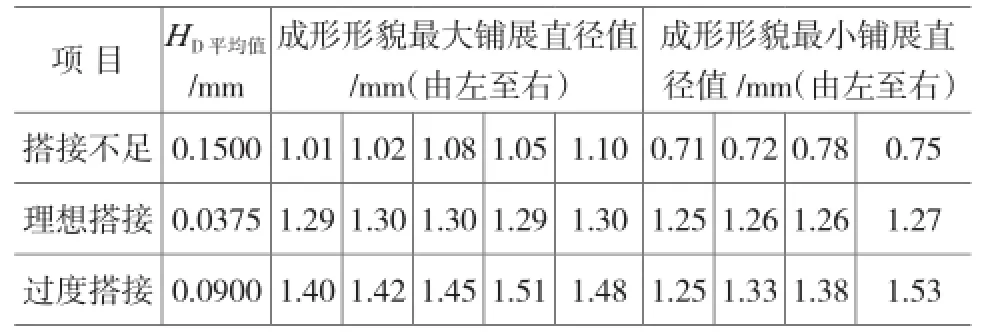

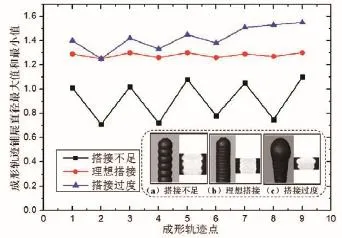

用KEYENCE VH-8000显微境放大20倍对搭接不足、理想搭接以及搭接过度三种不同搭接条件下的HD以及相同参数下成形的5条轨迹的最大铺展直径和搭接处的最小直径值进行了测量,测量结果如表2所示,绘制曲线如图7所示。

表2 三种搭接条件下的测量结果

从表3和图7可以看出,当搭接量不足时,HD最大,搭接表面起伏明显,但各成形形貌的高度分布比较均匀。理想搭接时,HD最小,即:成形形貌铺展直径最大值和最小值之差最小,而且后续成形形貌的高度分布均匀,表面平整度最高;当过度搭接时,出现了后续成形形貌的铺展直径逐渐增加的情况。

由此可见,当搭接不足或过度搭接时,成形表面出现了高低不平,从而影响后续层的成形。

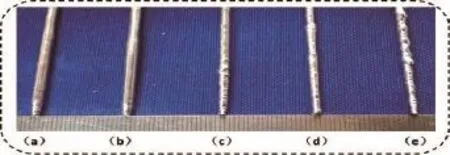

通过如表3的试验参数,对成形形貌以及制件质量分析,可以看出上述工艺参数会对成形形貌造成一定的影响,主要体现在成形形貌表面的“鱼鳞状”波纹。

图8.a-e所示为在其他参数相同的条件下,上述三个参数分别取不同的值时对表面质量的影响对比。

图7 不同搭接形式下成形形貌铺展直径最大值和最小值关系曲线

表3 单道垂直沉积实验相关工艺参数

图8 工艺参数对成形形貌表面形貌的影响

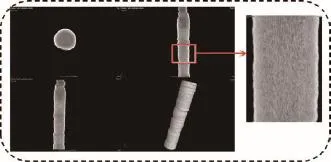

采用适当的Td,V和hs的成形形貌其表面的“鱼鳞状”波纹明显减少,可以大大提高制件的表面精度。由于各个因数之间会相互影响,所以,通过实验达到了最佳的实验参数。在喷嘴直径为0.6 mm,环境氧含量20×10-6%以下。为降低金属温度梯度,并能与基板较好的融合,需要对基板进行预热,本实验基板预热温度为400 K时,在沉积距离hs=20 mm,熔体温度Td=550 K,脉冲压力P=0.3 MPa情况下,金属熔滴铺展因子较小,温度下降梯度较小,熔滴间可较好的熔合,成形制件形貌表面精度提高。在此的工艺参数下成形的单层垂直搭接零件如图8.c所示。采用Y. Cheetah微米X射线三维成像系统对8.c的成形制件一部分进行形貌分析以及内部结构检测,可以看出,在成形参数下成形的金属熔滴垂直搭接表面质量高,内部微观组织致密,如图9所示。

图9 多 颗熔滴垂直搭接量微米X射线三维成像示意图

2 结论

建立了单道横向/多层搭接模型,提出了用“等面积法”来确定相邻成形形貌间的搭接中心距的方法,利用该模型能方便的确定不同成形形貌堆积时的搭接参数。通过研究各参数对精确控制单颗熔滴变形、凝固的影响规律,对/垂直搭接重熔性分析,得到最优表面质量和内部质量的对比结果,可以用于指导脉冲压力、脉冲频率、熔体温度、基板温度、扫描速度、沉积距离等工艺参数的选择,为熔滴沉积增材制造提供理论依据和参数指导。

[1] 左寒松, 李贺军, 齐乐华,等. Sn63-Pb37合金微熔滴沉积成形过程中缺陷形成机理研究. 稀有金属材料与工程,2013, 42: 1596-1600.

[2] 徐林峰. 均匀液滴液流微制造技术基础研究 [D]. 西北工业大学, 硕士学位论文, 2005: 13-16.

[3] 杨观,齐乐华, 罗俊, 等. 均匀液滴液流成形中微熔滴关键参数在线检测系统 [J]. 仪器仪表学报. 2009, 30(3): 590-595.

[4] 肖渊. 面向微小金属件成形的气动式金属微滴可控喷射研究[D]. 西北工业大学, 博士学位论文, 2012.

[5] 张晓萍, 颜永年, 袁晓蒙. 熔融堆积成形过程温度场的模拟研究[J]. 中国机械工程, 2000, 11(10): 1101-1104.

[6] 王天明, 金烨, 习俊通. FDM 工艺过程中丝材的粘结机理与热学分析[J]. 上海交通大学学报, 2006, 40(7): 1230-1233.

[7] 高解放. 金属均匀液滴液流打印位置控制技术的研究 [D]. 哈尔滨工业大学,硕士学位论文, 2005: 34-37.

[8] Lian Lingjun,Wang Wei,Xu Wei,et al.Numerical simulation of 3-D turbulent fl ows of plug discharge tunnel[J].Journal of Sichuan University:Engineering Science Edition,2011,43(3):1-6.

[9] 廉玲军,王韦,徐威,等.洞塞泄洪洞的3维数值模拟研究[J].四川大学学报:工程科学版,2011,43(3):1-6.

[10] 李素丽,魏正英,卢秉恒. 基于ANSYS 的车身柔性件点焊装配应力分析[J].焊接学报.2014,11:55-58.

[11] 李素丽,魏正英,卢秉恒. 高温钛合金微滴沉积成形有限元分析[J]. 郑州大学学报.2014,7:124-128.

Technology research of metal 3D printing

LIU Wei

(Shaanxi institute of teleology,Xi'an 710049, Shaanxi,China)

Adopt the method of numerical calculation and experimental analysis, in-depth study of different process parameters (deposition distance, scanning speed, melt temperature, substrate temperature, nozzle diameter, etc.), the single change of metal droplet deposition, spreading, verify the validity of the current model.Based on single metal droplet deposition behavior research, and established a single channel lateral/multilayer and three dimensional numerical calculation model of lap forming entity parts, explores the molten metal drop in little space, large temperature gradient in the sedimentary forming under the environment of melt fl ow, spreading, coagulation mechanism, reveals the typical cross section on lap forming, the main characteristics of droplet deposition factors and the infl uence law of forming between morphology, internal quality, obtained the optimum process window, for subsequent fi ttings of molten drops of liquid metal parts fl ow deposits forming provides technical support and reference.

metal; drop; longitudinal lap; the forming process

TG44;TG249.9;

A;

1006-9658(2017)02-0004-04

10.3969/j.issn.1006-9658.2017.02.002

项目来源:陕西国防工业职业技术学院院级课题(项目编号:Gfy16-06)

2016-08-19

稿件编号:1608-1471

刘伟(1982—),男,副教授 . 研究方向:机械制造、3D打印.