双点伺服压力机主传动系统设计与分析

项余建,汤世松,许 楠,张 杰,吴连红(扬力集团股份有限公司,江苏 扬州 225127)

双点伺服压力机主传动系统设计与分析

项余建,汤世松,许 楠,张 杰,吴连红

(扬力集团股份有限公司,江苏 扬州 225127)

通过比较常见的传动系统结构,重点分析多杆机构的三种类型--三角肘杆式、双曲柄式和四点六杆式,最终设计了双点伺服压力机的双曲柄主传动系统。利用遗传算法,优化设计杆系参数,分析滑块位移、速度、加速度以及大齿轮所需转矩曲线。

双点伺服压力机;三角肘杆;双曲柄;四点六杆;遗传算法

在分析研究双点伺服压力机现有国内外先进技术基础上,结合国内市场对伺服压力机消费需求,以及公司现有技术和制造装备工艺条件,在完成单点伺服压力机样机基础上,进行双点伺服压力机样机的开发。通过样机总体方案设计、详细结构设计、同步控制系统开发、样机试制及调试等开发设计过程,最终完成双点伺服压力机样机的开发任务,其主要技术性能达到当前国际先进水平。

1 主传动系统方案设计

1.1 双点伺服压力机常见的传动系统结构

自伺服压力机问世以来,国内外压力机制造商推出了各种不同形式的压力机传动系统。现将常见传动结构形式介绍如下。

1.1.1 滚珠丝杆传动形式

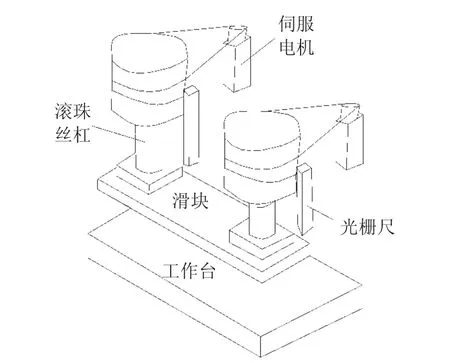

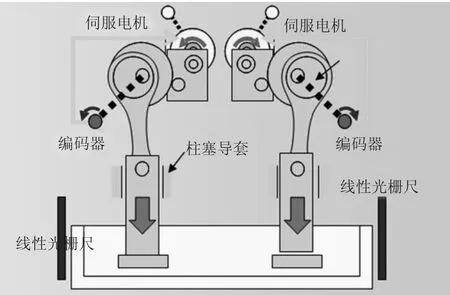

如日本小松1997年推出的第一台双点伺服压力机HCP3000,即采用滚珠丝杆传动结构,两只伺服电机通过一对同步带轮减速后由滚珠丝杆直接驱动压力机滑块实现上下移动,如图1所示。

滚珠丝杆控制传动精度高,在滑块整个行程中伺服电机所传递的压力和速度大小不变,可用于大行程冲压成形工艺。其不足为:由于传动系统没有增力作用,要求伺服电机功率大;重载滚珠丝杆价格高,承载能力有限;工作时电机需频繁换向。

图1HCP3000传动系统结构

1.1.2 多连杆传动结构形式

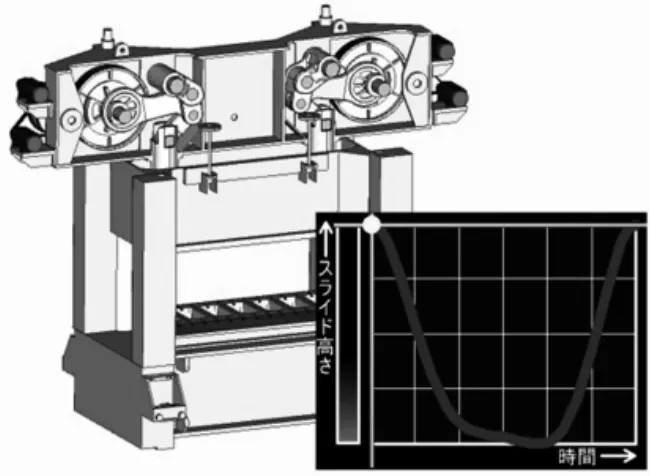

多连杆传动结构具有较大的增力作用,可获得较低的工作区内位移速度和较高的急回特性,因而在压力机上应用较多。如小松H2F200伺服压力机肘杆式传动系统(图2)、会田四点六杆传动结构(图3)、YAMADA高速压力机传动结构(图4)等。

图2 小松H2F200传动结构

1.1.3 曲柄连杆直驱式传动结构

国外许多压力机制造商依靠具有自主知识产权的低速大转矩伺服电机,对压力机曲柄连杆传动系统进行直接驱动,其特点为:传动环节少,综合间隙小,传动精度高,如图5所示。

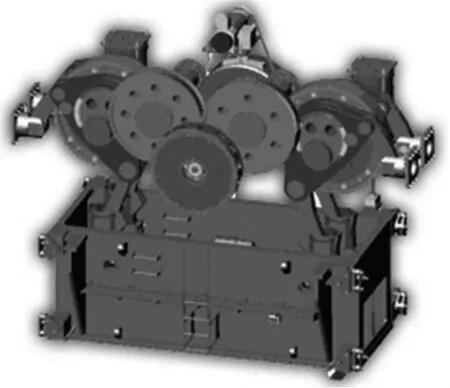

图3 会田四点多连杆结构

图4YAMADA高速压力机传动结构

图5 小松H2W200伺服压力机传动结构

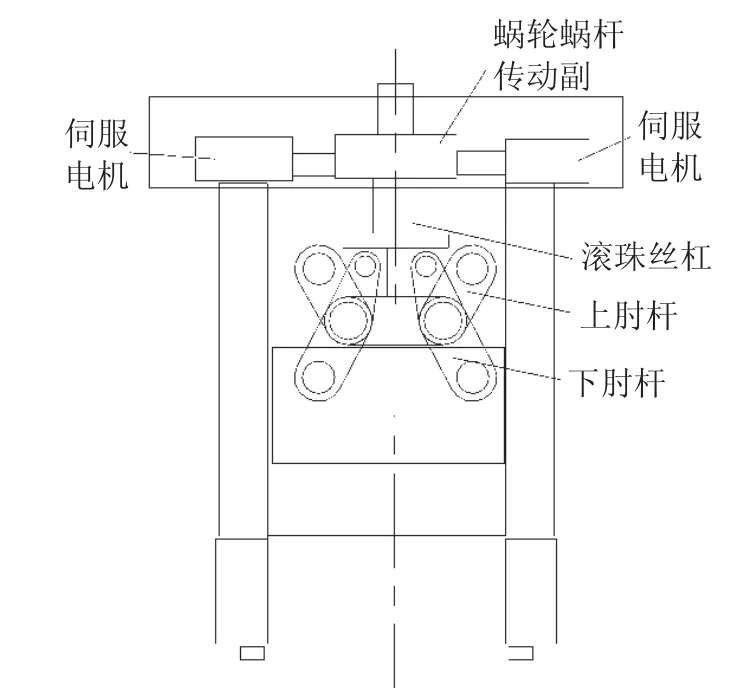

1.1.4 复合式传动结构

不同压力机传动系统结构具有各自特点,因而不少压力机公司综合不同传动系统结构特点,开发了复合式传动系统结构,如:日本小松将滚珠丝杆与肘杆机构进行综合,推出H2F300压力机传动系统结构,如图6所示;日本网野推出经蜗轮蜗杆减速的滚珠丝杆+双肘杆传动系统结构,如图7所示。

1.2 主传动系统方案的选择

伺服压力机没有普通压力机的飞轮和离合器,是依靠伺服电机的瞬时扭矩提供压制力的,因而需要比普通压力机电机功率大得多的伺服电机,这将带来伺服压力机成本的提高。如何减小伺服电机的功率需求,降低制造成本,满足国内市场消费需求,是本项目设计首先需要考虑的问题。

图6 小松H2F300压力机传动结构

图7 日本网野多电机双肘杆式传动结构

为提高伺服压力机吨位与伺服电机容量比值,降低制造成本,通常有两条较为成熟的途径:一是以多台小功率伺服电机进行串联或并联同步驱动,以满足大吨位压力机功率消耗需求。就目前伺服电机市场两台小功率伺服电机价格大大低于一台同等功率的大伺服电机价格;二是采用多杆增力机构,达到以小功率伺服电机实现大吨位压制力的目的。

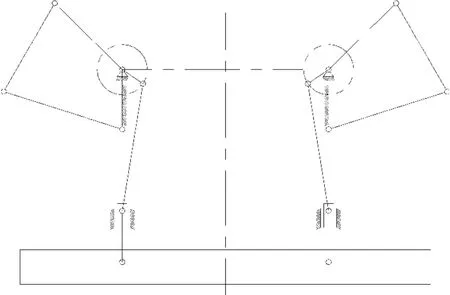

目前,压力机常用的多杆机构有如下三种类型。

图8 三角肘杆式多杆机构

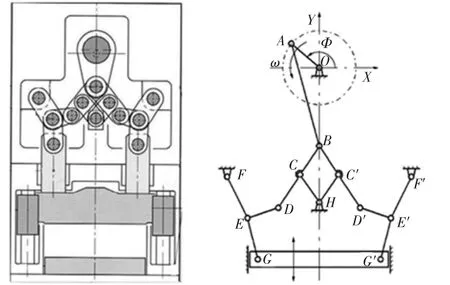

1.2.1 三角肘杆式多杆机构

三角肘杆式多杆机构如图8所示,其特点:①在滑块下死点附近有较好的低速特性;②具有较好的急回特性;③增力作用明显。不足:①结构稍显复杂,增加制造难度;②传动结构确定后行程调整不易。

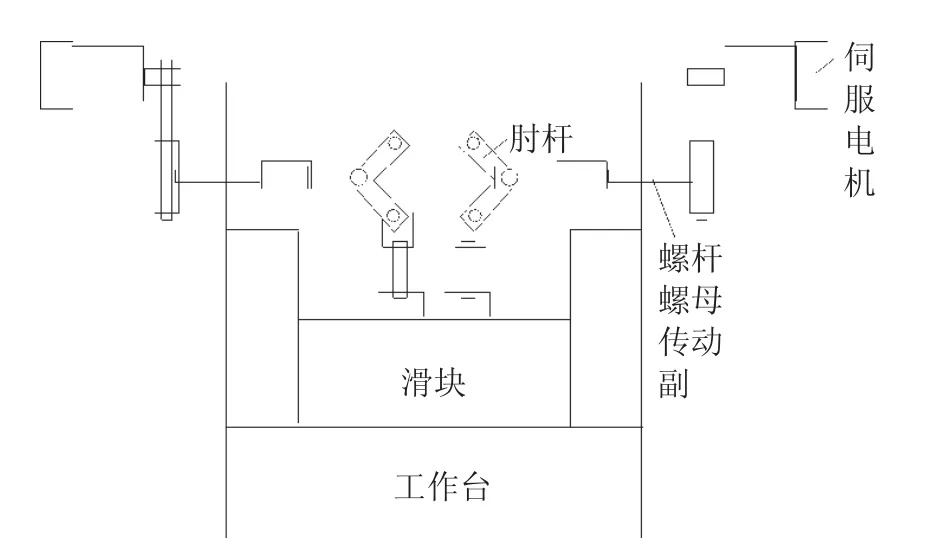

1.2.2 双曲柄多杆机构

双曲柄多杆机构如图9所示,其特点为:①结构简洁紧凑,装配工艺性好;②双曲柄机构与曲柄连杆机构相互独立,便于行程调整;③在下死点附近有较好的低速性能,有一定急回特性,增力作用明显。

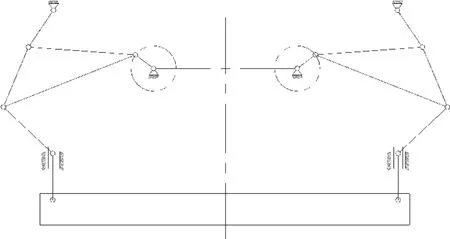

1.2.3 四点六杆多杆机构

图9 双曲柄多杆机构

四点六杆多杆机构如图10所示,其特点为:可获工作区内均速滑块位移曲线,有急回特性,适合于大行程拉伸成形工艺。

图10 四点六杆双点多杆传动结构

分析比较现有几种成熟的传动系统结构与特点,结合所开发伺服压力机目标任务,双点伺服压力机确定选用双曲柄传动系统结构,两个施力点分别由各自的双曲柄机构和伺服电机独立驱动。

2 主传动系统结构参数和性能特征

2.1 传动系统结构

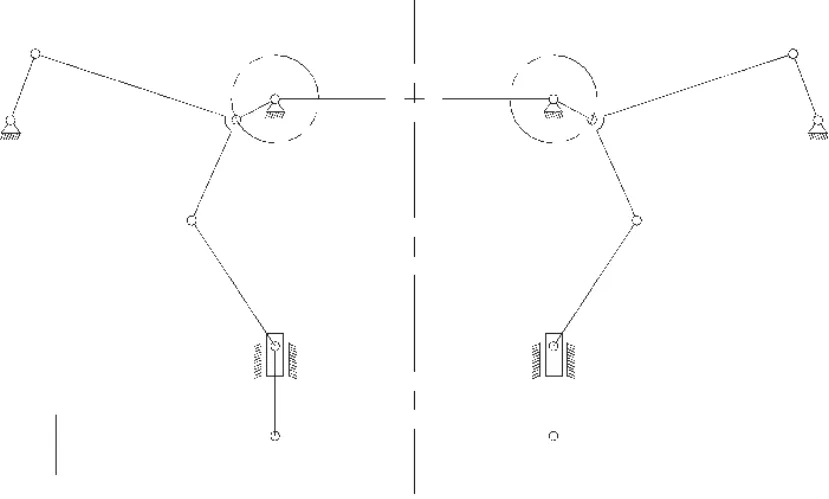

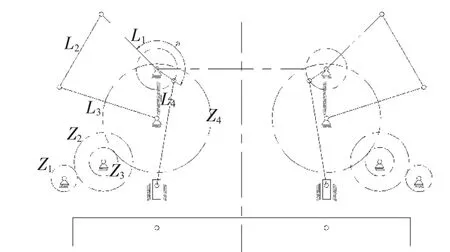

双点伺服压力机传动系统结构如图11所示,由伺服电机、齿轮轴、传动齿轮、双曲柄机构、曲轴、连杆等组成。匀速转动的两只伺服电机,分别通过一对齿轮将运动和动力传递给齿轮轴;再由齿轮轴上的小齿轮驱动双曲柄机构的大齿轮绕自身的固定轴转动;由双曲柄机构将大齿轮的均速旋转运动转换为与其偏心的曲轴非均速转动;最终由曲柄连杆副将曲轴的旋转运动转换为滑块的上下直线位移运动。

2.2 传动系统结构参数

2.2.1 传动比

如图12所示,在伺服压力机传动系统的齿轮传动链中,Z1=26,Z2=50,Z3=14,Z4=91。其第一级传动比为i1=z2/z1=50/26=1.9230,第二级传动比为i2=z4/z3=91/ 14=6.5,总传动比i=i1·i2=1.9230×6.5=12.5。

图12 传动系统结构参数

所选用伺服电机的额定转速为500rpm,则所设计压力机行程次数为:

500/12.5=40.0(SPM)

2.2.2 优化的杆系参数

以杆长L1、L2、L3、L4以及L1杆与曲柄的相对相位角Ф为设计变量,即{x1,x2,x3,x4,x5},以公称力行程处双曲柄机构大齿轮上转矩最小为目标函数,设置种群数为120,交叉概率为0.9,变异概率为0.5,应用遗传算法经100次迭代,获得优化的杆系参数为:

L1=290,L2=376,L3=449,L4=175,Ф=350

2.2.3 传动系统性能特征

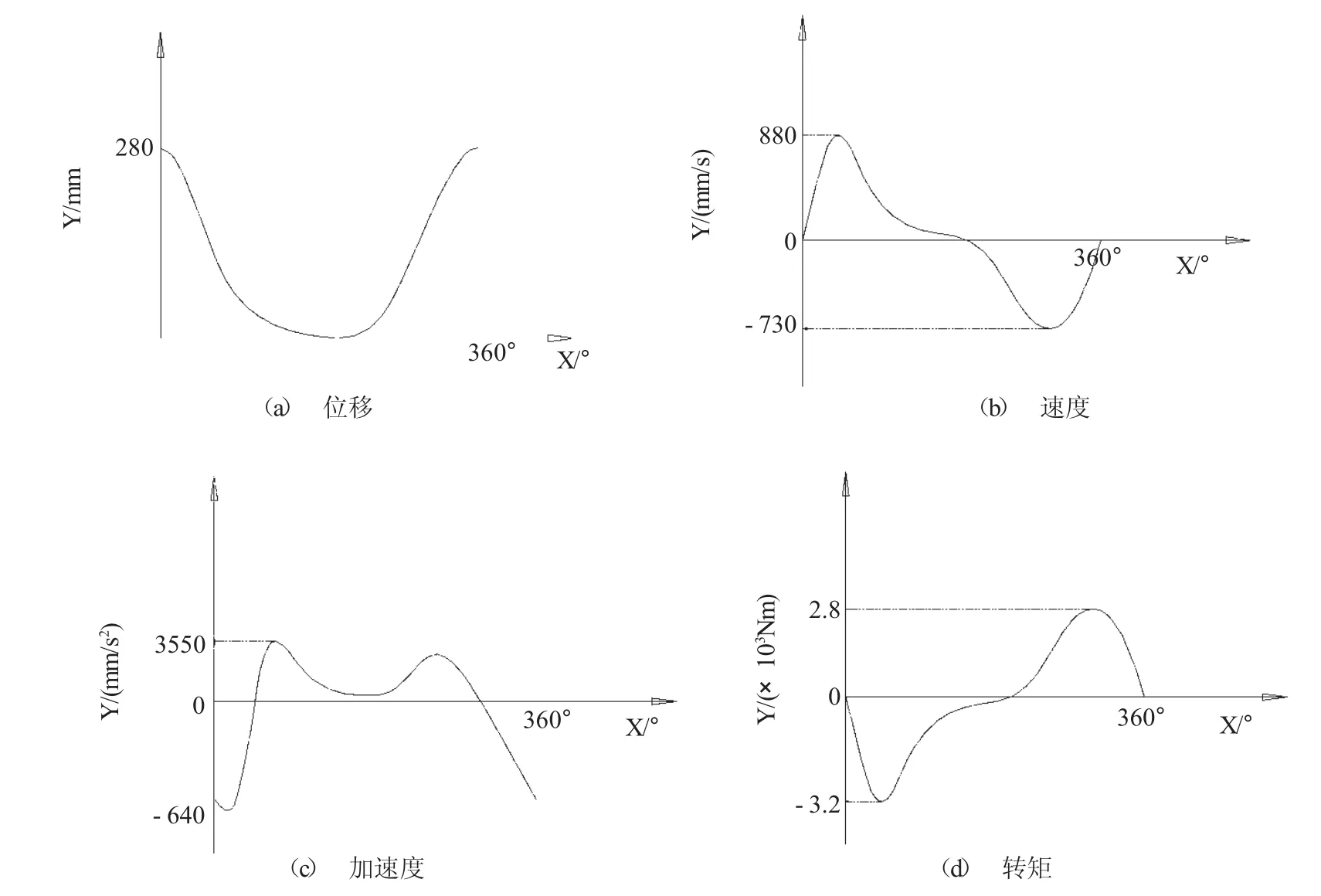

如图13a为滑块相对于双曲柄机构大齿轮转角的位移曲线,在滑块下降行程转角为200°,返回行程为160°。

如图13b为滑块相对于双曲柄机构大齿轮转角的速度曲线,滑块下降行程最大速度为53m/min,返回行程最大速度为43m/min。

如图13c为滑块相对于双曲柄机构大齿轮转角的加速度曲线,最大加速度6.4m/s2,距上死点13°。

如图13d为作用在大齿轮上转矩曲线,公称力行程处转矩为27780Nm。

图13 传动系统特征曲线

3 结论

双曲柄伺服压力机主传动系统是整个压力机的重要组成部分,是实现滑块快速空程、低速冲压和快速回程功能的基础。本文通过分析比较常用的主传动结构的优缺点,最终设计了双点伺服压力机的双曲柄主传动系统。利用遗传算法优化设计了双曲柄杆系参数,分析曲线显示,本双点伺服压力机具有低速急回和增力的特性,达到预期目的。

[1]范宏才.现代锻压机械[M].北京:机械工业出版社,1994.

[2]赵升吨,何予鹏,等.双曲柄串联低速急回机构及其遗传算法优化[J].西安交通大学学报,2005,(9):913-916.

[3] 李长河,毕晓伟,等.高速压力机下死点动态精度稳定技术[J].新技术新工艺,1999,(2):15-16.

[4] 朱新武,闻开斌,任东杰.肘杆式伺服压力机的运动分析[J].锻压装备与制造技术,2011,46(4):29-32.

[5]何德誉.曲柄压力机[M].北京:机械工业出版社,1981.

[6]莫健华,郑加坤,古閑伸裕,等.伺服压力机的发展现状及其应用[J].锻压装备与制造技术,2007,42(5):19-22.

[7] 叶春生,莫健华,樊自田,等.曲柄连杆伺服压力机控制模型的研究及系统实现[J].锻压装备与制造技术,2009,44(5):53-56.

[8]项余建,汤世松,仲太生,等.精密型伺服压力机下死点精度控制技术的研究[J].锻压装备与制造技术,2016,51(1):54-57.

Design and analysis of main drive system for double-point servo press

XIANG Yujian,TANG Shisong,XU Nan,ZHANG Jie,WU Lianhong

(Yangli Group Co.,Ltd.,Yangzhou 225127,Jiangsu China)

By comparison with common transmission structures,the three modes of multi-rod mechanism have been mainly analyzed in the text,including triangle toggle mode,double crank mode and four-point&sixrod mode.Finally,the double crank main drive system has been designed to the double-point servo press. By use of genetic algorithm,the parameters of the rod system have been optimized.The slider displacement, velocity,acceleration and torque curve required by the gear have been analyzed.

Double point servo press;Triangle toggle;Double crank;Four-point&six-bar;Genetic algorithm

TG315.5

A

10.16316/j.issn.1672-0121.2017.02.004

1672-0121(2017)02-0015-04

2016-12-26;

2017-02-20

项余建(1981-),男,工程师,从事伺服压力机及自动化控制方向研究。

E-mail:xiangjianyuaoz@163.com