汽车模具镶块TD处理后变形造成的影响及解决措施

文/杨庆波·一汽轿车股份有限公司

汽车模具镶块TD处理后变形造成的影响及解决措施

文/杨庆波·一汽轿车股份有限公司

重点介绍TD处理工艺及汽车冲压模具镶块TD处理的作用,分析汽车模具镶块TD处理前后变形大的原因,总结其解决措施。

简要介绍TD处理工艺

TD覆层处理是热扩散法碳化物覆层处理(Thermal Diffusion Carbide Coating Process)的简称,日本称为丰田扩散工艺,我国称作熔盐渗金属工艺。其原理都是将工件置于硼砂熔盐混合物中,通过高温(850~1050℃)扩散作用于工件表面形成一层数微米至数十微米的金属碳化物覆层,该碳化物覆层可以是钒、铌、铬的碳化物,也可以是其复合碳化物。目前使用性能最高,应用最广泛的是碳化钒(VC)覆层。TD覆层处理的主要特点如下。

极高的硬度和极高的耐磨性能

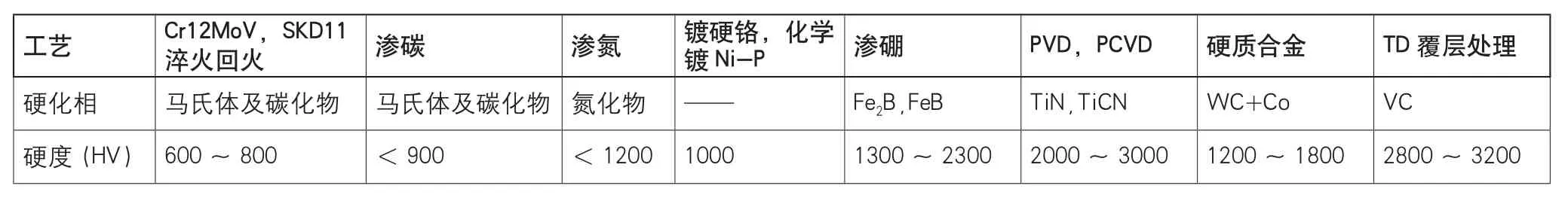

碳化钒覆层HV可达2800~3200,远高于氮化和镀硬铬,因而具有远高于这些表面处理的耐磨,抗拉伤,耐蚀等性能。表1为常见的一些材料和表面处理硬度(HV)比较表。

表1 常见的一些材料和表面处理硬度(HV)比较表

TD覆层处理的工艺过程

不同的工件材料及不同的使用场合TD覆层处理的工艺有一些差别,但其基本过程都是将预制好的工件放入硼砂混合物中,在850~1050℃的温度下保温2~12小时,在工件表面形成覆层后,根据工件的材料或要求选择适当方式冷却(一般是淬火过程,也有不少例外),并进行一些相应的后续处理(如回火、清理、尺寸调整和抛光等)。

TD覆层处理技术主要性能指标及特点

(1)TD覆层表面硬度:2800~3200HV,具有极高的耐磨,抗拉伤性能。

(2)TD覆层厚度:4~20μm,覆层致密光滑。

(3)极高的耐蚀性能。

(4)覆层与母材冶金结合。

(5)可以重复处理。

TD覆层处理技术适用材料

只要工件的材料含有一定量的碳,如含碳量大于0.3%的各类钢铁材料,硬质合金等,都可以在工件表面形成覆层。根据使用条件的不同,要获得良好的使用效果,材料的选择颇有讲究。

TD覆层处理技术应用范围:解决或改善一些问题

(1)各类磨损引起的模具与工件或工件与工件之间的拉伤、粘附问题,TD覆层处理是目前解决此类问题最好的方法之一。

(2)因磨损而引起的工件尺寸超差等问题,通过TD覆层处理后,可提高使用寿命数倍至数十倍。

采用TD覆层处理的主要效益

(1)就成形类模具而言,由于解决了模具表面的拉伤问题,带来的好处是:生产中无需经常停机修复,大幅度提高了生产效率,改善了产品的外观质量。

(2)模具的寿命大幅度提高,节约成本,提高了被加工产品尺寸的一致性,提升了产品的质量。

(3)摩擦系数降低,抗咬合性能大幅度提高,无须润滑或减少润滑或无须采用高级润滑产品。

采用TD覆层处理技术的有关注意事项

TD覆层处理温度是850~1050℃,是一种高温处理过程,处理过程中必然会产生热应力;对于钢铁材料而言一般都还会有相变过程,相变的结果会形成相变应力和工件比容的变化。热应力、相变应力、比容的变化都会使工件产生变形甚至开裂。一般TD覆层处理是模具的最终加工工序,处理后不容许再加工,所以TD覆层处理技术能否成功应用的关键:第一是形成合格的表面覆层;第二是尽量减小工件的变形,并杜绝开裂现象。根据经验,要用好该技术除需要专业的指导以外还必须特别注意以下问题:

(1)材料要求:对于各类模具,须采用热处理微变形钢。一般推荐SKD11、Cr12MoV等高铬模具钢,实际上目前该技术在模具上应用最多的也是此类材料;须说明的是,目前国产模具钢材质量参差不齐,要是用国产的钢材,建议用品质优良的钢材,否则容易出现变形超差的问题;对于各类耐磨零件须根据具体使用工况选择合适的材料。

(2)焊补问题:在模具或工件加工过程中,由于各种因素的影响,有可能需要焊补。焊补过的模具或工件如要进行TD覆层处理,对焊补材料和焊接方法有要求,原则是焊补过后可以进行正常的淬火回火等热处理并保证在焊补处不出现裂纹;否则,TD覆层处理后的工件难以保证不出现裂纹。

(3)设计方面:截面急剧变化或内部有尖角的钢件,热处理过程中会产生很大的内部应力,使工件容易变形或开裂。所以TD覆层处理的工件设计时要尽量避免截面急剧变化和有内尖角的结构。

(4)热处理:工件的热处理状况对后续热处理变形量有重要影响。

(5)TD覆层处理的工件如已做过其他表面处理,如各类渗氮、渗硼、镀硬铬和PVD沉积等,需将原表面处理层彻底清除,否则会影响TD覆层的表面质量。

TD处理工艺在汽车模具上的应用

每辆汽车都含有大量冲压件,冲压件由模具冲压成形。工件在拉深、弯曲、翻边等成形过程中,很容易造成工件表面的拉伤。汽车底盘、梁类零件往往采用较厚的高强板,出于安全和节能的考虑,越来越多地使用高强板,无论厚板还是高强度钢板,其冲压成形的模具都要承受极高的成形压力,工件表面和模具表面拉伤严重,此时如继续生产,模具与工件表面质量进一步恶化,工件可能会出现拉裂。解决的方法通常是停机对模具表面进行修磨、抛光,如此反复修磨使模具尺寸发生变化。拉伤问题的出现难以满足批量连续生产的要求,降低生产效率,增加劳动强度,降低模具寿命和被加工产品尺寸的一致性,影响了产品的外观,降低了产品质量。

模具表面处理方面,目前国内应用较多,比较常见的是各类渗氮和镀硬铬工艺,这两种表面处理方法的抗拉伤性能较好,但表面硬化效果有限,HV仅有1000左右,表面硬化层磨损后拉伤又会出现。此外,镀硬铬的镀层与模具母材机械结合,在成形压力较大时容易脱落,镀层一旦脱落抗拉伤性能也就失去。所以渗氮和镀硬铬在汽车覆盖件模具上虽然有应用,但其效果有限。PVD或PCVD的镀层(如镀钛层)也具有良好的抗拉伤性能,由于镀层硬度可以高达2000~3000HV,甚至更高,因而也具有优异的耐磨性能,只是镀层与母材结合力较差,在拉深类模具上使用时很容易使镀层脱落,发挥不出其抗拉伤和耐磨效果,有时根本就无效果,这类工艺在成形模具上应用也很有限。

实践证明,目前解决成形模具表面拉伤问题最有效、最经济的处理方法是TD覆层处理。

汽车模具镶块TD处理工艺在模具生产中遇到的技术难题

由于汽车模具镶块TD处理后,已经无法对汽车模具镶块的型面进行研磨,汽车模具镶块TD处理前后汽车冲压件发生变化成为制约汽车模具生产的一个重大技术难题,主要原因是镶块TD处理后发生变形,变形主要有以下两种形式:

第一种:模具镶块整体收缩或膨胀(体积变形);此种变形的根本原因是TD处理前后模具钢材内部组织的类型及数量发生变化,而每一种相结构的比容不同,导致镶块TD处理后体积膨胀或收缩。

(1)镶块收缩,镶块间的接缝加大,工件表面会留下压痕,严重时模具镶块报废。

(2)镶块膨胀,为装配镶块研磨量加大。

第二种:镶块形状变形(畸形变形)。通过对材料及原有热处理条件进行充分了解,采用一系列改变相结构及数量的方法,对此类变形进行有效地调整。模具镶块的变形是在TD处理的加热和冷却过程中,镶块内应力及材料的各向异性所引起,此种变形不可逆,危害比较大,具体表现是镶块的扭曲或弯曲,或镶块边缘凸起,或镶块与模座的支撑面变成凹凸不平或上述几种变形的组合。

(1)镶块的扭曲或弯曲:往往不容易矫正,虽然经过研配,镶块间接缝明显,用这种模具生产的冲压件上有明显的压痕,严重时不能生产。

(2)镶块边缘凸起:此种变形容易发生,解决方法可以在镶块边缘倒角,以克服镶块边缘凸起对冲压件的切割,损害冲压件的强度和外观,但这样处理必然在冲压件上留下压痕。

(3)镶块与模座的支撑面变成凹凸不平:TD处理后的镶块与模座平面变成凹凸不平,此种情况实践中比较常见,其危害是:如不对镶块进行研配,工作时镶块与模座的配合面受力不均匀,容易使镶块受很大的拉应力,严重时镶块被压开裂,所以一般对于模具的配合面需要研平,由此带来的问题是:由许多镶块组合的模具因各镶块的研磨量不同,带来镶块接缝处的高低差,也会在冲压件上留下压痕。