细长型可转静叶制造研究

邱兴林, 邹 斌

(东方汽轮机有限公司, 四川德阳 618000)

设计与制造

细长型可转静叶制造研究

邱兴林, 邹 斌

(东方汽轮机有限公司, 四川德阳 618000)

通过对某模化可转叶片采用材料力学的变形理论及稳定性理论进行受力分析,从而论证了加工制造的可行性。研究了可转叶片的加工过程及加工工艺,从而严控了其变形并保证了气道型面的精度。

汽轮机; 叶片制造; 车铣复合; 变形控制; 精度

可转静叶叶身薄而宽,叶柄细而长。从机械加工的角度来看,要达到其要求的参数指标难度很大。机械制造应分析材料自身的变形、加工过程的变形,并且要选择合理的机械加工工艺方案和最优化的切削参数。在新一代燃气轮机的研发过程中,正是这种可转静叶的制造成为了其研发进程的瓶颈。攻克该叶片的制造,原型机制造的难题将会迎刃而解。笔者对可转静叶的加工制造过程,进行材料的变形分析、零件的稳定性分析,以及机械加工方案的选择、孔及型线等特征加工时刀具和切削参数的选择进行论述,并对遇到的问题提出应对办法。

1 可转静叶简介

该叶片总长约300 mm,属于小型叶片。叶身型面是扭曲变截面曲面,气道长度占叶片总长的30%,整个气道型面中弦长最宽处约为总汽道长度的一半,此处截面的最大厚度不足5 mm,弦长最窄处为40 mm,出气边最小的厚度为0.41 mm,型线轮廓度误差±0.02 mm,进气角的轮廓度要求0.02 mm,型线位置度要求型线中心的偏差在直径为0.05 mm的圆内,叶片翘曲每12 mm小于0.02 mm。这样叶片型面较薄,从而易变形,其成品外形见图1,其中定位孔在装配中找正有重要作用。

图1 叶片成品外形图

2 加工工艺方案

叶片来料属于圆棒料,其毛坯尺寸为直径d×长度L=67 mm×430 mm,材料检验组别为690(σ0.02)-IIICf,根据材料手册查得,该材料属于耐热不锈钢,弹性模量E=216 GPa,适用于制作高温段工作的叶片。

由上述数据可以得出,该棒料的长度直径比i=L/d=430/67=6.42>6,根据材料力学的相关知识得知,该棒料属于细长型棒料。故先需要对其进行力学性能分析。

2.1 毛坯的变形分析

在来料没有施加除自重以外的其他荷载时,它的受力变形等效图见图2,其所示力学模型利用挠曲线方程[1]进行计算。

图2 棒料变形受力分析图

(1) 根据来料的属性计算均布荷载q。

其中:G为棒料所受重力,N;q为棒料的均布荷载,N/m;ρ为材料相对密度,kg/m3;g为重力加速度,一般为9.8 m/s2;V为棒料的体积,m3;A为棒料的横截面积,m2。

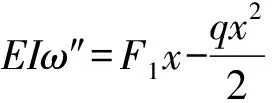

(2)根据挠曲线方程EIω″=M(x)求出[2]变形量ω。

①F1=F2=G/2=57.92 N

②I=πd4/64=9.89×10-7m

其中:F1,F2为支座反力,N;I为棒料的惯性截面矩,m4。

(1)

两边同时积分可得:

(2)

(3)

式中:E为弹性模量,GPa;C1,C2为积分常数;ω为变形量,m;ω′为ω的一阶导数。ω″ 为ω的二阶导数。

根据边界条件:

当x=0时,ω=0,可得C2= 0;当x=L时,ω=0,可得C1=-qL3/24;

故原挠曲线方程可整理为:

(4)

当x=L/2时,ω取得最大值ωmax,代入可计算得出:ωmax=-5.613×10-7m。

由上述分析可知,来料的棒料变形量很小,可以继续加工。

2.2 毛坯的稳定性分析

根据实际加工情况,会采取两端夹紧的方式进行。对其失稳的分析可以等效为两端固定的压杆临界力[3-4]的计算,其力学模型见图3。

图3 棒料的压杆临界力受力图

根据压杆临界力[5]的影响因素:(1)杆的材料属性;(2)杆的横截面积;(3)杆的长度;(4)杆的支承方式,以及材料力学关于压杆临界力的理论知识可知:

4.56×104kN

其中:Fcr为杆的临界压力,kN;μ为杆的支承系数,两端固定取μ=0.5。

由上述分析可知,来料的棒料不容易失稳,具有加工制造的可行性。

2.3 工艺方案分析

根据产品的结构特点,结合分厂现有的设备条件,采用车铣复合加工中心集成加工。由于该产品属于细长型零件,故在精车柄部和精铣气道型线时,用托盘将叶片托住,减少变形量。实践中该产品主要的工艺流程有:预粗加工→粗加工→半精车各部及粗型线→精车各部→精铣各部。

预粗加工工序尽可能多地去余量,为精加工作准备,较均匀地留量,预粗加工后的形状见图4。粗车加工单侧留2 mm余量,气道型线铣成对称方形,保证精车时旋转的动平衡。

图4 粗加工图

粗加工工序主要是气道型面粗加工,法向均匀留量1 mm;粗车各部尺寸留量1.5 mm。此工序采用双驱机床两端方形工艺头定位夹紧。两端装夹方式见图5,两端方工艺头铣成相同尺寸,并设计专用传动装置方便加工。

图5 叶片端部的装夹方式

半精车各部及粗铣型线工序仍然在双驱机床上用相同的传动装置进行,半精车圆柄各部留量0.3 mm,气道型线单侧放量0.2 mm。

随着物料从毛坯逐渐加工成成品,物料的刚性开始变差,变形也越大,故在精加工工序需要采取特别的工艺手段。精车各部工序将能车削的部位完成精车,精铣各部工序则是将能铣削的部位完成精铣。不同的是,精加工工序在柄部增加使用托盘,以减少变形量。精加工用的支承见图6,在右端的柄部增加使用了中心架,增加了产品的支承点,以减少加工变形量。

图6 叶片加工的中心架支承

上述加工方案经vericut系统仿真[6]后无过切、无碰撞,具备实物加工条件。气道部分仿真效果见图7,根据产品图的表面质量要求选择合理的铣削方式。

图7 加工策略虚拟仿真(气道部分)

通过以上加工方案,解决了产品刚性差、加工过程易变形的难题,车铣复合中心的加工能力也得到了证实。

3 加工难点

3.1 孔的加工

图8 孔的位置度及直径产品图

d=6 mm的孔先直径放量0.15 mm铣削加工,再采用铰刀铰孔,铰刀需根据机床的定位精度进行修磨。本产品这样的孔不多,数十只叶片只需一把刀就能完成。铰刀的修磨见图9,修磨需要一定技能的工人师傅来完成。

图9 铰刀的修磨

位置度测量可以在机床上用杠杆表,也可以用三坐标仪。最后得出两种检测结果基本一致,误差可以控制在0.01 mm以内,见图10。

图10 机床检测与三坐标检测对比

其中机床检测结果=数显-销半径。三坐标中的X向代表水平径向方向,Z向代表产品的长度方向,Y向代表竖直径向方向。

直径的检测采用内径千分表或通规,见图11。内径千分表和通规检测均属于相对测量,加工的实物经检测,符合要求。

图11 孔直径的两种检测方式

3.2 外环密封槽粗糙度的控制

密封槽粗糙度产品图见图12。由于切槽时满吃刀,密封槽的粗糙度难保证,减少进给量至0.05 mm,切出的密封槽基本可以满足要求。个别叶片如达不到要求,采用尼龙带抛光,效果对比图见图13。

图12 密封槽粗糙度产品图

图13 密封槽效果对比图

3.3 叶型外端过渡处尺寸及角度的测量

叶型外端过渡处的产品图见图14。对于过渡处尺寸及要求的公差带,用标准量具根本无法准确测量,工艺部门最后决定过渡处的尺寸设计专用样板,通过比较其漏光来检测,既控制了公差,又保证了产品的一致性。

图14 过渡处的产品图

3.4 型面的控制

型线轮廓度误差为(-0.03~+0.05) mm,由于物料袖珍,抛光余量可适当少,于是机加工时控制在(-0.01~+0.06) mm以内,型线最大厚度误差控制在(0.0~0.1) mm以内。

型面加工时精型面选择刀具D4R2,相冠面D6R3;主轴偏转角度均为10°;主轴转速分别S6000,S3600;进给速度均为F1200;型面衔接过渡部分≤0.01 mm;型面检测全部用三坐标仪检测。

型面加工计算刀轨[7]及加工后的气道型面效果见图15。经反复测试,型面最大厚度与三坐标检测结果一致。

图15 气道部分计算刀路及实物型线效果

4 结语

该叶片属于细长型叶片,加工时变形大,故在半精型线后,需梳理加工位置及步骤,将其余各部精加工完再精加工型线,以减少变形引起型线接刀错位。

对于精度高、要求高的产品按双工艺头装夹集成加工,且要求工艺头一次加工成型;对于型面要求高的产品,优先采用球头刀高转速、小余量切削效果会更好。在型面最大厚度的加工中预先仿真,经仿真测试后加工出实物,与三坐标检测结果一致。此法如条件允许可推广用于火电、核电叶片。

[1] 钱济成, 徐道远, 刘丽丽, 等. 材料力学[M]. 南京: 河海大学出版社, 1993.

[2] 范钦珊, 王波, 殷雅俊. 材料力学[M]. 北京: 高等教育出版社, 2000.

[3] 孙训方, 胡增强. 材料力学[M]. 4版. 北京: 高等教育出版社, 2002.

[4] 刘鸿文. 材料力学[M]. 3版. 北京: 高等教育出版社, 1992.

[5] 宋子康, 蔡文安. 材料力学[M]. 上海: 同学大学出版社, 1998.

[6] CREVELING C M. Tolerance design: a handbook for developing optimal specifications[M]. Berlin: Prentice Hall, 1997.

[7] 胡育辉. 数控机床编程技术[M]. 成都: 西南交通大学出版社, 2006.

Study on the Manufacture of a Long and Thin Variable Stator Blade

Qiu Xinglin, Zou Bin

(Dong Fang Turbine Co., Ltd., Deyang 618000, Sichuan Province, China)

Model analysis was conducted on a variable stator blade using deformation theory and stability theory involved in the mechanics of materials, so as to demonstrate the manufacturing feasibility of the blade. Meanwhile, to minimize the deformation and guarantee the precision of airway surface, the machining process and procedures were also studied for the variable stator blade.

steam turbine; blade manufacture; turning-milling compound; deformation control; precision

2016-07-14;

2016-09-03

邱兴林(1983—),男,工程师,从事汽轮机叶片的加工制造工艺研究。E-mail: qiuxinglin2005@126.com

TK263.3

A

1671-086X(2017)03-0166-05