超超临界机组水冷壁管弯曲处失效泄漏原因分析

吴优福, 侯召堂

(1. 神华(福建)能源有限责任公司, 福州 350004; 2. 西安热工研究院有限公司, 西安 710054)

材料技术

超超临界机组水冷壁管弯曲处失效泄漏原因分析

吴优福1, 侯召堂2

(1. 神华(福建)能源有限责任公司, 福州 350004; 2. 西安热工研究院有限公司, 西安 710054)

采用化学成分分析、硬度检测、金相观察、扫描电镜断口分析、断口表面腐蚀产物的能谱分析以及有限元数值模拟等手段,对某发电公司的水冷壁管失效泄漏的原因进行了分析。结果表明:水冷壁制作过程冷变形所致的残余应力和运行过程的热应力过大,是导致管子弯曲处过早失效的主要原因,腐蚀烟气对热疲劳裂纹扩展起了促进作用。

锅炉; 水冷壁管; 热疲劳; 弯曲工艺; 腐蚀烟气

水冷壁作为锅炉主要受热部分,是燃煤火电机组锅炉的重要部件之一。据有关资料统计,锅炉水冷壁、省煤器、过热器和再热器泄漏是发电锅炉设备占锅炉设备事故的60%~70%[1-2]。因此,分析泄漏原因,降低泄漏次数,成为提高锅炉经济性和运行稳定性的关键。

15CrMo是广泛应用的铬钼珠光体型耐热钢,以其良好的焊接性能和加工性能,常被用于亚临界电站锅炉的过热器、水冷壁等受热面[3]。15CrMo低合金耐热钢的使用状态通常为经正火加回火处理的珠光体+铁素体组织。但在长期服役过程中,原始组织结构会发生演变,珠光体组织中渗碳体Fe3C出现球化和分解,向热力学更为稳定的碳化物类型转化,包括M7C3、M23C6、M6C等不同类型的碳化物。随着这些合金碳化物的析出,固溶体内合金元素发生贫化,对材料高温性能有明显贡献的珠光体组织和固溶强化行为会明显弱化,劣化低合金钢的高温性能,导致材料失效[4]。文献[5-6]对15CrMo钢水冷壁的腐蚀疲劳失效进行了探讨,文献[7]借助数值模拟对水冷壁的失效原因进行分析[7]。

笔者针对某公司的发电机组中15CrMo钢水冷壁管,运行仅20 000 h后发生的泄漏事故,利用现场割取的管材进行组织结构观察,结合弯管过程的有限元模拟残余受力分布,对失效原因进行了分析。

1 试验材料与方法

水冷壁管选用的15CrMo低合金耐热钢,其规格为d=28.6 mm,δ=5.8mm。钢材的合金成分为0.15%C、0.23%Si、0.61%Mn、0.004%S、0.009%P、0.46%Mo、0.61%Mn、0.90%Cr,合金含量符合国标GB 5310—2008的要求。水冷壁设计使用状态的蒸汽条件为在保证出口工质过热度的前提下,采用较低的水冷壁出口温度430 ℃。运行20 000 h后,发生泄漏。

截取泄漏失效段的管材,用相机照相记录其裂纹的外观状态。于泄漏裂纹处横向打断,用相机记录其端口的宏观形貌。用KB-3000E硬度计测量泄漏处,管壁向火面和背火面的硬度情况。依据DL/T 884—2004 《火电厂金相检验与评定技术导则》对失效管进行金相检验,分析泄漏处金属的显微组织特征。用JEOL JSM-6460扫描电镜对断口处及裂纹尖端处的形貌进行分析,并用扫描电镜附带的EDAX GENESIS2000X-Ray能谱仪对断口处的成分加以分析。利用有限元数值计算手段,模拟分析钢管在冷弯后内部的残余应力,辅助分析在高温运行后水冷壁特殊位置出现裂缝泄漏的原因。

2 试验结果

2.1 宏观检查

图1为失效水冷壁裂纹位置图和渗透探伤照片,图2为水冷壁向火面横向裂纹打断后宏观断口照片。

图2 水冷壁向火面横向裂纹打断后宏观断口

失效水冷壁管所处位置拘束度较大,属于补焊管,变形严重,应为安装补焊过程造成的冷变形(见图1(a));水冷壁表面结垢清理后,向火面表面密集分布大量横向裂纹,弯曲变形处横向开裂尤为严重(见图1(b))。

从图2可见:水冷壁向火面横向裂纹打断后宏观断口上,裂纹被腐蚀产物所覆盖,化学清洗后可观察到明显的贝纹线,裂纹由管外壁向管内壁直线扩展,裂纹长短不一。结合向火面侧面沿环向密集分布的横向平行裂纹,水冷壁管的横向裂纹具有比较明显的热疲劳断裂的特征。

2.2 硬度检验

依据GB/T 231.1—2009 《金属布氏硬度试验第1部分试验方法》,采用KB-3000E数显布氏硬度计对失效处钢管的硬度进行检测。试验条件为负荷750 kg,保压15 s,钢球直径5 mm,试验结果见表1。从表1中数据可以看出:水冷壁管向火面的硬度值高于背火面的,但两侧的硬度仍在DL/T 438(15CrMo,HBW118~180)的控制范围。

表1 水冷壁管布氏硬度测试结果

2.3 金相检验

经检查,在水冷壁管的背火面内外壁没有发现微裂纹,为研究微观组织对裂纹形成的影响,在水冷壁管弯管附近区域的向火面一侧截取金相试样,4%的硝酸酒精为腐蚀剂。

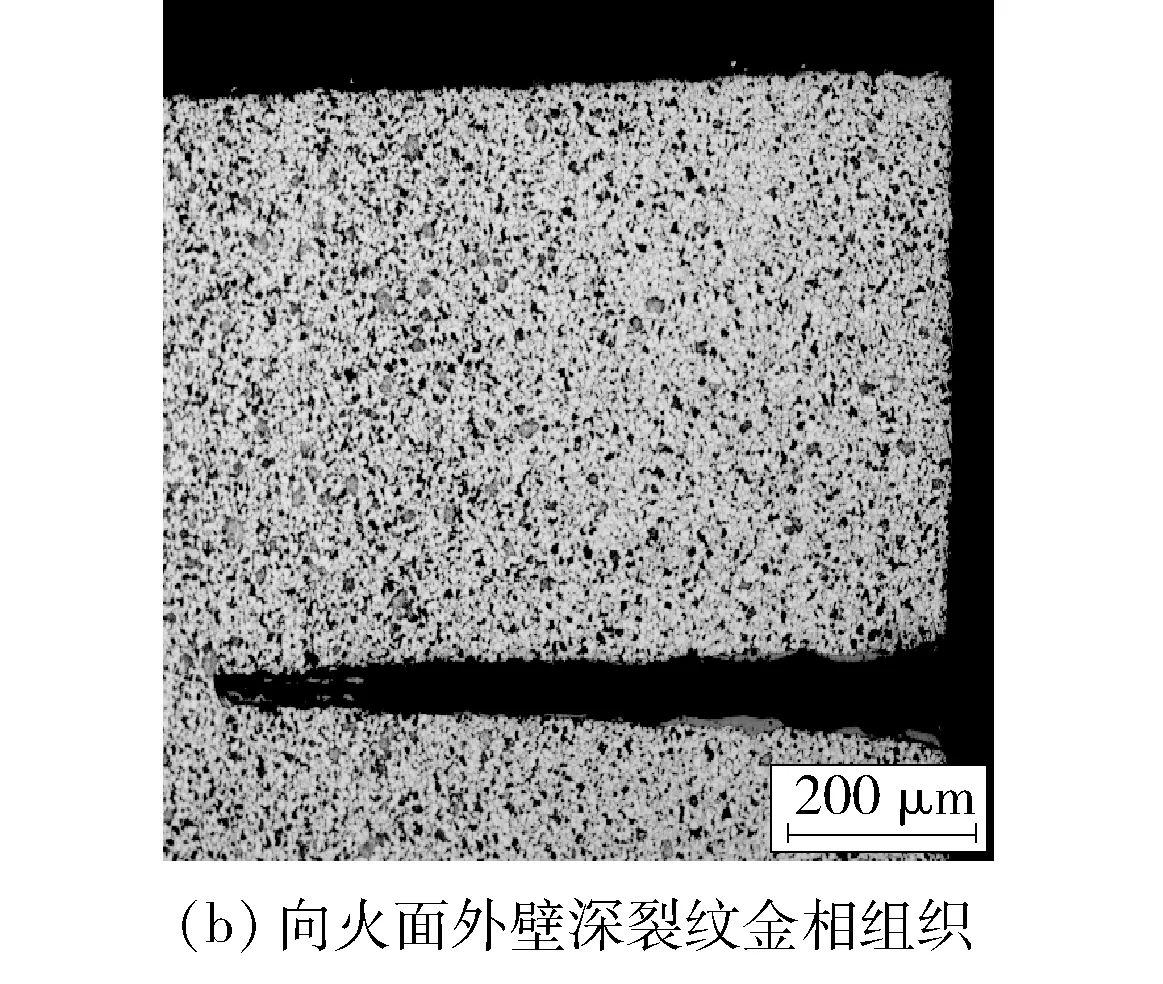

图3(a)为水冷壁管向火面一侧的纵截面低倍组织。在向火侧外壁存在大量的横向裂纹,多数裂纹形态为楔形,从外向内扩展,最大裂纹深度超过3 mm。内壁也有一些裂纹,且内壁拐角处居多,由内向外扩展,最深处约1 mm。图3(b)和图3(c)分别是水冷壁向火面外壁深裂纹和深裂纹附近微观金相组织。从图3(b)和图3(c)可以看出:水冷壁管向火面内外壁的金相组织均为铁素体+珠光体,珠光体组织形态完整,1级球化程度,属轻度球化。另外,向火侧外壁大量的横向裂纹形态为楔形(裂纹以直线扩展),由外向内扩展,裂纹端部圆钝,裂纹区域内存在氧化腐蚀产物。在裂纹尖端呈直线,说明裂纹在扩展过程中既要穿过珠光体晶粒,也要穿过铁素体晶粒(见图(3)d)。同时,裂纹发展过程中有开裂、增宽、尖端圆钝等特征,为开裂→钝化→开裂特征。向火侧的内壁也存在横向裂纹,形态与外壁裂纹类似,但数量和长度少于外壁出现的裂纹。

图3 15CrMo钢水冷壁裂纹处金相组织

2.4 断口SEM及能谱分析

图4为水冷壁管向火面外壁横向平行裂纹断面清洗后的形貌。从图4可以看出:该断面上分布有多个裂纹源区(如图中箭头所指),不同裂纹源之间有一定的高度差,每个裂纹断面上有比较清晰的呈圆弧形且相互平行的贝纹线,条纹之间的距离比较规则,并和裂纹的扩展方向相垂直,即由外向内逐渐扩展[6]。图5为水冷壁管裂纹瞬断区的形貌,断口上有明显的河流花样、舌状花样、扇形花样以及二次裂纹,具有典型的脆性断裂特征。图6为水冷壁管向火面外壁裂纹内腐蚀产物的能谱分析结果,从中可以看出,腐蚀产物主要为铁的氧化物、硫化物。至于在腐蚀产物表面检测到Al、K、Si等元素,可能与烟气中的灰尘吸附有关。

图4 向火面外壁横向平行裂纹断面形貌

图5 向火面外壁横向平行裂纹瞬断区的形貌

图6 水冷壁管向火面裂纹内腐蚀产物能谱分析结果

3 分析与讨论

综观上述检测结果,该水冷壁管的化学成分、力学性能、金相组织均满足标准要求;且水冷壁管处于运行老化初期,没有发生超温导致的严重组织劣化、性能降低的现象。由此,可以排除材质因素导致开裂失效。

失效水冷壁管横向裂纹附近金相、裂纹断口扫描电镜照片以及能谱分析结果表明,水冷壁管向火面裂纹具有这几个特征:(1)裂纹为横向平行裂纹,呈楔形;(2)内外壁均有裂纹,外壁裂纹数量多且深度大;(3)裂纹扩展具有明显的方向性,垂直于水冷壁管周向应力扩展;(4)外壁裂纹充满腐蚀性产物,主要成分为铁的氧化物和硫化物;(5)裂纹断面呈圆弧形且相互平行的贝纹线裂纹形态特征。属于典型的热疲劳裂纹。

3.1 水冷壁热疲劳机理分析

机组在运行过程中,温度存在波动,处于相对高温区运行时水冷壁受热膨胀, 但由于膜式水冷壁的结构约束, 阻碍其伸长而产生压应力,在压应力情况下,即便水冷壁管表面有原始裂纹,它也得不到扩展。机组运行温度降低,水冷壁内压应力减弱,如果收缩程度较大,在水冷壁管内部就可能形成较大的拉应力,容易在表面应力集中处产生裂纹。然而,水冷壁管局部的传热恶化也会导致壁温迅速升高,随着温度的升高,管壁材料热应力升高,材料的屈服强度下降,材料发生塑性变形。有限元模拟计算表明,15CrMo钢水冷壁在550 ℃左右产生的热应力即可超过其屈服强度引起塑性变形。当加热过程中不可恢复压缩塑性变形产生后,温度降低,钢的变形抗力升高,反向热应变受阻,导致钢内部产生附加拉应力,拉应力是热疲劳裂纹扩展的动力[7]。随着水冷壁温度的周期性变化,水冷壁所受拉、压热应力会交替变化,从而导致发生热疲劳。

失效的水冷壁管运行了2万多小时,这期间启停不过几十次。理论上而言,在仅有几十次启停应力循环的情况下,管子表层金属是不致于发生热应力低周疲劳破坏的。那么,水冷壁管之所以发生热疲劳失效大致有两个原因:第一可能是运行温度波动太大,导致管子内部产生较大的热应力,使水冷壁管过早地产生疲劳裂纹,直至失效泄漏;第二可能是从管子在安装之前弯管工艺选择不当,即弯管温度太低或者弯管速度太快,导致在弯曲处产生一些微裂纹,而后的处理又不足以使这些微裂纹重新焊合,在机组的运行过程中这些微裂纹作为热疲劳过程中裂纹源而加速了管子的失效泄漏。从第2.3节金相分析的结果可以看出,水冷壁管向火侧的内外壁的金相组织仅发生了轻微的珠光体球化,说明失效部位超温运行的可能性不大,硬度值仍在标准要求的范围之内,也说明局部超温运行的可能性不大。因此,基本可以排除超温运行因素对热疲劳失效的影响。

3.2 水冷壁弯管工艺对热疲劳开裂的影响

观察发现,失效水冷壁管向火面上的横向裂纹集中于弯管处,直管段几乎没有裂纹,说明水冷壁冷弯管变形对热疲劳开裂具有显著的影响。

用有限元数值模拟分析的冷弯管成形后残余应力的分布情况(见图7)。弯管处的残余应力最大约322 MPa,说明在冷弯过程中产生了非常大的不均匀变形,钢管作为一个整体,在变形过程中各部分要相互协调,而15CrMo钢的组织组成为珠光体+铁素体,珠光体的硬度大约230HBS,铁素体的硬度70~80HB[8],两者硬度差别显著,在冷变形过程中,珠光体难以变形,铁素体易于变形。变形过程中,珠光体由于变形抗力大而受到附加拉应力,铁素体因变形抗力小而受到压应力作用,势必在相邻的铁素体和珠光体界面上形成较大的应力集中,从而可能形成微裂纹。如果在冷弯成形后不进行高温的热处理,这些微裂纹不会自行消失,最后遗留在内部成为热疲劳裂纹源。

图7 有限元模拟水冷壁管冷弯后残余应力分布图

对水冷壁冷弯管进行550 ℃时效数值模拟,分析时效后弯管处的残余应力分布情况,见图8。水冷壁变形区域高温服役后,应力集中得以松弛,未时效的最大残余应力降至约265 MPa,而且产生了较大塑形变形。停机冷却后,水冷壁原冷弯变形区将因此承受较大拉应力,与热疲劳拉应力迭加更容易萌生裂纹。在这种情况下,原先因冷弯造成的微裂纹也更容易扩展。

图8 有限元模拟水冷壁管冷弯+550 ℃时效后应力分布图

在锅炉运行的升温阶段水冷壁受较大热负荷冲击,弯管处金属要承受较大的压应力,可能是管子产生一定的压缩变形,但是由于温度相对较低,钢内部原子迁移速度较低,冷加工过程造成的微裂纹不但不足以焊合,还有可能使其有所长大。然而,在停机冷却过程中,水冷壁弯管处又要承受较大的拉应力,而过大的拉应力会导致裂纹的萌生或原有微裂纹的扩展。

裂纹一旦萌生,受热疲劳应力循环作用,裂纹逐渐扩展,腐蚀性烟气会促使表面裂纹的扩展[9]。此外,根据Goodman关系,残余拉应力将使材料的疲劳极限下降,导致热疲劳裂纹扩展加速[10]。

失效的水冷壁管向火面所产生的横向裂纹大多集中在弯管处,而直管段几乎没有裂纹的原因,就比较清楚了。

3.3 烟气腐蚀对疲劳裂纹扩展的影响

图3(a)表明,水冷壁弯曲处附近的向火侧外表面的裂纹深度大于内表面的,内外表面上的裂纹均由表面向内扩展,说明裂纹应先在表面形成或者表面原有的裂纹向里扩展。断口处能谱分析结果表明,在断口上分布有煤燃烧灰质,比如K、S等元素在断口上含量较多,由于这些灰质吸附在裂纹尖端,使裂纹不易钝化,因此,在裂纹尖端容易形成较大的应力集中,促使裂纹扩展。

4 结语

(1) 水冷壁管失效实质是热疲劳开裂。

(2) 水冷壁管失效的根本原因是加工制造中产生的残余应力和高温运行为热疲劳裂纹的萌生、扩展提供了条件,腐蚀性烟气促进了疲劳裂纹的扩展。

[1] 冯文吉,耿进锋. 电站锅炉水冷壁爆管失效分析[J]. 金属热处理, 2009, 34(6): 104-106.

[2] 王二伟. 浅谈火电厂锅炉四管爆漏原因及防范[J]. 科技创新与应用, 2012(18): 100.

[3] 杨瑞成,傅公维,王凯旋,等. 15CrMo耐热钢Larson-Miller参数值的确定与应用[J]. 兰州理工大学学报, 2004, 30(3): 27-30.

[4] 陈荐,黄志杰,李录平,等. 30Cr2MoV转子钢蠕变过程中的碳化物变化[J]. 湖南电力, 2004, 24(6): 1-3.

[5] 史志刚,马红,唐丽英,等. 电站锅炉水冷壁管腐蚀疲劳断口分析[J]. 金属热处理, 2007, 32(S): 102-105.

[6] 江国栋,邱启明,洪茂林. 锅炉高温过热器15CrMo钢管泄漏原因分析[J]. 铸造技术, 2015, 36(8): 2029-2030.

[7] 闫明,张义民,何雪浤,等. 热疲劳斜裂纹应力强度因子有限元分析[J]. 东北大学学报: 自然科学版, 2011, 32(5): 720-723.

[8] 宋维锡. 金属学[M]. 北京: 冶金工业出版社, 2010.

[9] 刘爽,赵永宁. 火电厂屏式过热器热腐蚀失效原因分析[J]. 热加工工艺, 2009, 38(24): 185-187.

[10] 束德林. 工程材料力学性能[M]. 2版. 北京: 机械工业出版社, 2007.

Cause Analysis on Leakage Failure at Tube Bends of Water Wall in an Ultra-supercritical Unit

Wu Youfu1, Hou Zhaotang2

(1. Shenhua (Fujian) Energy Co., Ltd., Fuzhou 350004, China; 2. Xi’an Thermal Power Research Institute Co., Ltd., Xi’an 710054, China)

By means of chemical composition analysis, hardness testing, optical microscopy observation, fracture surface analysis, spectrum analysis and finite element numerical simulation, the causes leading to the leakage failure of water wall tubes in a power generation company were investigated. Results show that the failure was mainly caused by both the too large residual stress from cold deformation of water wall during fabricating process and the too large thermal stress generated during operation period, which led to the premature failure of relevant tube bends. Moreover, the corrosive flue gas also accelerated the propagation of related thermal fatigue cracks.

boiler; water wall tube; thermal fatigue; bending process; corrosive flue gas

2016-12-02;

2017-03-17

吴优福(1965—),男,高级工程师,长期从事火力发电厂管理工作E-mail: 17213008@shenhua.cc

TK249

A

1671-086X(2017)03-0188-05