一起蒸发器爆管事故的原因分析及预防措施

张 尧, 苏德林, 李光耀, 李 坎

(南通万达锅炉有限公司, 江苏南通 226014)

一起蒸发器爆管事故的原因分析及预防措施

张 尧, 苏德林, 李光耀, 李 坎

(南通万达锅炉有限公司, 江苏南通 226014)

分析了余热锅炉蒸发器爆管是由于流动加速腐蚀而导致管壁减薄的情况,提出减少锅炉启停次数及控制水质、蒸发器材料采用低合金钢管和大弯曲半径弯头,锅炉设计时增加工作压力来提高蒸发器饱和温度等整改措施。

余热锅炉; 蒸发器; 爆管; 流动加速腐蚀

锅炉管爆管时,水汽会大量喷出,常形成锅炉缺水,必须迅速正确地处理。某冶金单位一台余热锅炉出现爆管后检修,经检查发现管壁上部变薄,位置为管束进集箱处。笔者从该爆管特征、管束材质及现场运行情况等入手,对可能导致爆管的原因进行了分析,提出了改进措施,满足了锅炉运行要求。

1 故障情况

1.1 蒸发器结构

本锅炉立式布置、自然循环,蒸汽段(见图1)由进口集箱、出口集箱和管束组成。集箱由d=219 mm,δ=10 mm的钢管(材料为20/GB 3087)制成;管束由d=51 mm,δ=3 mm的钢管(材料为20/GB 3087)加焊环向绕翅片(规格:螺距8 mm、高度24 mm、厚度1 mm)制成。烟气(进口温度322 ℃)从上向下横向冲刷各组蒸发器。炉水通过两根集中下降管进入分配集箱,由连接短管引入蒸发器各下集箱。工质在管束内被加热为汽水混合物,产生的汽水混合物经上集箱由连接管引入锅筒。

图1 蒸发器示意图

1.2 故障检查

该锅炉投入运行不到一年,已发生多次爆管,封堵比例达1/4,根据现场观察,损坏位置为第一组蒸发器。第一排蒸发器管箱直接与烟气进口连接,该排管热负荷最大,烟气条件及流场波动对该排管束内介质流动工况产生较大的影响,表现在该管段内汽水比例及介质流速的波动,波动达到一定程度会造成管壁的磨损。

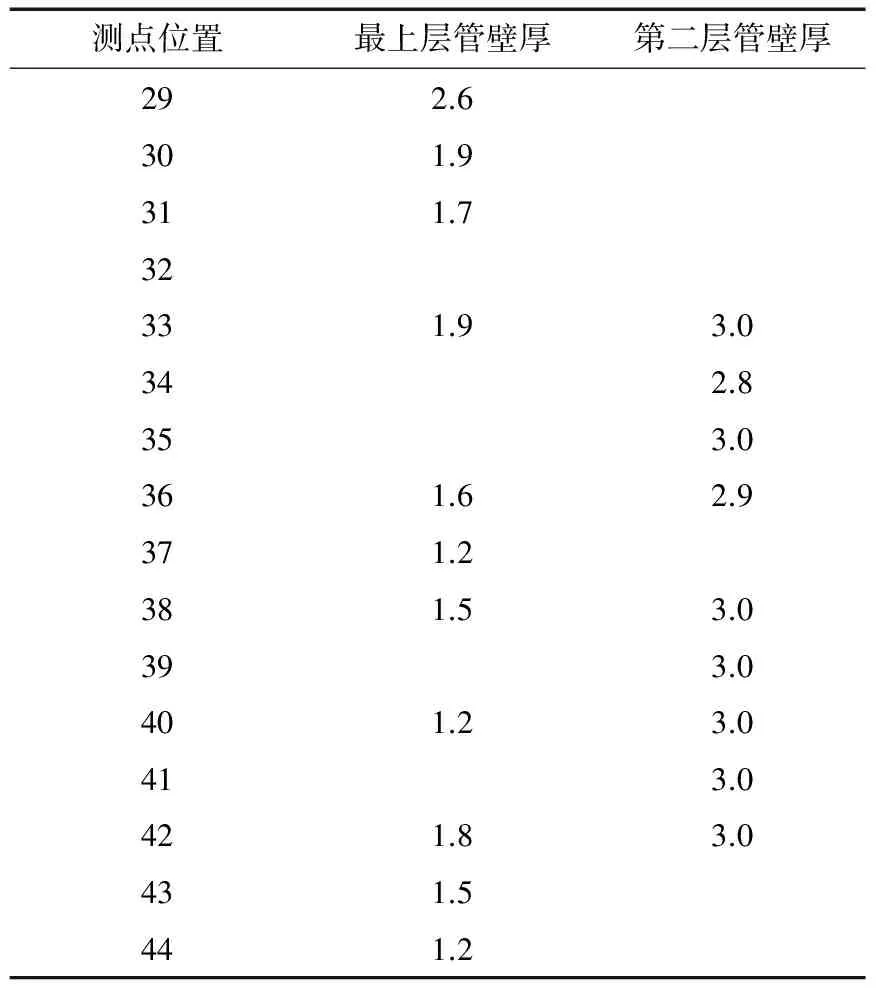

局部区域爆管在同类型锅炉中并不常见,现场所截取的管段表明爆管原因是管壁厚减薄。而减薄区域全部发生在管子上半部内表面,从弯头处开始逐步轴向延伸,径向上顶点最薄,进而沿圆周向两侧均匀过渡,手感光滑,无明显凹坑顿挫感 (见图2),各管的最大减薄量在0.1~1.8 mm,此排管束壁厚及第二层管束(沿烟气流动方向)的现场测量结果见表1。

图2 管子减薄区域示意图

表1 管束壁厚的现场测量结果 mm

表1(续)

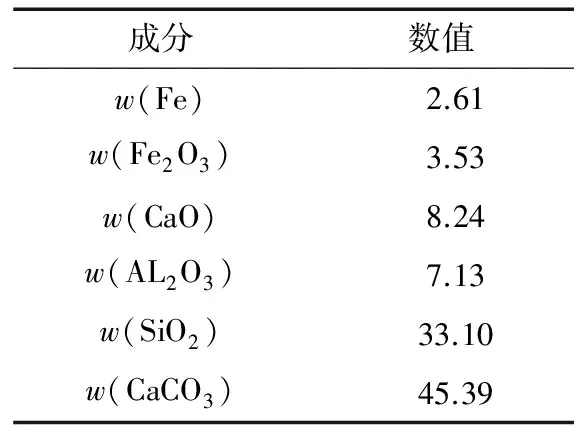

另外从锅筒内清理出的铁屑(见图3)足足超过10 kg,这些铁屑一直沉积在锅筒底部,取样检测到水质有变,但无法采取有效措施,导致其越积越多。对锅筒中沉渣样进行分析结果见表2,水垢化验分析结果见表3。

图3 锅筒铁屑

表2 锅筒沉渣样分析结果 %

表3 锅炉爆管水垢化验分析结果 %

烧结炉受热管内壁发现有红色铁的氧化物存在,初步判定为沉渣。壁厚减薄的管子外观良好,无外部腐蚀,因此可确定壁厚减薄是由内向外腐蚀的结果;腐蚀区域面积大,内壁表面存在大量密密麻麻的蜂窝状蚀坑,壁厚减薄明显。据反映炉窑工艺生产过程是周期性的,烟气波动大,蒸发量不稳定。

2 原因分析

2.1 锅炉蒸发器爆管原因

锅炉蒸发器爆管一般原因归纳为:

(1) 给水水质不符合标准要求,甚至没有进行给水处理,使管子结垢或腐蚀,造成管壁过热、强度下降使管子破裂。

(2) 管内水循环遭到破坏,水循环停滞、倒流或汽水分层、下降管带汽等。

(3) 烟气长期磨损,特别是受热面管子处于烟气拐弯处或正面被冲刷处。

(4) 设计缺陷,强度计算、壁温计算等不符合要求。

(5) 锅炉受热面管管材不合格,在制造安装时未发现裂纹、夹层、结疤、夹渣,或焊缝质量不好等。

(6) 运行管理不善,缺乏运行管理制度,操作水平不规范,甚至违章等操作[1]。

2.2 爆管部位分析

图4为管子腐蚀减薄区域示意图,打剖面线部分为腐蚀减薄区。现场对爆管割管检查,减薄区位于出口集箱处,沿工质流向在弯头及弯头前部区域。该管子设计计算压力1.6 MPa,计算温度取260 ℃,按GB/T 16507.4—2013 《水管锅炉受压元件强度计算》,设计计算厚度为1.79 mm,取用3 mm,完全符合要求。锅炉管子爆管与设计壁厚选择无直接关系。

图4 管子腐蚀减薄区域示意图

蒸发器整个回路采用自然循环,根据水动力计算,第一组蒸发器在各运行工况下局部循环倍率最小为11,循环流速0.31 m/s,工质运行温度190 ℃。对同一根管子而言,顶部含汽量最大,汽水混合物流速最高。与出口集箱连接管子弯头附件,汽水混合物的流向在此改变,极易发生冲刷腐蚀。

求得的雷诺数Re=109<2 000,因此工质处于层流状态。文献[2]中规定对流受热面不发生汽水分层的最低质量流速300 kg/(m2·s),该排管束质量流速虽然小于此数值,但考虑到运行工况是低温低压,根据现场运行经验是安全可靠的[2]。

2.3 流动加速腐蚀(FAC)

流动加速腐蚀(FAC),即通常附着在碳钢表面上的保护性磁性铁垢(Fe3O4)保护层溶解到了流水或湿蒸汽流中。流动加速腐蚀主要发生在疏水管线、辅助给水管线、汽水分离层中流速不太高的管道中。碳钢管道流动加速腐蚀的微观机理分为三步:第一步,电化学反应,铁原子被氧化,在金属-氧化膜界面上不断产生新的亚铁离子;第二步,亚铁离子在多孔的氧化膜中扩散;第三步,氧化膜-水流界面上的亚铁离子溶解,扩散进入流体的边界层中,并被流体带走。

其中,电化学反应的阴极和阳极反应如下:

阴极

Fe→Fe2++2e-

(1)

阳极

O2+2H2O+4e-→4OH-

(2)

生成的亚铁离子和氢氧根离子结合为氢氧化亚铁,而氢氧化亚铁不稳定,会转化为固态的四氧化三铁保护膜,吸附在碳钢表面。反应方程式如下:

Fe2++2OH-↔Fe(OH)2

(3)

4Fe(OH)2+2H2O+O2↔4Fe(OH)3

(4)

水溶液中Fe(OH)2与Fe(OH)3相互碰撞,生成Fe3O4。在流速不高的情况下,Fe3O4氧化膜逐渐溶解于流体中并被流体带走,于是新的Fe3O4氧化膜形成,再被溶解、带走。当Fe3O4溶解于水或汽水混合物的速度大于Fe3O4的生成速度,并且流体还将腐蚀反应的中间产物带走,这就促进腐蚀反应正向进行,此过程持续进行,碳钢管壁就发生了减薄现象(见图5)。

图5 FAC机理及影响因素

2.4 流动加速腐蚀影响因素

现场爆管主要发生在烟气流向第一层受热面,减薄区域全部发生在管子上半部内表面,管子金属外观良好,无外部腐蚀,这些现象与FAC很相似。

影响流动加速腐蚀的主要因素有温度、工质流速、材料中合金元素及给水化学成分等。流动加速腐蚀最容易发生的温度在120~190 ℃,最严重在150 ℃,Fe3O4在150 ℃水中溶解度最大,腐蚀速度也达到了最大值。在碳钢中加入易钝化的Cr、Ni、Mo等合金元素,这些金属自身不但容易形成结构致密的耐蚀氧化膜,还有助于碳钢表面形成结构致密的羟基氧化铁保护膜。

3 预防措施

3.1 整改

由于该台蒸发器管损坏严重,已无法修复,只能作更换处理,对壁厚减薄的管子用12Cr1MoVG材料进行局部替换。在处理爆管管束时,首先要将破裂部位连同附近变形管段一起割除,并向外延伸100 mm,在更换短管时,对接焊缝间距不小于150 mm;其次不得在弯头处割断,要连同弯管一起割换;再次对事故管不能采取截断堵接法;最后在修复后按TSG G0001 《锅炉安全技术监察规程》的要求,对锅炉本体进行水压试验。

锅炉运行中,应尽量避免由于压力随负荷波动频繁剧烈,减少锅炉启停;做好水处理工作;按规定加药,按制度做好排污工作。对系统水汽控制工况进行优化调整,以减缓蒸发器系统的FAC。目前可利用锅筒的加药系统,通过此加药系统往低压炉水添加氨水来提高低压炉水的pH值,控制其在9.5~9.7[3]。

3.2 预防

由于余热锅炉的入炉烟温度和烟气流量及锅炉运行受整个工业生产负荷变化的影响大,在锅炉设计时要根据产生余热烟气的特点,计算不同工况运行条件。通过本次事故分析,笔者认为应在以后设计中进行优化:

(1) 烟气流向第一、二排管子的吸热量占蒸发受热面比例最多,弯头部分由于涡流作用,扰动加剧,大大提高了腐蚀速率,从锅炉运行安全可靠、经济性等方面综合考虑,尽量将可能存在流动加速腐蚀区域的碳钢管子更换为低合金钢管子,如15CrMoG、12Cr1MoVG或T22钢;采用大弯曲半径弯头或直管段的形式改善流场[4]。

(2) 余热烟气波动大,蒸发量不稳定,设计时尽可能提高工作压力,以提高蒸发器饱和温度。蒸发器壁面处介质剧烈相变过程对金属氧化膜有很强的破坏作用,在满足设计运行要求下,热负荷较大的回路中,尽量采用单独的循环回路,使局部循环倍率大于50,循环流速应大于0.4 m/s。

对于已经投产的机组,运行操作过程中应采取以下措施:

(1) 实时监测低压给水、炉水、饱和蒸汽、过热蒸汽中氢气含量及锅筒腐蚀情况,尤其是只有锅筒无除氧器余热炉。

(2) 利用机组检修机会,在FAC腐蚀易发区,即高温烟气侧对管子局部进行测厚或割管检查,发现问题及时消除。

(3) 优化余热锅炉运行工况,从现场运行入手,设法减小烟气温度变化幅度及频率[3-4]。

4 结语

通过对余热锅炉蒸发器爆管事故的原因进行分析,得出流动加速腐蚀及余热烟气波动大导致管束在出口集箱处爆管,并从设计和现场运行方面提出了预防和控制措施。如有条件,也可建立壁厚减薄的数学模型,编制计算机程序,计算碳钢管道剩余壁厚。

[1] 刘树礼, 刘宇航. 工业锅炉安装、运行、维修禁忌手册[M]. 北京: 机械工业出版社, 2008.

[2] 上海发电设备成套设计研究所. 电站锅炉水动力计算方法: JB/Z 201—1983[S]. 上海: 上海发电设备成套设计研究所, 2001.

[3] 王利宏, 单建明, 李伟, 等. 联合循环余热锅炉中的流动加速腐蚀[J]. 发电设备, 2010, 24(6): 409-413, 429.

[4] 黄杰. 低压蒸发器换热管泄漏原因分析及处理措施[J]. 广东电力, 2013, 26(5): 107-110.

Cause Analysis on Tube Burst Accident of an Evaporator and the Preventive Measures

Zhang Yao, Su Delin, Li Guangyao, Li Kan

(Nantong Wanda Boiler Co., Ltd., Nantong 226014, Jiangsu Province, China)

An analysis was conducted on the tube burst accident of a waste heat boiler's evaporator, which was found to be caused by thickness reduction of the tube wall due to flow-accelerated corrosion. To prevent such failures from happening again, corrective measures were proposed, such as reducing the start/stop frequency of boiler, control the water quality, adopting the low-alloy steel as evaporator material, enlarging the radius of tube bends, raising the working pressure during boiler design to improve the saturation temperature of evaporator, etc.

waste heat boiler; evaporator; tube burst; flow-accelerated corrosion

2016-07-27;

2016-08-24

张 尧(1985—),男,工程师,长期从事余热锅炉产品的研发与设计工作。E-mail: 261334369@qq.com

TK227

A

1671-086X(2017)03-0219-04