酚回收装置溶剂萃取效率的影响因素

牟 亮

(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古鄂尔多斯 017209)

酚回收装置溶剂萃取效率的影响因素

牟 亮

(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古鄂尔多斯 017209)

酚回收装置用于处理污水汽提脱酸脱氨后的含酚污水。通过萃取工艺脱除污水中的酚,得到粗酚产品,处理后的稀酚水外送至污水处理场的高浓度污水处理系统。主要分析了操作过程中的一些影响萃取效率的因素。

酚回收;萃取;含酚废水

萃取精馏法是从高浓度含酚废水中回收酚类物质的主要方法,利用酚在萃取剂中和水中溶解度的不同而达到回收酚和净化含酚污水的目的,利用酚和二异丙基醚的挥发度的不同通过精馏的方法来分离粗酚和二异丙基醚。

煤直接液化过程中产生的工业废水中,含有硫、氨和5 000mg/L左右的酚类物质。由于高浓度的酚会对下游污水生化处理产生严重的毒害抑制作用,因而在进入生化处理前进行脱酚预处理,同时可以得到产品粗酚。

酚回收装置的目的是处理污水汽提装置来的含酚、氨的净化水,将回收的氨水送回汽提装置,脱酚、氨后的稀酚水一部分送到加氢稳定装置回用,另一部分废水能够进入生化处理装置进一步处理,同时得到产品粗酚。

酚回收装置是煤制油分公司的配套子项目,由化工部第二设计院设计、建设。

装置按单系列设计,总生产能力为处理含酚污水93t/h,排出稀酚水92.7t/h。

1 工艺路线

1.1 装置工艺路线的特点

酚回收装置采取先萃取脱酚后精馏脱氨工艺,萃取溶剂采用二异丙基醚,通过对萃取物进行蒸馏回收达到萃取溶剂循环回收利用。另外酚回收装置工艺流程分五个部分,即萃取、溶剂和氨的脱除、溶剂的回收、废液系统及溶剂贮存。

1.2 基本原理

含酚污水进入转盘萃取塔的上部,与从塔下部注入的二异丙基醚形成逆流接触。利用酚在萃取剂中和在水中溶解度的差异,使溶质进行液液传质,把酚水中含有的酚萃取出来,从而达到组分分离的目的。萃取过程包括以下三步:

(1)含酚污水(原料液)与二异丙基醚(萃取剂)充分混合接触,完成溶质传质过程;

(2)含溶剂净化废水(萃余相)和萃取物(萃取相)的分离过程;

(3)从萃取相和萃余相中回收萃取剂的过程,通常用蒸馏方法回收。

本装置属于水—酚—二异丙基醚体系,一般控制二异丙基醚与酚水的体积比为1∶7至1∶10,水在二异丙基醚中的溶解度为0.55%;二异丙基醚在水中的溶解度为0.85%(25℃)。

2 酚的回收与脱除

含酚废水处理方法可分为化学法、生化法和物化法三类。溶剂萃取法就是物化法处理含酚废水中的一种。溶剂萃取法是从高浓度含酚废水中回收酚类物质的主要方法,该法具有能耗低、脱酚效率高、占地面积小、设备投资少、操作简单,且可有效回收利用酚类物质等特点,因而在废水脱酚中得到广泛应用[1]。该方法是利用酚类物质在萃取剂中的溶解度大于在水中的溶解度的性质,使废水中酚类物质转移至萃取剂中,从而实现酚类物质的脱除。萃取剂再生后可循环使用[2]。

在萃取工艺方面,目前常用物理萃取法,所用的萃取剂有苯、重苯、轻油、重溶剂油、乙酸乙酯、二异丙醚等[3];另外还有络合萃取法,主要利用络合剂与酚类物质反应生成络合物,使其转移至萃取相内,再进行逆向反应使酚类物质得以回收,萃取剂可循环使用。常用的络合剂有磷酸三丁酯、三辛胺、三辛基氧膦等。

由于异丙醚具有分配系数高,而再生温度低(68.5℃),易于回收,可循环利用,能够提高萃取效率,热能利用好,再生不会发生水解,在水中溶解度低等优点,广泛应用于现有大规模废水脱酚工业中。

3 萃取效率的影响因素与分析

污水气提来的含酚废水实际萃取过程中的液液相平衡体系的非理想性较强,影响因素很多,导致较低的萃取效率,可能的原因包括萃取塔本身结构、萃取剂和萃取的环境等因素引起。在不能改变萃取塔结构的前提下,分析萃取剂和萃取的环境。

3.1 萃取温度和萃取塔转盘转数的影响

酚回收装置运行过程中,含酚废水进装置的温度基本在40~45℃范围内,转盘萃取塔的转数控制范围在26~28r/min,温度和转盘萃取塔的转数的控制都属于利于萃取的操作条件,对萃取效率的影响很小。

3.2 界面控制对萃取效率的影响

转盘萃取塔的萃取界面控制稳定是萃取操作的重要操作条件之一,由于二异丙基醚萃取酚得到的萃取物和水基本不溶,在萃取塔顶部产生一个萃取物与水的分层,故萃取界面的相对稳定对于萃取效果及精馏塔的操作非常重要,界面控制不稳定,界面波动很大,造成萃取物和水无法形成一个相对稳定的分离界面。萃取物容易带水,当萃取物进入酚塔进行精馏分离时,这将严重影响精馏塔的操作,影响萃取剂的再生效果。

3.3 原料水带油对萃取效率的影响

循环溶剂醚含量低的原因之一是油的影响,从表1可以看出,含酚废水中的油含量超过200mg/L甚至更高,而出水中的油则小于100mg/L。由于醚类物质与油类物质之间可以相互溶解,脱除的油类物质一部分进入粗酚中,还有部分轻质油残留在了溶剂中。所以原料水带油也是影响萃取效果的一个重要因素,当油类物质溶解到萃取剂(二异丙基醚)中后,会导致萃取剂的变质,严重影响萃取剂的萃取效果,当油类物质溶解到萃取物中时,将严重影响精馏塔的分离效果,直接导致萃取剂的纯度下降,影响萃取剂的萃取效率。

表1 酚回收装置进出水中油含量对比

3.4 物料性质对萃取效率的影响

由于原料水中酚的成分复杂,其中有单元酚、二元酚及多元酚的存在,使用二异丙基醚萃取脱酚技术较难实现对多元酚的高效脱除。主要原因是二异丙基醚对单元酚萃取时分配系数较高,对酚在萃取剂中有较大的溶解度,故有好的萃取效果,而对于二元酚及多元酚,由于其亲水性强,在萃取时的分配系数较低,萃取效果较差。

3.5 萃取剂循环量对萃取效率的影响

醚水比例是影响脱酚效果的一个重要因素。在过去很长时间里,当出水中酚含量超标时,操作员会加大注醚量,醚水配比一度大于1∶7(设计1∶7至1∶10),即使是这样出水仍不能保证达标且回收的醚纯度也不达标,醚水比例超出设计值导致酚塔超负荷运行。影响萃取剂的纯度主要是萃取物精馏时精馏塔的操作影响的。精馏塔超负荷运行,萃取剂再生效果差,纯度下降,萃取能力下降。主要原因是当萃取效果变差时,没有准确的分析影响萃取的原因,随意增大萃取剂的循环量,导致精馏塔的进料量增大,精馏塔超负荷,塔盘效率下降,塔顶产品二异丙基醚的纯度降低。处理措施,降低萃取剂的循环量,降低精馏塔的负荷,重新建立精馏塔的平衡,恢复精馏塔的正常操作。

3.6 精馏塔操作对萃取效率的影响

回流比过小,精馏就是利用回流的手段实现多次接触蒸馏的过程,在实际操作中,回流是精馏操作的一个必不可少的操作条件,回流比的大小直接影响精馏塔的分离效果。由于塔底热源不稳定,在温度波动时,单纯的依靠降低回流量(减小回流比)来控制塔顶温度,导致了精馏塔的精馏段塔盘没有足够的液相来和气相换热,精馏段的塔盘不起作用。单纯的依靠提馏段根本达不到分离精度的要求。这直接导致了塔顶产品的不合格。处理方法,在蒸汽温度波动时,及时增大蒸汽量,以维持塔底热源的稳定,使塔的回流比大于塔设计的最小回流比。

3.7 pH值对萃取效率的影响

脱酸脱氨后的含酚废水经换热后进入转盘萃取塔上部,通过溶剂二异丙醚与含酚废水的逆流萃取脱除废水中的酚类物质。装置操作萃取条件为,pH值约为9.5,萃取温度为45℃,二异丙醚和含酚废水的体积比为1∶7至1∶10,经转盘萃取塔萃取后,得到脱酚净化水。

二异丙醚对酚类物质的平均分配系数为20,略高于单元酚的分配系数。以苯酚为例,当pH值在5~8时,苯酚的分配系数基本恒定,增加到8.5左右,分配系数开始骤降,到pH值大于12时,很难从水中萃取出苯酚。

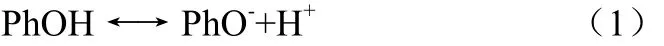

在溶剂萃取过程中,一般情况下被萃取溶质以分子态进入有机相,离子态的被萃取溶质留在水中。酚类物质属于弱酸,在水中会发生微弱的电解,且电解程度受水相中pH值的影响。在酸性条件下几乎不发生电离,以分子状态存在,而在pH值大于8时的碱性溶液中,酚开始发生电离,以苯酚为例:

当pH值大于8.5时,离解更加显著。离子态的基团亲水性更强,在水中的溶解度大幅提高,进而造成萃取体系分配系数的下降。

含酚废水进入萃取塔上部,萃取环境的pH值约9,甚至更高,不可避免地降低了酚类物质的分配系数,影响萃取效率。因此,降低萃取体系pH值,保持萃取体系较好的萃取环境,这将是改善脱酚效率的关键。

4 结论

1)针对操作中出现的问题,从理论的角度分析酚回收操作。萃取效率低是酚含量超标和COD过高的主要原因,原因之一是脱酸脱氨后的含酚废水pH值过高,导致萃取效率急剧下降所致。

2)过大的注醚量导致酚塔负荷过高,而酚塔超负荷运行的情况下醚溶剂的再生效果就会很差,从而形成恶性循环。

3)对于带油,采取多级除油方式,除去原料水中的浮油,对于乳化的油,采取了加入破乳剂的方法去除。虽然采取了以上措施,除去大量的浮油,但是对于乳化油的去除效果不是很理想,目前还没有一个好的的解决办法。另一种解决办法是将酚塔扩能,提高萃取塔进料的醚水比例,以此来弥补由于油等其他物质的存在影响循环溶剂质量的不足,从而实现出水酚含量达标的目标。

[1] 曾炳蔚.我国含酚废水处理技术应用近况[J].石化技术与应用,1997,4(1):63.

[2] 江燕斌,钱宇.炼油碱渣废水处理萃取剂反萃再生实验研究[J].化学工程,2002,30(5):58.

[3] 周志远,何丽萍,郭海彦联合萃取法处理高浓度含酚废水[J].北方环境,2003,28(3):57-58.

Influencing Factors of Solvent Extraction Efficiency in Phenol Recovery Unit

Mou Liang

Phenol recovery unit is used to remove the phenol wastewater from the wastewater after deacidification and deacidification.The phenol in the effluent is removed by the extraction process to obtain the crude phenol product,and the treated dilute phenol water is sent to the high concentration sewage Processing system.The article analyzes some of the factors that affect the extraction efficiency during the operation.

phenol recovery;extraction;phenol wastewater

TK019

A

1003–6490(2017)05–0003–02

2017–04–20

牟亮(1987—),男,内蒙通辽人,助理工程师,主要从事工艺操作相关工作。