熟化工艺对G-ABS凝聚颗粒粒径和致密度的影响

刘 姜,王 亮,张 辉,梁皓月,李 睿,单崇杰,宋振彪,陆书来

熟化工艺对G-ABS凝聚颗粒粒径和致密度的影响

刘 姜,王 亮,张 辉,梁皓月,李 睿,单崇杰,宋振彪,陆书来

(中国石油天然气股份有限公司吉林石化分公司合成树脂厂,吉林省吉林市 132021)

被破碎的聚丁二烯与丙烯腈和苯乙烯的接枝共聚物破乳凝聚物在熟化温度条件下收缩,形成粒径小、结构松散的“初级”凝聚颗粒,这些“初级”凝聚颗粒经过不断非弹性碰撞和完全非弹性碰撞,形成粒径较大、致密度较高的“高级”凝聚颗粒,在此过程中,凝聚颗粒超声处理前后的累计粒径分布达50%时所对应的粒径(D50)的变化值(ΔD50)随熟化时间的变化可分为三个阶段。在第二阶段,因凝聚浆液表观黏度降低,颗粒间发生非弹性碰撞概率增大,使凝聚颗粒的ΔD50在短时间内迅速下降。升高熟化温度可加快凝聚颗粒收缩的速率,增大凝聚颗粒碰撞时的形变量,使D50增大;提高搅拌速率,可同时增加碰撞时的动能和碰撞频率,显著降低ΔD50。

聚丁二烯 丙烯腈 苯乙烯 接枝共聚物 凝聚 破乳 熟化致密度

聚丁二烯与丙烯腈和苯乙烯的接枝共聚物(G-ABS)胶乳破乳后形成的凝聚物,实际上是一种软“凝胶”。这种软“凝胶”结构松散,无法直接进行脱水和干燥,因此,必须对“凝胶”进行熟化。熟化过程中,软“凝胶”在搅拌器的剪切作用下破碎,在一定温度条件下快速收缩脱水形成“初级”凝聚颗粒,这些“初级”凝聚颗粒经过不断非弹性碰撞和完全非弹性碰撞后,逐渐形成具有一定粒径和致密度的凝聚颗粒[1-2]。熟化后,凝聚颗粒的粒径和致密度对后续脱水洗涤和干燥工序有很大影响,在一定程度上直接决定了一套丙烯腈-丁二烯-苯乙烯三元共聚物生产装置的产能[3-4]。本工作主要研究了熟化工艺对G-ABS凝聚颗粒粒径和致密度的影响。

1 实验部分

1.1 原料

G-ABS胶乳,中国石油天然气股份有限公司吉林石化分公司合成树脂厂生产;浓硫酸,天津光复精细化工有限公司生产;NaOH溶液,自制,w(NaOH)为40%。

1.2 主要仪器与设备

10 L玻璃釜,山东牟平曙光精密仪器厂生产;HH-1型数显恒温水浴锅,常州国华电器有限公司生产;BT-9300H型激光粒度仪,丹东百特仪器有限公司生产。

1.3 实验过程

固定凝聚浆液的总量为6 500 g,干基质量分数为16%~20%,浓硫酸加入量为干基的2.35%,根据G-ABS胶乳固含量计算所需加入量和水量。根据计算结果向玻璃凝聚釜内加入脱盐水和浓硫酸。

当玻璃釜内稀酸的温度达到90.0 ℃时,将预热到65.0 ℃的G-ABS胶乳倒入玻璃釜内。当温度升至83.0 ℃时开始计时,凝聚约15 min后,将温度设定为102.5 ℃,开始升温。达到熟化温度后,开始计时,进入熟化阶段。

熟化过程中,每5 min取一次凝聚浆液,测试浆液中颗粒的累计粒径分布达50%时所对应的粒径(D50)(即粒径大于它的颗粒占50%,小于它的颗粒也占50%)以及超声3 min后D50的变化值(ΔD50),考察凝聚颗粒粒径和致密度随熟化时间的变化。

1.4 性能测试

向激光粒度仪的检测池中加入800 mL脱盐水,启动搅拌器和循环泵,循环清洗整个检测通道约1~2 min。在与机器相连的电脑上启动检测程序,检测背景噪音是否满足测试要求,当背景噪音满足要求后,向检测池中加入10~15 mL凝聚浆液,循环1~2 min后,进行连续10次测试,测试结束后记录D50的平均值。

在循环泵和搅拌器启动的情况下,打开检测池超声波发生器,超声处理试样3 min,再次对试样连续测试10次,测试结束后记录D50的平均值,与之前的结果进行差减,差值记为ΔD50。

2 结果与讨论

2.1 G-ABS凝聚浆液熟化过程跟踪与分析

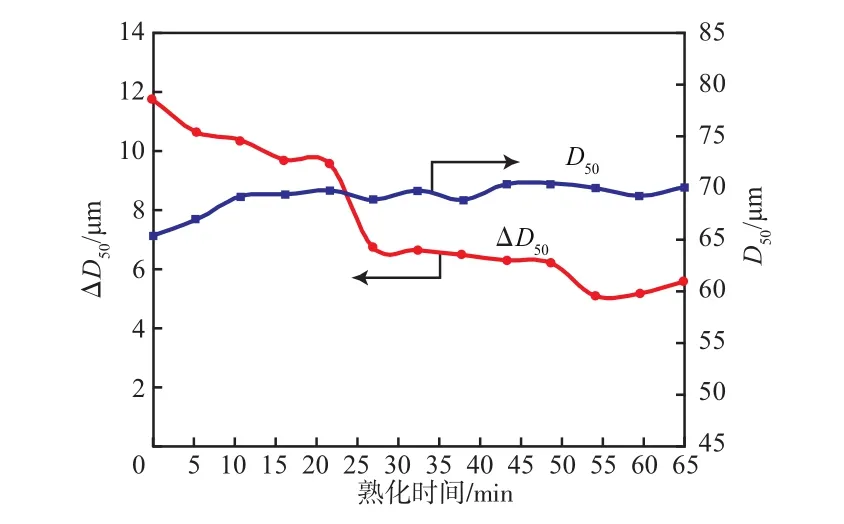

用10 L玻璃釜进行G-ABS胶乳凝聚和熟化,浆液固含量为18%,熟化温度为92 ℃,熟化过程中搅拌速率为300 r/min。从图1可以看出:在熟化过程的前10 min,凝聚颗粒的D50从65.40 μm增至69.28 μm,10 min后D50的增速减缓并趋于稳定;ΔD50随熟化时间的变化可分为三个阶段:第一阶段,ΔD50缓慢下降,在此过程中,“凝胶”在高温条件下逐渐收缩脱水,由于凝聚浆液中游离水增多,表观黏度逐渐降低,此阶段凝聚颗粒结构见图2a;第二阶段,因表观黏度降低,搅拌强度相对提高,凝聚颗粒碰撞过程中动能增加,发生非弹性或完全非弹性碰撞概率增大,使凝聚颗粒的ΔD50在短时间内迅速下降,凝聚颗粒进入快速熟化阶段,此阶段凝聚颗粒结构见图2b;第三阶段,随着熟化时间的延长,凝聚颗粒在互相碰撞黏结和搅拌桨剪切破碎的过程中,ΔD50继续缓慢下降,熟化进入稳定期,此阶段凝聚颗粒结构见图2c。

图1 凝聚颗粒D50和ΔD50随熟化时间的变化Fig.1 Curing time as a function of D50and ΔD50of agglomerated particles

图2 不同熟化阶段凝聚颗粒结构Fig.2 Structure of agglomerated particles at different stages of curing

2.2 熟化温度对凝聚颗粒粒径和致密度的影响

固定凝聚浆液固含量为18%,其他凝聚条件不变,分别在92,93,94 ℃条件下进行熟化,考察熟化温度对凝聚颗粒D50和ΔD50的影响。从图3可以看出:在熟化过程的前10 min,凝聚颗粒的D50迅速增加,10 min后D50的增速减缓并趋于稳定。当熟化温度从92 ℃升至94 ℃,熟化结束时凝聚颗粒D50增加约3.00 μm,可见熟化温度升高可明显增加凝聚颗粒的平均粒径。

图3 熟化温度对凝聚颗粒D50的影响Fig.3 Curing temperature as a function of D50of agglomerated particles

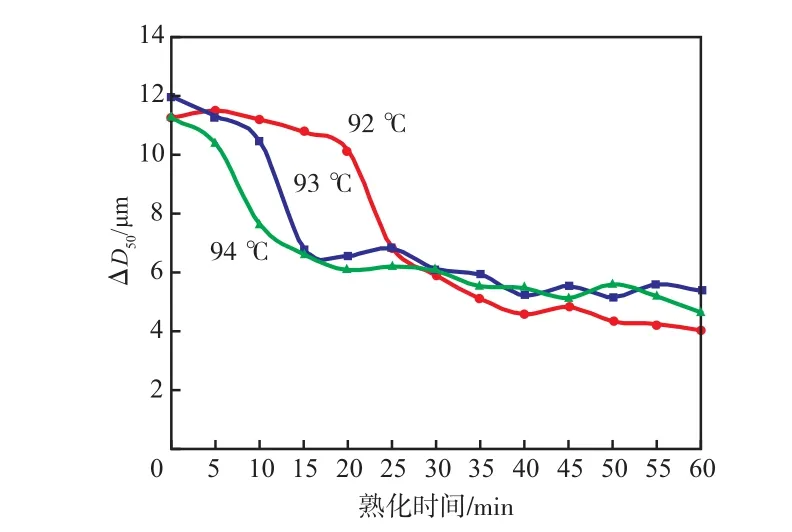

熟化釜内凝聚颗粒的碰撞可分为弹性碰撞、非弹性碰撞和完全非弹性碰撞。只有进行非弹性碰撞和完全非弹性碰撞时,小颗粒才有可能互相黏结形成大粒径的颗粒。熟化温度升高,使核/壳结构的G-ABS凝聚颗粒在碰撞时形变势能降低,提高发生完全非弹性碰撞的概率,增大了颗粒粒径。升高熟化温度还可使“凝胶”的收缩脱水速率加快,使凝聚浆液更迅速地进入到ΔD50的快速下降阶段,致密度迅速提高(见图4),形成粒径较大、致密度较高的“高级”凝胶颗粒。

图4 熟化温度对凝聚颗粒ΔD50的影响Fig.4 Curing temperature as a function ofΔD50of agglomerated particles

在凝聚颗粒发生非弹性碰撞和完全非弹性碰撞时,较高的熟化温度虽可增加完全非弹性碰撞的概率,增大凝聚颗粒粒径,但碰撞时颗粒的动能没有提高,凝聚颗粒的结构依然较松散,熟化结束后凝聚颗粒致密度无明显提高。

2.3 浆液固含量对凝聚颗粒粒径和致密度的影响

固定凝聚浆液总质量,熟化温度和搅拌速率,通过改变脱盐水和G-ABS胶乳的比例来改变凝聚浆液固含量,比较在同样熟化条件下,浆液固含量对凝聚颗粒粒径和致密度的影响。从图5可以看出:浆液固含量对D50和ΔD50均有一定影响。熟化结束后,与固含量分别为18%和20%的凝聚浆液相比,固含量为16%的凝聚浆液中颗粒的D50下降

2.00 ~3.00 μm,ΔD50下降1.50~2.00 μm。较低的浆液固含量在一定程度上降低了凝聚颗粒发生互相碰撞的概率,使D50减小;同时由于凝聚浆液黏度降低,凝聚颗粒运动速率增加,动能增大,导致发生非弹性碰撞时颗粒形变量增加,凝聚颗粒的致密度有所提高。反之,提高浆液固含量可提高凝聚颗粒碰撞概率,使D50显著增加,但随着凝聚固含量的提高,体系黏度增加,凝聚颗粒的运动速率降低,动能下降,发生非弹性碰撞时,颗粒形变量较小。

图5 浆液固含量对凝聚颗粒D50和ΔD50的影响Fig.5 Solid content of slurry as a function of D50andΔD50of agglomerated particles

2.4 搅拌速率对凝聚颗粒粒径和致密度的影响

其他凝聚条件不变,固定凝聚浆液固含量和熟化温度,调整熟化阶段玻璃釜的搅拌速率,从图6看出:搅拌速率的改变对凝聚颗粒的D50和ΔD50均影响较大。熟化结束后,与熟化阶段搅拌速率300 r/min的凝聚浆液相比,搅拌速率提高100 r/min后,凝聚颗粒的D50降低约5.00~6.00 μm,ΔD50减小1.80~2.00 μm。提高搅拌速率一方面可增加凝聚颗粒碰撞时的动能,另一方面增加了碰撞的频率,能更有效地提高凝聚颗粒的致密度。

图6 搅拌速率对凝聚颗粒D50和ΔD50的影响Fig.6 Stirring rate as a function of D50and ΔD50of agglomerated particles

3 结论

a)在G-ABS胶乳破乳凝聚后的熟化过程中,被剪切破碎的“凝胶”在熟化温度下首先进行收缩脱水,形成粒径小,结构松散的“初级”G-ABS凝聚颗粒。这些“初级”颗粒在熟化过程中不断发生非弹性碰撞和完全非弹性碰撞,形成粒径较大,致密度较高的“高级”凝聚颗粒。

b)升高熟化温度,不但可加快凝聚颗粒脱水收缩的速率,还能增大凝聚颗粒碰撞时的形变量,提高“初级”凝聚颗粒发生完全非弹性碰撞形成“高级”凝聚颗粒的概率,使颗粒粒径增大。

c)提高搅拌速率,可同时增加凝聚颗粒碰撞时的动能和碰撞频率,显著提高凝聚颗粒的致密度。

[1] 张玉婷,吕彤. 胶体与界面化学[M].北京:中国纺织出版社,2008:208-210.

[2] 沈钟,赵振国,王果庭.胶体与表面化学[M].北京:化学工业出版社,2004:106-109.

[3] 娄玉良. ABS装置凝聚系统浆液粒径的调整[J].黑龙江石油化工,2011,11(4):26-27.

[4] 韩洪义,李小军. 高胶ABS凝聚工艺研究[J].合成树脂及塑料,2011,28(2):43-45.

Effect of curing process on particle size and density of G-ABS agglomerated particles

Liu Jiang,Wang Liang,Zhang Hui,Liang Haoyue,Li Rui,Shan Chongjie,Song Zhenbiao,Lu Shulai

(Synthetic Resin Plant,Jilin Petrochemical Branch,PetroChina,Jilin 132021,China)

The grated acrylonitrile-butadiene-styrene emulsion breaking agglomerates were crushed and contracted in curing process to prepare primary loosely agglomerated particles in small size. These primary particles form senior particles in large size and high density after continuous and completely inelastic collision. When accumulative particle size distribution reaches 50%(D50)before and after ultrasonic treatment,its variation(ΔD50)vary with curing time,which can be divided into three stages. The low apparent viscosity of slurry in the second stage leads to greater probability of inelastic collision between particles,which has reduced ΔD50significantly. Curing temperature can be improved to accelerate the shrinking rate of particles and the increasing distortion in collision,which brings about larger D50,whereas a higher stirring rate can improve the kinetic energy and frequency of collision,and reduce ΔD50at the same time.

polybutadiene; acrylonitrile; styrene; grafted copolymer; condensation; demulsification;curing density

TQ 322

B

1002-1396(2017)03-0073-04

2016-12-19;

2017-03-16。

刘姜,男,1981年生,硕士研究生,高级工程师,2007年毕业于江苏大学材料工程专业,现主要从事ABS树脂和SAN新产品的开发工作。联系电话:13674413515;E-mail:jh_liujiang@petrochina.com.cn。