基于模糊神经网络的多电机同步控制技术

徐 玲

(烟台工程职业技术学院,山东 烟台 264006)

基于模糊神经网络的多电机同步控制技术

徐 玲

(烟台工程职业技术学院,山东 烟台 264006)

针对多电机同步驱动伺服系统因不同电机特性、不平衡扭矩等因素引起的同步偏差问题,以数控机床双电机驱动系统为研究对象,以提高机床加工精度为目标,对双电机同步控制方法展开研究。传统PID控制参数无法自动调节,只能在特定工况实现最优控制。基于此,利用模糊规则推导神经网络的权重系数,实现系统参数满足不同作业条件下的需要。为验证算法的先进性,分别对传动轴的进给速度、控制电机的输入电流以及传动轴的位置误差进行仿真分析和测试。研究结果显示,与传统控制方法相比,本控制算法可有效实现从动电机对主动电机的跟随,减小两个传动轴的同步误差,从而大大提高工件的加工精度,抗干扰能力强,为多电机同步控制理论的研究提供一定参考。

主从控制; 模糊神经控制; 双电机同步; 机床

0 引 言

大型数控机床常采用2个独立的伺服电机共同驱动工作台,以提供大动力、高功率的加工要求[1]。由于不同电机特性、负载不平衡扰动等问题的存在,2个电机工作过程中常出现同步误差,降低了机床的加工精度[2]。解决这一问题的关键在于保证2个电机在运行过程中转速一致,这就亟需设计一种有效的同步控制策略。

文献[3]中针对不同电机功率分配不平衡将导致同步误差问题,设计了模糊控制器与迭代算法,从而实现2个电机的功率平衡;文献[4]中设计一种基于反步法的自适应鲁棒控制器,采用双电机同步联动的方法消除传动系统中的间隙,保证了较高的控制精度;文献[5]中利用机理分析法,将电机的特征参数折算到负载上,仿真结果验证了双电机驱动的优越性;文献[6]中针对多电机强耦合性、非线性等特点,基于偏差耦合策略与模糊控制建立双电机同步系统模型;文献[7]中为提高双直线电机同步精度,采用模糊规则对切换增益逐次进行改进,在满足滑模可达性的前提下逐步削弱抖振现象。

在此基础上,本文对双电机驱动数控系统运动特性展开分析,找出影响同步控制精度的相关因素,为研究控制策略提供依据。在主从控制方式的基础上提出模糊神经网络PID控制策略,最终实现缩小同步误差,提高控制精度的目的。

1 双电机驱动数控系统运动特性分析

双电机同步驱动数控系统主要由交流伺服电机、传动轴、滑台、工作台等部件组成。在伺服电机的驱动下,传动轴将旋转运动转化为滑台的左右移动,滑台上面的工作台上下移动,组成复合轴,共同作用下完成加工动作,其结构如图1所示[8]。

图1 双电机驱动同步控制系统简图

系统可视为工作台与滑台的组合体,若不计摩擦、负载干扰等因素的影响,对双电机同步系统进行动力学分析。

系统受力平衡方程为[8-9]:

(1)

式中:

(2)

电机的电枢电压方程为:

(3)

式中:R1为电枢电路的电阻;I1为电机电枢的电流;L1为电枢电路的电感;E1为电枢的反电动势。

把负载折算到电机上,看作是一个整体,则电机的运动惯量方程为:

(4)

式中:Td为伺服电机产生的电磁转矩;TL为折算到电机转子上的负载力矩;Jd为电机转子的转动惯量;JL为负载折算到电机转子上的转动惯量;γ1为电机的转角;D1为电机转子的黏性阻尼系数;DL为负载的黏性阻尼系数。

可见,数控机床双电机同步控制系统是一个多变量、时变性、强耦合的复杂系统,常用的解耦方法计算量大,复杂烦琐,一般需要进行相应的补偿设计,控制精度受到很大影响,寻求一种简单、高效的控制策略是研究双电机同步控制的重点。

2 双电机同步控制策略

双电机同步控制多采用同等和主从两种控制方式[10]。同等控制方式是对2个电机同时输入相同的控制信号,从而达到同步驱动的控制形式。同等控制过程两个系统相互独立,互不影响,当一个系统受到干扰与理想输出不一致时,将会产生无法消除的偏差,无法满足高精度数控机床的精度要求;主从控制方式是指只对主动电机输入理想的控制信号,然后把主动电机输出结果作为从动电机的目标输入,从而保持从动电机对主动电机的跟随控制,以达到同步驱动的控制形式,如图2所示。主从控制过程中,从动电机时刻跟随主动电机的反馈信号,弥补了同等控制存在的不足,同步控制精度较高,所以,本研究将采用主从方式进行控制。

图2 双电机同步主从控制方式方框图

传统PID控制是一种基于比例、积分和微分的线性控制方式,具有简单容易实现等优点,广泛应用于各个领域, 其控制规律为:

(5)

式中:KP,TI,TD分别为比例、积分与微分系数。

多电机控制是一个多变量、非线性、强耦合性的系统,干扰因素较多,很难建立精确的数学模型,为解决传统PID控制器参数无法实时在线整定的问题,将模糊控制与神经网络控制相结合,建立模糊神经PID控制器,对控制参数进行实时在线整定,满足不同工况的参数变化,以抵消干扰引起的控制偏差,如图3所示[11-13]。

图3 模糊神经PID控制原理

模糊神经网络是一个5 层前馈网络,分别为输入层、模糊化层、模糊推理层、归一化层和输出层,如图4所示。本文采用2个输入节点,分别与输出的偏差以及偏差变化率相连接;有3个输出节点,分别与PID控制器的参数相连接[14-15]。

图4 模糊神经网络拓扑结构图

第1层:输入层。各个节点与输入向量的各分量xi=[x1,x2,…,n]T连接,分别代表一个语言变量,起着连接下一层的作用。

(6)

第3层:模糊推理层。每个神经元节点代表1条来自规则库的模糊规则,功能是匹配第2层得到的隶属度,计算每条规则的适用度。

第4层:归一化层。实现归一化计算。

第5层:输出层。将模糊化后的变量清晰化,实现反模糊计算。网络总输出等于第4层各节点输出与其对应权重的乘积,输出为PID参数的整定结果。

3 仿真分析

将模糊神经PID控制策略用于数控机床双电机同步系统中,2个电机采用主从控制跟随模式,其结构如图5所示。

图5 双电机同步控制系统框图

将所建模型在Matlab/Simulink仿真平台中进行仿真分析,仿真参数如下:电机轴转动惯量0.014 5 kg·m2,工作台与工件质量和200 kg,传动比0.004 m/rad,传动轴长度1.5 m,滑台质量280 kg,传动轴进给速度13 mm/s。

取两传动轴的进给速度及主从电机的控制电流作为分析指标进行仿真,并把仿真结果与传统PID控制策略相对比,结果如图6~9所示。

图6 传统PID控制的进给速度

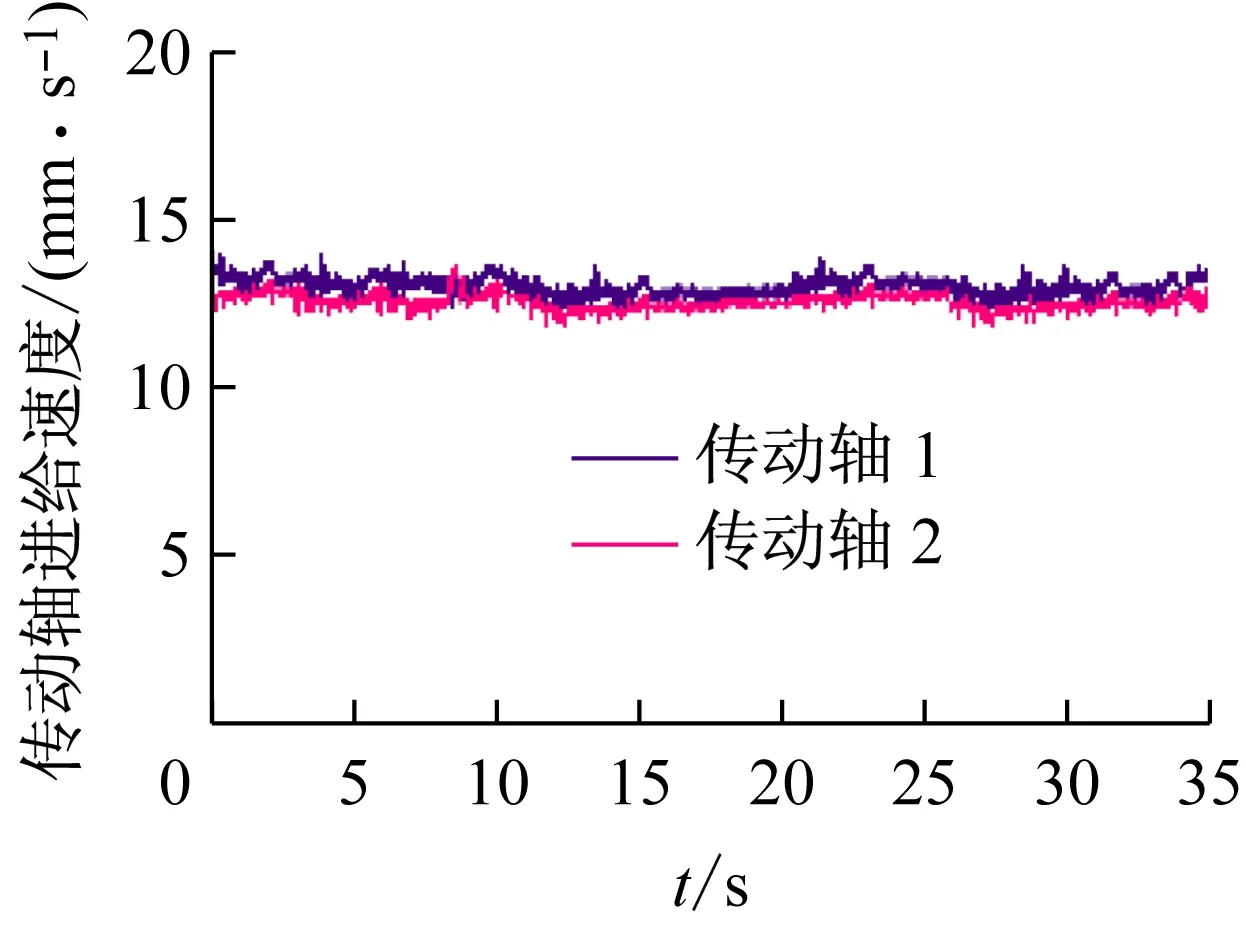

图7 模糊神经PID控制的进给速度

仿真结果表明,由于电机特性、制造误差、负载扰动等因素的存在,使2个伺服电机输出结果各不相同,引起2个传动轴的驱动速度不一致,这势必造成工作台运行过程中受到不平衡力的作用,影响工件的加工精度。与传统PID控制策略相比,本研究所采用的基于主从控制的模糊神经PID控制策略响应速度更快,鲁棒性好,更好地保持了伺服电机驱动的一致性。

图8 传统PID控制下电机控制电流

图9 模糊神经PID控制电机控制电流

4 实 验

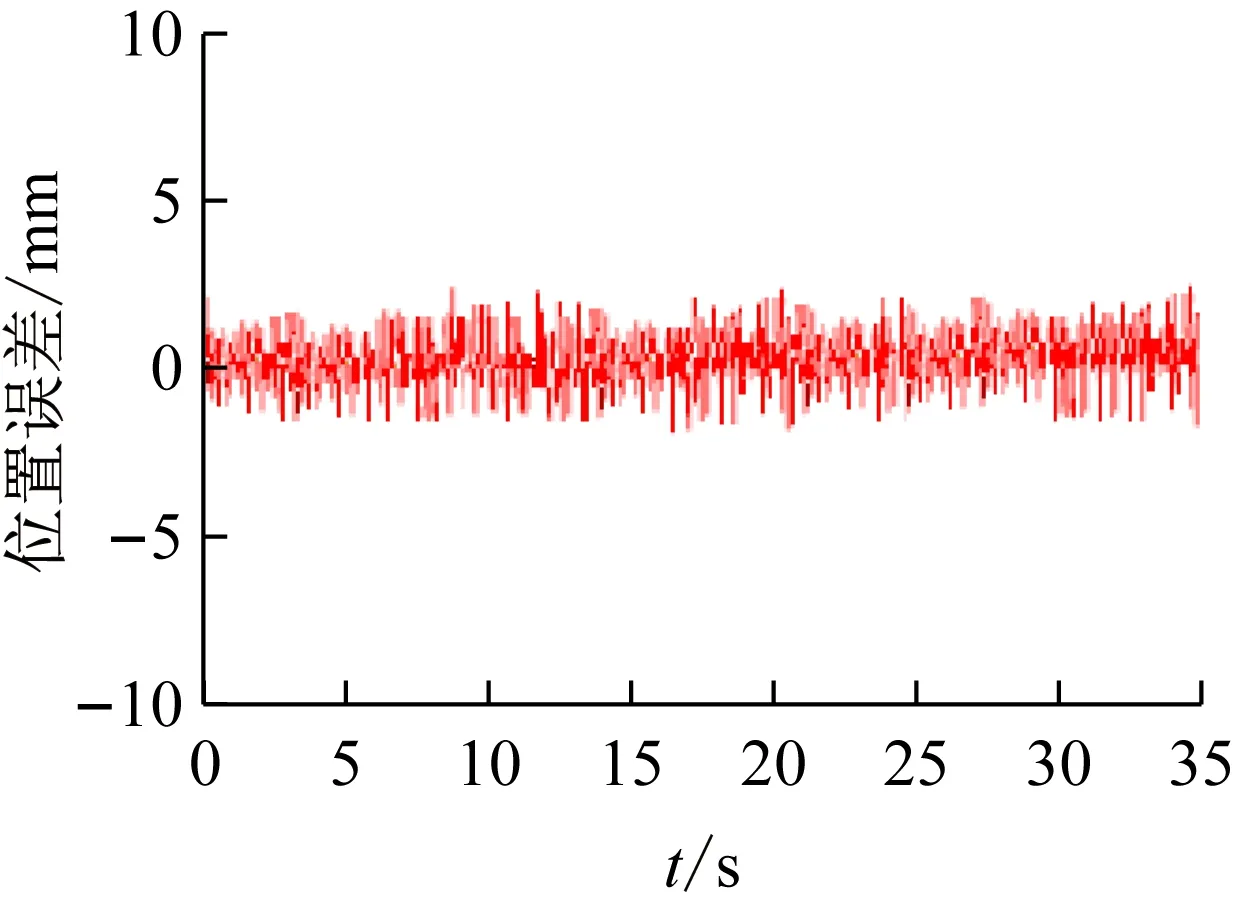

以某数控机床为样机进行实验测试,所用伺服电机的型号相同,额定转速3 000 r/min,机床的进给速度13 mm/s,对2个传动轴的实时位置误差进行测试分析,结果如图10、11所示。

图10 传统PID控制传动轴误差

图11 模糊神经PID控制传动轴误差

结果表明,相比传统PID控制,本研究所提出的控制方案能大幅缩小两根传动轴的位置误差,同步控制精度大幅提高,说明从动电机相对于主动电机有比较理想的跟随性,测试结果与仿真一致。

5 结 语

针对数控机床双电机驱动系统中存在的同步误差问题,将模糊控制与神经网络控制用于控制器设计过程中,以适应系统参数的不断变化。首先对双电机驱动系统进行动力特性分析,找出影响双电机同步精度的因素,并基于主从控制方式提出了模糊神经PID控制策略。同时,将传动轴的进给速度和实时位置、电机的控制电流作为研究指标进行仿真分析和实验测试。结果表明,从动电机相对主动电机具有很好的跟随性,能有效减小同步误差的幅度,大大提高了机床的加工与控制精度,所提出的控制方案可行。

[1] 刘 丹.龙门移动式加工中心双直线电机同步控制的研究[D].沈阳:沈阳工业大学,2013.

[2] 程 瑶,梁 滔,赵万华.动梁式龙门机床双轴同步系统的模型建立及不同步误差分析[J].机械工程学报,2013,49(13):174-182

[3] 薛晨旭,韩峻峰,林 川,等.双电机同轴驱动系统功率追踪算法研究[J].计算技术与自动化,2015,34(2):33-37

[4] 李萍萍,袁新星,王 冯,等. 基于反步法的双电机同步联动伺服系统自适应鲁棒控制[J].南京理工大学学报,2014,38(6):769-774.

[5] 唐念华.重型数控机床双电机同步联动伺服系统的设计与研究[D].哈尔滨:哈尔滨理工大学,2008.

[6] 王桂荣,马梦娜,刘大亮.基于遗传算法寻优的双电机控制系统研究[J].电气传动,2014,44(9):45-48.

[7] 郭 超,王家军,俞枭辰.双永磁同步电动机的交叉耦合同步协调控制[J].杭 州电子科技大学学报,2013,33(6):115-119.

[8] 陈 威. 双电机同步驱动伺服系统的鲁棒动态控制[J].信息与控制,2013,42(5):625-638

[9] 王得蔚, 杨孝敬.单神经元自适应二维 PSD 控制的双电机同步系统[J].电源技术,2012,39(9):1368-1370.

[10] 王庆明,孙 怡. 基于模糊PID控制的直流电机同步控制系统[J].机电工程,2012,29(5):493-496.

[11] Liu H X, Li S H. Speed control for PMSM servo system using predictive functional control and extended state observer [J]. IEEE Transactions on Industrial Electronics, 2012, 59(2): 1171-1183.

[12] 曹先庆,朱建光,唐任远.基于模糊神经网络的永磁同步电动机矢量控制系统[J].中国电机工程学报,2006,26(1):137-141.

[13] 张成俊, 张李超,史玉升,等. 基于 FPGA 的多路电机同步控制器设计[J].微电机,2012,45(10):38-52.

[14] 王延博,佃松宜,向国菲. 基于新型模糊补偿器的多电机同步控制研究[J].计算机仿真,2016,33(2):389-392.

[15] 范 岩. 多电机同步控制策略的改进[J].机电工程,2007,24(6):65-66.

Research and Experiment of Multi-Motor Synchronous Control Based on Fuzzy Neural Network

XULing

(Yantai Engineering & Technology College, Yantai 264006, Shandong, China)

For multi-motor servo system, deviations caused by the characteristics of the motors, torque imbalance and other factors make synchronization control difficult. Hence, an NC machine with double motors driving system is selected as research object, and the machining accuracy as the research goal. Control parameters of traditional PID are determined by optimal control of some special cases, hence cannot be automatically adjusted. This paper uses the fuzzy rules to derive the weight coefficients of the neural network, and makes the system parameters to meet the needs of different operating conditions. In order to verify the advantages of the algorithm, the feed rate of the driving shaft, the input current of the motor and the position error of the drive shaft are simulated and tested, respectively. The results show that compared with the traditional control method, this control algorithm can effectively realize the active motor to follow driven motor, the synchronization error is reduced by two drive shafts. It greatly improves the machining accuracy, has strong anti-interference ability. The results provide some reference for the research of multi-motor synchronous control theory.

master-slave control; fuzzy neural network; dual motor synchronization; machine tool

2016-07-11

国家自然科学基金项目(31672348)

徐 玲(1981-),女,山东烟台人,讲师,研究方向为自动控制。Tel.:13562501128;E-mail:xuling1981@126.com

TM 341

A

1006-7167(2017)04-0016-04