基于模型试验和CFD模拟的大型汽轮发电机转子通风系统优化

刘维维,安志华,郭 闯

(1. 哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040;2. 哈尔滨电工仪表研究所, 黑龙江哈尔滨 150028)

基于模型试验和CFD模拟的大型汽轮发电机转子通风系统优化

刘维维1,安志华1,郭 闯2

(1. 哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040;2. 哈尔滨电工仪表研究所, 黑龙江哈尔滨 150028)

以1 400 MW汽轮发电机转子通风系统为例,通过通风模型和CFD流体分析软件分别研究了转子副槽形式和转子槽楔出风面积对转子风量和风速的影响。该文的研究结果对实现汽轮发电机转子温升均匀分布具有重要参考价值。

通风模型;CFD;汽轮发电机;转子

0 引言

随着核电总装机容量的不断增加,核电汽轮发电机的工作性能受到更为广泛的关注。汽轮发电机容量越大,相应的转子轴向长度越长,如何使转子温升均匀分布是汽轮发电机冷却设计的关键问题。汽轮发电机转子的通风特性对整个发电机的通风系统有着十分重要的影响。

本文以1 400 MW空冷汽轮发电机转子为例,通过通风模型和三维流场计算分析对转子副槽形式和转子槽楔出风口形式进行了研究。研究成果对实现空冷汽轮发电机转子内空气流动及转子温升分布具有重要参考意义。

1 通风模型

大型汽轮发电机转子通风模型以相似模拟为基础,近似认为转子通风道内流动属于粘性不可压轻流体的定常等温流动,通过保持模型与实体的几何完全相似、Re相等实现对真机的流场研究。

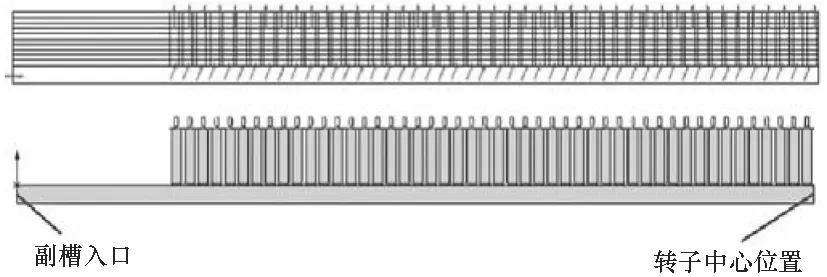

本文研究的汽轮发电机转速高,铁心细长,风路尺寸相差很大,因此通风模型与真机的比例选择为1∶1,考虑对称性,长度方向取转子铁心长的1/2建立模型。整个系统由转子通风模型、供风系统、测试系统等组成。由于通风模型采用静态方式对旋转的真机转子进行模拟,所以在风机选择上考虑了真机转子旋转时产生的压力,故选取高压离心风机(压力:10 000~11 600 Pa,流量:4 610~7 376 m3/h)作为转子通风模型的供风系统。转子通风模型如图1所示。

图1 汽轮发电机转子通风模型

转子通风模型以基础板为基础,可以实现对7种不同的转子槽型通风情况的试验研究。在基础板上设计了转子各个模拟槽的定位止口,方便转子各模拟槽之间的定位和固定。转子模拟槽之间设有盖板,用于密封和区分不同的风路。长度方向上,一端用密封板和挡板进行密封,另一端与转子风机通过连接段相连并使用螺栓固定。

转子模拟槽结构如图2所示,采用分瓣组装,主要结构包括齿槽加工、副槽垫条、槽底垫条、线圈股线、楔下垫条、楔下垫片、槽楔和连接螺栓。其中副槽垫条可以实现同一槽型下直副槽和斜副槽的变换。转子线圈通风孔是通风模型中尺寸很小的部分,为了模拟与真机接近的尺寸和粗糙度,采用了与真机不同的加工方式,达到模拟流道内真实情况的目的,保证这些路径内的流体流动与真机内气体流动处于相似状态。转子线圈由铜排改为钢板,转子齿槽材料与真机相比也更为经济,整个转子通风模型既节约了模型制造成本又缩短了模型的加工时间。试验过程中,风机先工作1 h以上,保证转子槽内空气流动达到稳定,然后再进行槽楔出口的风速测量。

图2 转子模拟槽示意图

2 转子通风形式对比

汽轮发电机转子通风主要有轴向-径向通风(如西门子900 MW汽轮发电机[1])、槽底副槽通风(如大亚湾电站GEC900 MW汽轮发电机[1])、气隙取气斜流通风(日本三菱公司1 333 MW冷却发电机[2])几种。

本文对上述转子模拟槽中的直副槽径向通风结构、斜副槽径向通风结构、轴向-径向通风结构几种转子通风方式进行仿真分析及试验研究。为缩短计算时间,对模型进行了合理简化。

2.1 副槽形式

径向通风是汽轮发电机转子中较为常见的一种通风冷却方式,此处研究的转子冷却与通风模型只对应考虑1/2轴向长度的转子冷却风道。1/2转子线圈上共开有48对径向通风孔,这些通风孔大小相等,节距相同,如图3所示。针对直副槽结构和斜副槽结构进行的分析计算及试验,直副槽尺寸为36 mm×75 mm,斜副槽在副槽入口处尺寸为36 mm×75 mm,转子中心位置处尺寸为36 mm×30 mm。槽楔出风口均为Φ18 mm。试验中通过调整副槽垫条实现直副槽和斜副槽的变换。计算及试验结果见图4、图5和表1。

图3 径向通风结构示意图

图4 计算及试验结果

图5 直副槽结构压力和速度计算结果

因为冷却气体的流速大小直接影响到发热部件的温度分布计算中的边界条件。从计算和试验结果可以看出,斜副槽结构与直副槽结构相比沿轴向的风量更加均匀,从防止局部过热,使转子线圈沿轴向温度更加均匀角度考虑,建议在这种径向通风结构下采用斜副槽结构。如果采用直副槽结构,沿轴向的最高风量是最低风量的近2倍(试验结果),这容易引起温升的较大差异,可能会出现低风速区域温升过高的问题。

2.2 转子槽楔形式

多段轴向-径向斜副槽通风结构如图6所示,1/2转子线圈上共开有40个腰圆形通风孔,每10个为一组共4组。针对不同的槽楔出风口尺寸进行了如下研究:一种采用相同槽楔出风口尺寸Φ18 mm;另一种采用组合槽楔出风口尺寸,从副槽入口至转子中心位置,5个槽楔为一组、直径依次为Φ18-Φ14-Φ18-Φ14-Φ14-Φ12-Φ14-Φ12 mm。

图6 轴向-径向通风结构

图7为计算得到的转子通风道内的压力云图和速度矢量图,具体计算结果以及对应试验结果如图8和表2所示。综合CFD计算和转子通风模型试验可知,计算结果和试验数据比较吻合;采用Φ18 mm槽楔出风口时出风风量在0.009~0.00 14 m3/s范围内变化,且呈现越靠近转子中心位置风量越高的趋势;采用组合槽楔出风口大小后,各个出风口之间风量变化明显变小,风量分配比较均匀。

图7 压力和速度矢量计算结果

图8 CFD计算及试验结果

需要注意的是,转子线圈冷却与转子线圈通风道内的空气流速有关。上述风量结果反映的是槽楔

表2 风速测试结果 m/s

出口位置的风量, 虽然槽楔出口处由于面积不同导致风速相差很多,但是由于混合槽楔结构下通过各个转子线圈通风通道内的风量是较为均匀的,且线圈通风孔尺寸相同(均为面积相同的腰圆孔),也就是说,在转子线圈各个通风道内的风速可以认为与风量是成正比的,故风量越均匀,转子线圈通风道内的流速越均匀。所以相对等槽楔出风口结构,大小混合的槽楔出风口结构更利于转子线圈的冷却。

3 结语

本文通过对1 400 MW空冷汽轮发电机转子通风模型试验及流场计算分析得出如下结论:

1) CFD计算结果与转子通风模型测试结果比较接近;

2) 对于转子径向通风孔结构,采用斜副槽设计转子通风孔内风量、风速分布更为均匀,更利于转子的冷却。

3) 对于转子轴向-径向斜副槽通风结构,可通过调节槽楔出风口尺寸来实现风量分布的控制,此结构下,建议从副槽入口至转子中心方向采用槽楔出风口面积逐渐减小的设计,这样更利于转子的冷却。

[1]汪耕,丁舜年.1 000 MW级大型汽轮发电机开发设计研究课题总结(上)[J].上海大中型电机,2001(3):2~5.

[2]魏书慈.国外汽轮发电机冷却方式发展综述[C].国外大电机,1979(1):1~7.

刘维维,1985年生,女,2011年毕业于哈尔滨工业大学,硕士。现工作于哈尔滨电机厂有限责任公司哈尔滨大电机研究所,从事电机通风冷却研究工作,工程师。