油船底边舱下折角结构加强多方案优化设计

杨 旭高 处邱伟强

(1.上海交通大学船舶海洋与建筑工程学院 上海200240;2.中国船舶及海洋工程设计研究院 上海200011)

油船底边舱下折角结构加强多方案优化设计

杨 旭1,2高 处2邱伟强2

(1.上海交通大学船舶海洋与建筑工程学院 上海200240;2.中国船舶及海洋工程设计研究院 上海200011)

协调共同规范(CSR-H)对油船货舱区底边舱下折角细网格直接强度分析和精细网格疲劳强度分析提出了强制要求。以某大型油船货舱底边舱下折角有限元计算为例,探讨了四种货舱区底边舱下折角结构加强方案,为后续符合CSR-H规范的油船底边舱下折角结构设计提供参考。

下折角;油船;细网格;多方案

引 言

油船底边舱下折角是指货舱区底边舱斜板与内底板相交处,该节点连接着内底板、底边舱斜板、旁底纵桁、双层底实肋板和舭部强框,是油船船体结构的典型高应力区。2016年4月1日发布实施的油船共同结构规范(以下简称CSR-OT)对其结构细节提出要求(见下页图1),内底板与底边舱斜板、双层底实肋板、边纵桁、底边舱横隔板之间应至少采用部分熔透焊接,底边舱斜板的中线应与桁材对齐,容许公差为t/3或5 mm,其中t为内底板厚度。应通过消除边舱折角处的扇形孔,延伸内底板来减少周期性的外部波浪压力、货物惯性压力和船体梁载荷引起的合成应力水平。另外,CSR-OT还对该区域的疲劳强度校核提出强制要求[1]。2015年7月1日实施的协调共同结构规范(以下简称CSR-H)在CSR-OT的基础上,对下折角有限元细网格屈服强度校核也提出强制要求[2]。本文对某大型油船货舱区底边舱下折角结构进行多方案的优化设计,并针对每个方案进行粗网格与细网格的屈服强度分析和精细网格的疲劳强度分析。根据分析结果,探讨不同结构加强方案的特点和优劣,为后续符合CSR-H的船型结构设计提供参考。

1 底边舱下折角结构初步方案设计和屈服强度分析

1.1 粗网格分析

本文涉及的目标大型油船为双底双壳结构。如图1所示,有一道中纵舱壁将货油舱分为左右两边。该船总长约274 m、型宽48 m、型深23.4 m,符合大型油船的典型尺度特征[3]。在CSR-OT和CSR-H规范中,明确规定需使用有限元分析方法对船体结构进行强度评估的强制要求。有限元屈服强度分析应包括舱段的粗网格和细网格分析。根据粗网格分析的相关要求,模型的单元尺寸约为纵骨间距,单元厚度为扣除一半腐蚀余量的净厚度。模型范围按照CSR-H规定取为三舱段全宽模型,并依据规范施加合理的边界条件和载荷条件。在底边舱折角应力集中区域的初始结构材质为AH32高强度钢,材料系数为0.78。粗网格有限元屈服强度评估基于板单元的膜应力与应力衡准之间的比较,通常用归一化的屈服利用因子λy-normal表示,见式(1):

式中:归一化屈服利用因子λy-normal应小于1;λy和λyperm分别为屈服利用因子和许用屈服利用因子。许用屈服利用因子与结构构件、计算工况的类型相关,具体取值参见文献[2]435页表10中的相关规定。

下页图2所示为底边舱折角处粗网格屈服强度计算结果,归一化的屈服利用因子λy-normal最大为0.94,满足CSR-H的要求。

1.2 细网格分析

粗网格分析结束后,选取所有横向强框中应力水平最高的下折角区域进行细网格有限元建模和计算。该计算采用有限元子模型,模型范围为1+1个强框间距,包含船舶整个型深和型宽,位移边界条件和载荷条件从舱段有限元粗网格模型中读取。细化网格区域内单元尺寸不大于50 mm×50 mm,单元厚度为扣除全部腐蚀余量的净厚度。细网格分析的计算点及模型概貌如图3所示。

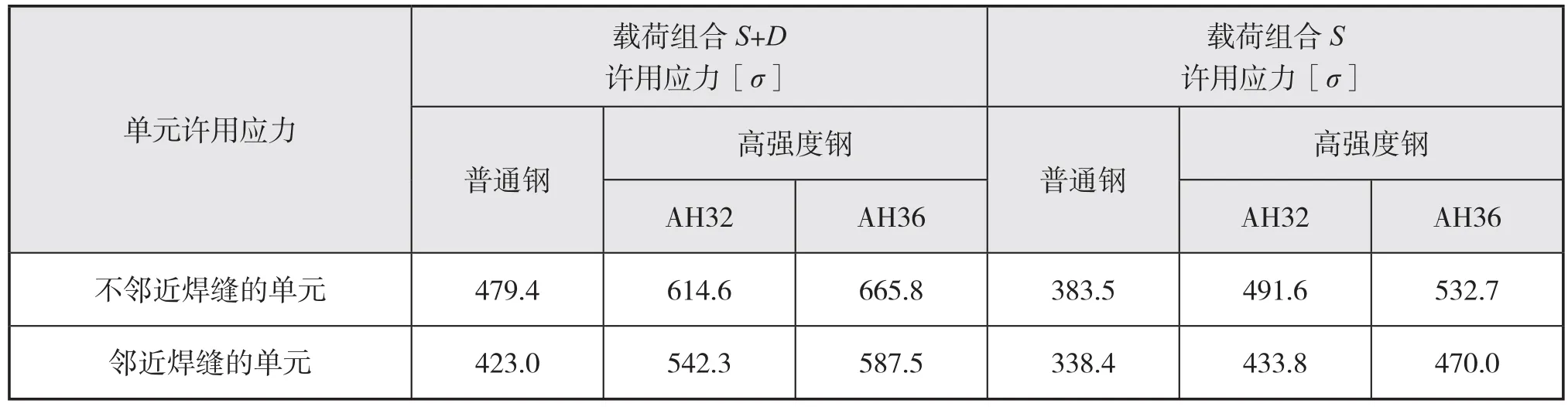

根据CSR-H的规定,对于符合疲劳强度衡准的结构,其许用应力可以放大1.2倍。目标船底边舱下折角处结构将进行疲劳强度计算,且适当加强以满足CSR-H规定的疲劳强度衡准。放大后的许用应力衡准见表1。

表1 符合疲劳强度衡准区域结构的细网格单元许用应力MPa

细网格有限元计算结果如图4和图5所示,货舱区下折角处最大合成应力出现在毗邻折角点的双层底实肋板上。航行工况(载荷组合S+D)下出现最高应力的工况是B7风暴压载工况,为546.3 MPa,略高于542.3 MPa的许用应力;港内、舱室试验工况(载荷组合S)下最高应力出现在B8纵向隔舱装载工况,为541.0 MPa,高于433.8 MPa的许用应力。所以,对应表1,航行工况及港内、舱室试验工况均不满足CSR-H的要求。因此,需要对该处进行结构加强以满足规范要求。

2 底边舱下折角结构加强方案设计和屈服强度分析

2.1 底边舱下折角结构加强方案设计

对于底边舱下折角处的结构加强,并结合船厂的意见,提出四种工艺上可行的结构加强方案:方案1、增加下折角应力集中处的实肋板及舭部强框腹板板厚;方案2、应力集中处的实肋板前后约350 mm处设置一对伴随肘板;方案3、应力集中处实肋板增开应力释放孔;方案4、在货舱内折角处对齐实肋板增设圆弧形防疲劳肘板。

另外,还有一种较常见的加强方案,即将底边舱斜板与内底板之间用标准圆弧过渡,如图6所示。

这种结构形式改变需要船厂在施工工艺方面作出重大调整;而且,如果底边舱斜板与内底板之间过渡圆弧的半径偏小,则局部的应力集中仍然较为严重;如果过渡圆弧半径偏大,则在首尾分段的前后对接时工艺繁琐。正因为工艺上不能为目标船厂所接受,所以此加强方案不属本文论述的范围。

2.2 屈服强度分析

加强方案1是船舶设计工作中最常用的设计手段,即增加高应力区的结构尺寸,以达到降低该处应力水平之目的。从图4和图5可见,下折角应力集中区域的应力梯度变化较大,紧邻旁底纵桁和内底板处的一个有限元单元具有极高的应力水平,而与之相邻的其他单元的应力水平相应降低28%。实际计算也发现,该单元应力并非随着肋板板厚的增加而线性减小,应力降低的幅度较为缓慢。

由图7所示的计算结果表明,为使折角处结构的单元应力分别满足航行工况和港内工况的许用应力要求,原设计中该处舭部强框板厚和双层底实肋板板厚应由22< 19 >AH 和29< 26 >AH增加到30< 27 >AH36和48< 45 >AH36(< >内的数字表示扣除全腐蚀余量后的净厚度),如图8所示。

加强方案2是在双层底实肋板前后增设板厚与实肋板相同的一对伴随肘板。设想通过在实肋板前后相邻位置新增肘板来分担双层底实肋板上的局部载荷,通过改善局部结构刚度的方式达到降低该处应力的目的。理论上该肘板距离肋板越近越好,但考虑到实际建造便利的问题,将这一对肘板设于距离实肋板350 mm处,如图9所示。该方案的计算结果表明,双底内增设与原设计肋板厚度相同的肘板时,折角处单元的应力仍旧无法满足CSR-H的要求,因此必须同时增加实肋板和伴随肘板的厚度。若需满足规范要求,内底折角处肋板及其前后伴随肘板的板厚需同时增加至40< 37 >AH36。加强后的 单元应力如图10所示。

加强后的实肋板和舭部强框腹板虽满足CSR-H的强度要求,但是相邻伴随肘板上的单元最大合成应力不超过150 MPa。这说明该伴随肘板在分担实肋板所承受载荷和变形方面所起的作用较为有限。

加强方案3是一种非常规的“加强”方案,通过在承载结构上的某个合适位置开孔,引起局部应力梯度的改变,使开孔附近结构的应力重新分布,起到降低最高应力水平的作用。一般来说,根据以往船级社试算的经验,开孔的型心布置在应力集中区域单元的主应力方向上效果较好。下折角处主应力方向矢量图如图11所示。

可见,应力最大单元的主应力方向约为底边舱斜板斜率的方向。另外,由于该处应力梯度变化比较大,开孔应尽量接近高应力区域以达到改变原应力分布的效果;同时也要保证开孔周围结构的屈服强度和疲劳强度符合CSR-H的强度衡准。因此,在初步加强方案中,考虑在肋板上距旁底纵桁和内底板分别为150 mm处开设100的应力释放孔,同时将该处肋板钢级提高至AH36,见图12。

开设圆孔后的单元应力分布结果见图13。毗邻旁底纵桁和内底板的单元最高应力由546 MPa降至464 MPa,同时开孔自由边的应力水平上升至460 MPa左右,均符合规范的强度衡准要求。

事实上,改变开孔形状可近一步降低毗邻旁底纵桁和内底板单元的最高应力。在本文中,通过利用OptiStruct软件对开孔形状进行自由形状优化,以折角区域最高应力水平的最小化为目标,对开孔形状进行形状优化计算,可得到最优的开孔形状及开孔位置。在本工程实例中,优化后的开孔形状可以抽象为长轴140 mm,短轴100 mm的椭圆形,椭圆的开孔位置参见图12。椭圆形开孔方案的局部单元应力水平分布结果如图14所示。

开设椭圆形应力释放孔后,毗邻旁底纵桁和内底板单元最高应力进一步降至约400 MPa,而椭圆孔自由边的应力水平依然保持为465 MPa。圆孔与椭圆开孔对双层底实肋板上应力整体分布的改善作用如图15所示。

由该图可以看出,设置应力释放孔之后,底边舱下折角应力集中区域的应力峰值降幅明显,同时应力分布相对于原设计方案(图5)更加均匀,符合优化设计基本原理。

加强方案4是在底边舱下折角处的货舱内对齐实肋板增加圆弧形防疲劳肘板,这是CSR-OT及CSR-H提高货舱区底边舱下折角疲劳强度的推荐方案之一。规范要求该肘板至少延伸至内底板及底边舱斜板上相邻的第一根纵骨处,肘板趾端须采用软趾设计,肘板材质须与内底板相同。该设计方案的有限元模型见图16。舱内增设肘板后的应力分布云图如图17所示。作为规范推荐的加强方案,最高应力水平降低的效果非常明显。初始设计中,毗邻旁底纵桁和内底板实肋板单元的最高应力水平由546 MPa降低至约300 MPa,同时应力最高的单元出现于肘板的自由边处,为396 MPa,符合规范的强度衡准要求。

四种加强方案的归一化屈服利用因子和对舱段质量影响的对比见表2。

表2 油船底边舱下折角加强多方案计算结果

各加强方案都能使底边舱下折角处的归一化屈服利用因子达到CSR-H规范的强度衡准要求。其中加强方案1和加强方案2是设计工作中常规考虑的方案,但加强方案2增加的质量为方案1的三倍。由于伴随肘板自身应力水平较低,说明它在分担相邻实肋板载荷方面所起作用有限。在实际设计中,对局部应力集中的区域应避免使用方案2这样的加强措施。加强方案3为非常规的加强方案,采用去除材料的方式使折角处应力重新分布,以达到降低最高应力的效果。通过开设应力释放孔减少货舱下折角应力集中的方法在船舶行业不多见,没有现成和完善的理论指导,只能通过有限元计算校核设计方案的可行性,通过商用优化程序对开孔的位置和大小进行优化设计。另外该方案还需要对开孔本身的疲劳强度进行进一步研究。有研究表明,以冷作方式开孔能够有效增加开孔的疲劳寿命及阻止疲劳裂纹的扩展[4-5]。加强方案4是CSR-H推荐的底边舱下折角结构加强方式。增设舱内肘板后,下折角区域的应力分布发生较大变化,内底板及底边舱斜板的疲劳强度也会得到较大改善。但是,新增设舱内肘板需要校核肘板趾端的疲劳强度,并且会较大程度增加船厂工艺和焊趾打磨的工作量,是否采纳这样的加强方案还需得到船厂认可。

3 精细网格的疲劳强度分析

根据CSR-H关于疲劳强度校核的要求,对于底边舱下折角共有6个位置的疲劳寿命需要评估,如图18所示。

用于疲劳强度校核的精细网格的网格尺寸为t×t,精细网格区域的单元板厚应扣除0.5倍腐蚀余量,其他区域的单元板厚扣除0.25倍腐蚀余量。精细网格的有限元整体模型如图19所示。

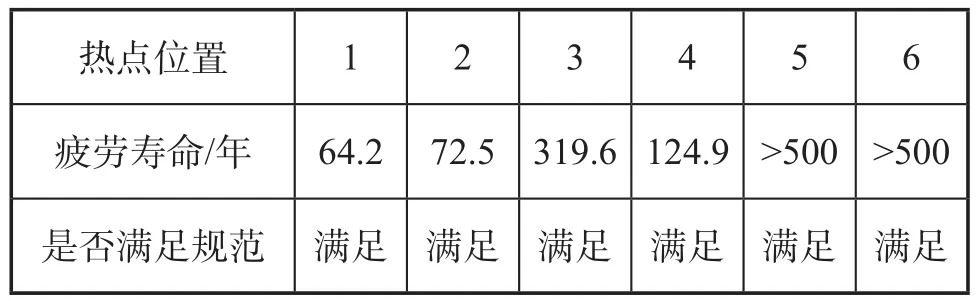

经过精细网格有限元计算,并提取6个热点处的热点应力进行疲劳强度评估。计算结果表明,在热点1处的节点疲劳强度相对最难满足。在表3中以加强方案1为例,给出6个典型热点处的疲劳寿命。

表3 底边舱下折角加强方案1各热点处的疲劳强度评估结果

加强方案2相对于加强方案1的折角点处结构刚度稍大一些,疲劳强度也更容易满足,但疲劳寿命改善并不明显。

加强方案3虽然可以较显著降低底边舱下折角点处的最高应力水平,但需要评估应力释放孔自由边的疲劳强度。可以通过热点应力法,在开孔自由边上设置极小尺寸的杆单元,读取杆单元的热点应力来计算该处的疲劳强度。在本工程案例中,如应力释放孔采用圆孔形式,则疲劳寿命最短的热点区域仍为热点1;如果应力释放孔采用椭圆形形式,则椭圆形开孔的自由边疲劳寿命相对其他热点的疲劳寿命相对稍短,成为结构设计的主要控制因素。但也同样均可满足规范的衡准要求。

加强方案4是规范推荐的设计方案。CSR-H规定:若该处节点形式符合规范的细节要求,则可免除该处的精细网格疲劳强度计算。经精细网格的有限元疲劳评估,在货油舱下折角点对齐实肋板增设圆弧形肘板后,下折角各热点的疲劳年限均超过90年,这也一定程度上说明规范条文的合理性。

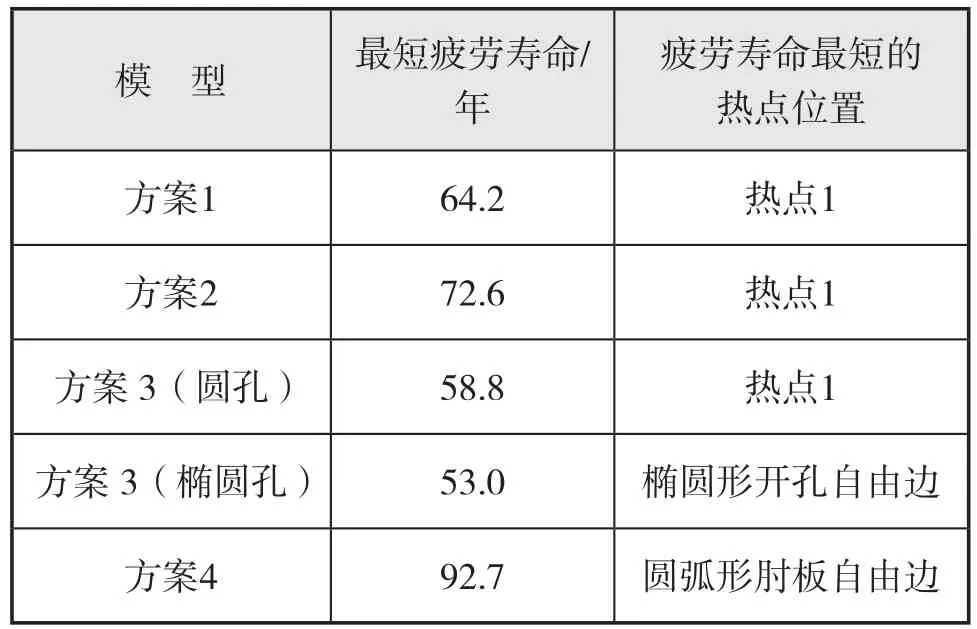

综上所述,经过精细网格的有限元疲劳强度评估,四种加强方案下的底边舱下折角结构疲劳强度均满足规范要求,见表4。

表4 底边舱下折角四种加强方案下的疲劳寿命评估结果

4 结 论

油船货舱底边舱下折角点处是船体结构的高应力区域,CSR-H在CSR-OT的基础上对该区域的有限元细网格应力校核提出强制要求。通过对某大型油船底边舱下折角有限元细网格计算发现,折角点处应力集中区域具有范围小、应力梯度变化大的特点。针对该区域的应力集中现象,提出四种加强方案。最终加强后的底边舱下折角结构均满足CSR-H规范的屈服和疲劳强度衡准。

加强方案1可操作性强。该方案只改变局部板厚,结构修改量小,无需增加其他热点的强度校核,因此是设计工作中最常用的方案。对于实肋板的前后相邻位置增加伴随肘板的加强方案2,由于所增设肘板分担局部载荷少,工艺量增加多,也不利于质量控制,实际设计工作中应避免使用。加强方案3是唯一不必增加构件尺寸,而是通过设置应力释放孔——通过去除材料方式降低目标区域应力的方法,但需要谨慎考虑高应力区域开孔自由边的疲劳强度问题。加强方案4是CSR-H推荐的下折角加强方案之一。虽然这种加强方式增加了船厂工艺,但包括屈服和疲劳强度在内的综合力学性能较好,设计工作中也可以考虑。

综上所述,如果不考虑船厂工艺因素,加强方案4是诸方案中最为稳妥的一种。如果船厂方面对较多的工艺成本增加持反对意见,也可考虑方案1和方案3的加强方式。前者结构形式简单,但增加质量较重;而后者在质量控制方面表现良好,但对设计的准确性提出较高的要求,也增加了计算分析的工作量。虽然在实船上采用这种新颖结构形式还需要征得船东的同意,开孔自由边处的疲劳强度校核流程以及分析结果也要取得船级社的认可,但这确实是值得考虑的优化设计方案。

[1]IACS. Common Structural Rules for Double Hull Oil Tankers[S]. 2010.

[2]IACS.Harmonized Common Structural Rules for Bulk Carriers and Oil Tankers[S]. 2014

[3]杨毅敏.某大型油船的开发设计[C]. 2004年大连国际海事技术交流论文集(第1卷),2004.

[4]Hebbal M S,Math V B,Sheeparamatti B G. A study on reducing the root fillet stress in spur gear using internal stress relieving feature of different shapes[J]. International Journal of Recent Trends in Engineering,2009(5):163-165.

[5]Pinho S T,Martins H B,Camanbo P P,et al. Residual stress field and reduction of stress intensity factors in coldworked holes[J].Theoretical and Applied Fracture Mechanics,2005,44:167-177.

Multi-scheme optimization design of structure reinforcement for lower hopper knuckle of bottom side tank on oil tankers

YANG Xu1,2GAO Chu2QIU Wei-qiang2

(1. School of Naval Architecture, Ocean and Civil Engineering, Shanghai Jiaotong University, Shanghai 200240, China; 2.Marine Design & Research Institute of China, Shanghai 20001 1, China)

There are mandatory requirements for the direct strength analysis of the fine mesh and the fatigue strength analysis of the very fine mesh of the lower hopper knuckle of the bottom side tank on oil tankers in Harmonized Common Structural Rules(CSR-H). Four structure reinforcement schemes are discussed by performing the fi nite element calculation of the lower hopper knuckle of bottom side tank on large oil tankers. The reinforcement schemes and results obtained in this paper may be taken as reference for the future structure design of the lower hopper knuckle of the bottom side tank on oil tankers complying with the CSR-H.

oil tanker; lower hopper knuckle; fi ne mesh; multi-scheme

U661.43

A

1001-9855(2017)03-0026-10

10.19423 / j.cnki.31-1561 / u.2017.03.026

2016-12-22;

2017-01-21

杨 旭(1983-),男,工程师。研究方向:船舶结构设计与研究。

高 处(1984-),男,工程师。研究方向:船舶结构设计与研究。

邱伟强(1975-),男,研究员。研究方向:船舶结构设计与研究。