立方体工件六个表面全自动切削机床的设计*

何玮,李万祥(兰州交通大学.艺术设计学院;.机电工程学院,兰州730070)

立方体工件六个表面全自动切削机床的设计*

何玮a,李万祥b

(兰州交通大学a.艺术设计学院;b.机电工程学院,兰州730070)

现有立方体保温绝热材料应用广泛,而对其切削处理需分别采用三台机床独立加工,分三道工序对上下、左右和前后六个表面进行,过程繁琐、效率低下、人工参与较多且安全得不到保证。针对上述问题,进行综合设计和改进,经过优化设计的全自动切削机床,采用流水线工序全面实现工件的夹持、运送和翻转的全自动控制。重点设计了翻转装置和夹持装置,同时用ANSYS Workbench对关键零部件夹持板和轴进行有限元分析,结果表明其强度和应变均满足设计要求。该组合切削机床用于立方体工件六个表面全自动加工,工作范围大、生产效率高、环境污染小、有效确保整个加工过程的安全性。

立方体工件;切削加工;全自动机床;翻转机构

0 引言

对于像无机保温绝热材料等多孔、较脆的立方体工件六个表面(上下、左右和前后)的切削加工,现有的加工工序一般将工件放在手推小车上,向前推动小车,高速转动的锯片铣刀就会切去工件两侧多余的材料,手动转动工件90°后,切削其余两侧面,加工完四个侧面后,将工件平放,推动小车前进,分别加工上下两个表面。为了确保所需面足够平整,最后还要用滚刀铣削加工表面,每道工序只能加工一个或者两个表面,各工序间都需要人工手动参与操作,危险系数大、劳动强度高、效率低下,工件精度很难保证,并且防尘效果差、环境污染严重、噪声危害很大[1-4]。

为此,设计采用专业流水线工序,工件的夹持、运送和翻转均实现了全自动控制,使用工作范围增大,生产效率显著提高,整个加工过程更加安全、可靠[5-6]。

1 设计方案

1.1 整体方案设计

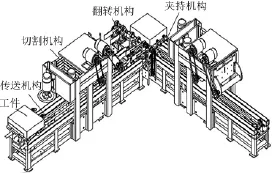

立方体工件六个表面全自动切削机床的整体结构主要由传送机构、切削机构、翻转机构和夹持机构等构成(如图1所示)。

图1 立方体工件六面全自动切削机床结构示意图

按照流水线前后顺序,依次装备上游切削装置、翻转装置和下游切削装置。上游切削装置及下游切削装置分别包括用于夹紧立方体工件的切削夹持机构、用于切削立方体工件上表面及两个侧面的切削机构;工件经过上游切削装置切削上表面及两个侧面后,经翻转装置翻转180°,输送至下游切削装置,切削下表面及两剩余侧面。

上游切削装置与下游切削装置呈垂直分布,其切削机构包括用于铣削工件上表面的铣削装置以及锯削工件两侧面的锯削装置。上游切削装置及下游切削装置的机架底部两侧设有排料装置,可以及时方便地运送切削废料,避免堆积形成二次污染。

翻转夹持机构包括用于夹持工件的左夹持板及右夹持板,分别固定连接于移动轴和主动转轴之一上,其板面平行设置[7-8]。移动轴与主动转轴采用同轴设置,移动轴相对主动转轴可轴向移动而不相互转动的导向键槽连接;工件夹紧机构,包括主动丝杠、主动丝杠与移动轴和主动转轴平行设置;连接板与主动丝杠配合的螺母固定连接,与移动轴轴承连接;主动丝杠转动带动固定连接于螺母上的连接板移动,带动移动轴轴向移动,固定连接于移动轴上的左夹持板、右夹持板随之移动,两夹持板之间的距离变化实现工件的放松或夹紧。

翻转机构包括主动转轴和移动轴,主动转轴连接电机带动移动轴转动,带动连接于主动转轴以及移动轴上的左夹持板与右夹持板随之转动,实现翻转。

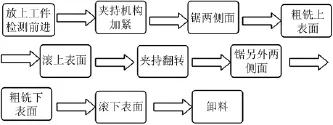

1.2 工作流程设计

立方体工件六个表面全自动切削机床的工作流程(如图2所示)。

图2 切削机床的工作流程图

工件随传送机构前进,通过检测装置检测到工件,电动机通过链传动带动小车前行,进入夹持装置,沿轨道方向自动夹紧,这样不影响两侧面的加工。通过带传动带动盘铣刀粗铣工件的上表面,小车继续前进,机架两侧的锯片加工两个侧面,之后,再用滚刀精铣上表面,在此过程中小车保持匀速直线运动,此时,立方体工件3个表面已经加工完成。运动到一定位置时,通过检测,小车停止,在接下来的位置安装了翻转机构,将工件夹紧并翻转180°,此时小车沿与原路线成90°的方向继续运动,加工下底面及左右两侧面,加工方法与前面加工过程相似。为了确保安全,整个机床用龙门架罩住,安装钢化玻璃便于观察加工进程,同时在机架的底部两侧设计了排料装置,将废料自动收集并排出,省去了工人用铁锨将废料铲到推车上再运走的麻烦,减少了人力和物力,提高了生产效率,同时避免了环境二次污染。

1.3 翻转装置设计

自动翻转装置包括基座、夹持机构及翻转机构(如图3所示)。基座支撑和固定翻转体、夹持体。夹持机构包括左夹持板和右夹持板,左夹持板与移动轴连接,右夹持板与主动转轴连接,两轴同轴设置。主动转轴和移动轴的连接端的侧面上加工有导向键槽,实现移动轴相对主动转轴可轴向移动但不相对转动,保证在翻转过程中准确、可靠、稳定的技术要求[9]。翻转机构通过控制系统检测工件是否按照预期被放入到小车固定位置。达到指定位置时,翻转动力停止;夹持动力触发启动,松开夹持板到固定位置,再次由翻转动力带动翻转体回到初始位置,等待执行下一次重复运动,实现工件的精确翻转,如此往复。

图3 翻转装置结构示意图

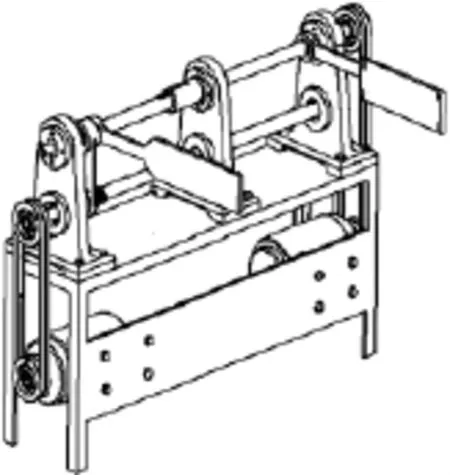

1.4 夹持装置设计

移动工件夹持装置包括用于放置工件并可移动的小车。小车的一端设有用于工件定位的构件,另一端通过弹簧连接主动连杆的一端;弯曲导轨沿小车行进方向设置,在两端部向上的限位折弯,主动连杆一端设置滚轮,滚轮置于折弯导轨底部;转动夹持机构,主动轴固定连接有主动齿轮和主动连杆的一端;从动轴固定连接从动齿轮和一个摆杆;摆杆偏离小车侧面的角度小于折弯导轨的限位折弯的折弯角度。折弯导轨为一体成型的角钢,限位折弯的折弯角为30o,,摆杆偏离小车侧面的角度为20°。从动轴上固定连接有两个摆杆,两摆杆以小车沿输送流水线方向的中心对称设置[10]。通过链轮的传动,小车在行进过程中,实现对工件材料的夹紧(如图4所示)。

图4 夹持装置结构示意图

该自动翻转机构原理简单、结构紧凑、控制精度高,符合设计的各项要求。该立方体工件六面全自动切削机床创新性采用齿轮配合传动和角钢轨道限制实现对工件材料切削加工过程中的自动夹持;采用针轮摆线式减速机和新型的结构设计实现对工件材料切削加工的自动翻转;采用机电与控制装置实现对工件材料六面粗精切削加工的自动化、流水线化。将六个表面的粗、精加工在同一道工序中完成,通过检测装置检测,工件在前行适当位置被夹紧,先粗铣工件的上表面和前后两个侧面,再精铣上表面,然后通过检测装置检测小车到位后停止,翻转装置将工件夹紧并翻转180°,继续加工工件的下底面及左右两侧面。整个过程不用手工参与操作,生产效率相对现有手工加工方式大幅度提高,同时大大减轻了工人的劳动强度。

2 主要零部件设计与分析

2.1 夹持板设计

夹持板是翻转装置中的核心零件,这里夹持板材料选用Q235-A,质量为2.65kg,其弹性模量为2.1× 1011N/m2,泊松比为0.28,密度为7800kg/m3,屈服强度为2.2059×108N/m2。根据参数计算处理,其应变分析结果中可知最大应变值为0.734mm(如图5所示)。

图5 应变分析

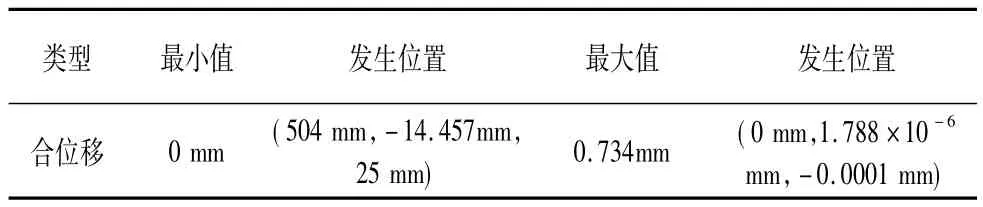

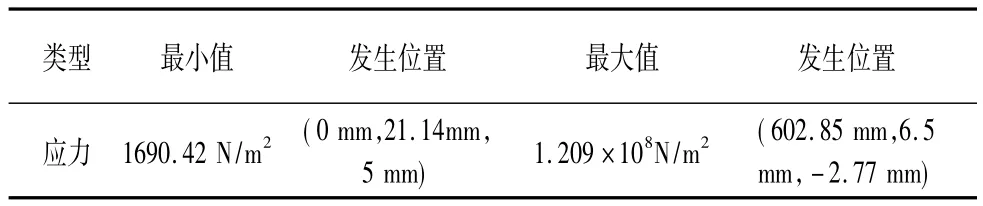

应变最值及发生位置分析结果如表1所示。

根据参数和计算处理,所检测到最低安全系数为1.1256,表明该零件在使用过程中符合工作要求,为合格零件。

表1 位移分析结果

2.2 轴的设计与分析

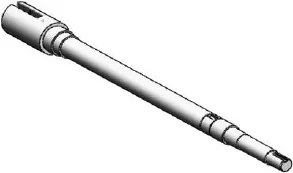

翻转装置中的转动轴根据轴向定位和周向定位要求,进行设计和优化分析,得到阶梯轴(如图6所示)。

图6 轴的结构

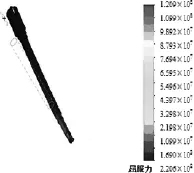

转动轴材料选用45号钢,质量为3.72kg,弹性模量为2.1×1011N/m2,泊松比为0.28,密度为8100 kg/m3,屈服强度为3.55×108N/m2。根据上述参数计算处理,其应变分析结果中可知最大应力值为1.209 ×108N/m2(如图7所示)。

图7 应力图解

其应力最值及发生位置分析结果如表2所示。

表2 应力分析结果

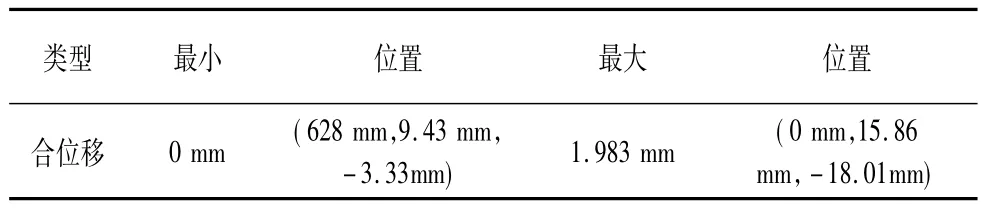

转动轴位移分析结果中可知最大应变值为1.983 mm(如图8所示)。

图8 应变图解

应变最值及发生位置分析结果如表3所示。

表3 位移分析结果

根据上述参数和计算结果,所检测到的最低安全系数为2.1236,说明该零件在使用过程中符合工作要求,为合格零件。

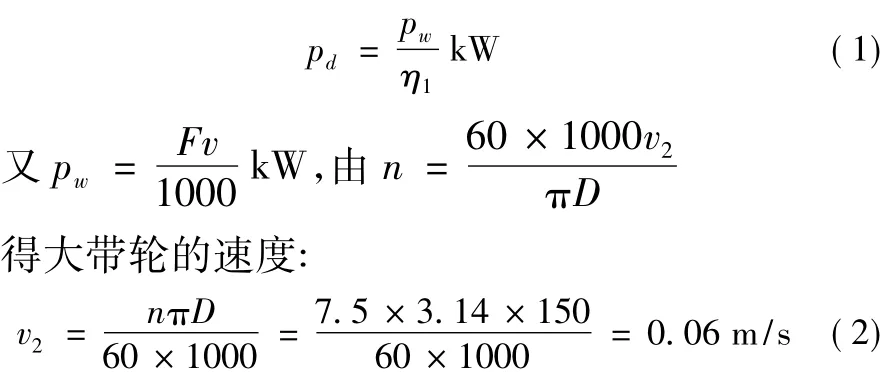

3 零部件的选型及设计计算

已知大带轮的直径D=150mm,带传动效率η1= 0.95,输出有效力约为F=100N,翻转轴的转速为n= 7.5r/min,在室内常温下长期连续工作,环境有灰尘,电源为三相交流,电压380V。

按照工作条件和基本要求,选用三相笼型异步电动机,封闭式结构,电压380V,Y型。Y系列电动机具有高效、节能、起动转矩高、噪音低、振动小、运行可靠、寿命长等优点。电动机容量和安装尺寸符合IEC标准的要求。外壳防护等级为IP44,冷却方式为IC0141,工作方式为SI。

根据电动机工作功率选择电动机容量

则小带轮的速度v1=0.12m/s

因此

故可选用摆线针轮减速三相异步电动机。根据容量和转速,综合考虑电动机和传动装置的尺寸、重量、价格,可选定电动机型号为Y100L1-4,其主要性能中额定功率2.2kW,满载转速为1420r/min,额定转矩2.2N·m。

4 结束语

研究结果表明,该立方体工件六个表面全自动切削机床设计显著缩短保温材料的切削加工时间,提高切削效率,降低保温隔热材料的加工制作成本,减少粉尘污染。对社会可持续发展,倡导低碳生活和提升我国在相关产业的核心竞争力具有积极的促进作用。该切削机床的核心机构—自动翻转机构的工作原理,可推广用于类似机床的设计。

[1]刘德刚,吴兴群,蒋威.导轨铣磨专用机床数控系统的设计与实现[J].组合机床与自动化加工技术,2014 (6):90-92.

[2]储开宇,杜必强.现代机床设计思想及其发展[J].水利电力机械,1999,21(2):18-20.

[3]杨兰明.现代机床结构特点的研究[J].齐齐哈尔大学学报,2004,20(1):98.

[4]姜晓微,程宪春.数控机床人性化设计方法[A].2010 International Conference on Circuit and Signal Processing (ICCSP 2010)&2010 Second IITA International Joint Conference on Artificial Intelligence,2010.

[5]李万祥,罗冠炜,何玮,等.一种立方体工件六面全自动切削机床[P].中国专利:ZL201120220602.X,2012.

[6]李万祥,罗冠炜,何玮,等.一种立方体工件六面全自动切削机床[P].中国专利:ZL201120220602.X,2013.

[7]宋联美,徐素莉,贾利晓.农用车总装线翻转机构改进设计[J].洛阳理工学院学报(自然科学版),2008,18(1): 50-52.

[8]孙奇,赵波,李德伟,等.通用抽油机专用翻转机的设计应用[J].焊接,2004,48(11):45-46.

[9]张宝东,冯如意,刘廷辉.一种90°正弦槽轮翻转机构[J].制造技术与机床,2013(2):114-115.

[10]陈旭东,石剑峰.柴油机柱塞偶件磨斜槽自动化翻转夹具的设计[J].制造技术与机床,2014(2):163-167.

(编辑李秀敏)

Design for Automatic Cutting Machine Tools on Six Sides of Cubic Work Pieces

HE Weia,LI Wan-xiangb

(a.School of Art and Design;b.School of Mechanical and Electrical Engineering,Lanzhou Jiaotong University,Lanzhou 730070,China)

The existing cube thermal insulation material is w idely used.The cutting treatment of these materialneed independentprocessing by using three machine tools.Three processing procedures are performed on six cube surfaces involving up and dow n,left and right,as well as front and rear.The present cutting process is complicated,inefficient,much labor force participation and no security guaranteed.Therefore,comprehensive design and improvement w as proposed aiming at these problems in this paper.The optimized design of automatic cutting machine applied pipe lining procedure to achieve full-automatic control of w ork piece clamping,conveying and rolling-over.This design focused on the turnover units and holding devices.The finite-element analysis for key components,clamping plates and shafts w as studied by using ANSYS Workbench,w hich proved the strength and strain of them met our design requirements.The combined cutting machine can be used in fully automatic machining on six surfaces of the cube work piece.Its large w ork range,high productivity and little environmentalpollution effectively ensured the safety of the whole processes.

cubic work pieces;cutting process;automatic machine tools;turn-over mechanics

TH122;TG75

A

1001-2265(2017)04-0133-04

10.13462/j.cnki.mmtamt.2017.04.034

2017-01-10;

2017-02-13

国家自然科学基金项目资助项目(61262044);甘肃省科技支撑计划资助项目(2011GS04081)

何玮(1972—),女,兰州人,兰州交通大学讲师,硕士,研究方向为数字化设计与制造、车辆工程,(E-mail)hewei@mail.lzjtu.cn。