某在役悬索桥平行钢丝主缆检查及腐蚀规律研究

辛付开,韩依璇,张国荣,朱晓文

(1.河海大学, 江苏 南京 210098; 2.苏交科集团股份有限公司, 江苏 南京 211112;

某在役悬索桥平行钢丝主缆检查及腐蚀规律研究

辛付开1,韩依璇2,3,张国荣2,3,朱晓文2,3

(1.河海大学, 江苏 南京 210098; 2.苏交科集团股份有限公司, 江苏 南京 211112;

3.在役长大桥梁安全与健康国家重点实验室, 江苏 南京 211112)

为研究在役悬索桥平行钢丝主缆的腐蚀情况及规律,结合参考NCHRP534号报告以及国内现有检测规范,对某服役18年悬索桥主缆进行现场检查;基于实桥主缆现场取样,通过重新紧缆以及锈蚀钢丝的最小直径、质量损失率的测量,建立主缆径向腐蚀截面图。结果表明主缆内部钢丝腐蚀程度严重。主缆的腐蚀程度沿轴向呈分段变化,从外到内,沿径向的腐蚀程度依次降低,锈蚀钢丝的最小直径逐渐增大,质量损失率逐渐减小。

平行钢丝主缆;检查;腐蚀截面图;腐蚀规律

悬索桥由于外形美观,近年来较多应用于城市桥梁建设[1]。目前世界上许多老旧悬索桥主缆性能已经出现退化,主缆钢丝存在严重腐蚀和断裂[2-6]。Williamsburg桥[7]、Forth公路桥[8]等早期修建的悬索桥主缆钢丝已经出现锈蚀并进行了大量的修复。日本国内几座运营不到10 a的大跨径悬索桥同样也发现了主缆镀锌钢丝锈蚀情况[9]。我国在役各类悬索桥比较新,大都处于建成后的性能较佳状态,但随着服役年限的增加在役悬索桥也开始出现病害发展加剧、性能降低加速的现象。因此研究我国在役悬索桥平行钢丝主缆的腐蚀原因及规律,为以后预测主缆剩余使用寿命、养护、维修决策提供科学依据。

腐蚀是影响高强度钢丝性能退化的主要原因之一[10]。迄今为止,国内外学者对主缆腐蚀规律进行了若干研究。Theodore Hopwood I I等[11]最先提出了钢丝锈蚀程度分级的概念,将镀锌钢丝按锈蚀程度分为4个等级。Cocksedge C等[12]对楔开的Severn桥主缆做出7个位置的腐蚀等级分布图,发现钢丝锈蚀程度沿主缆径向从外到内减弱。Suzumura K等[13]通过对悬索桥主缆内部腐蚀环境大量的实地调查和钢丝的加速腐蚀试验得到沿主缆两侧钢丝受腐蚀严重、上部和下部腐蚀轻微的规律。

然而目前悬索桥主缆腐蚀规律的研究大都基于室内试验或者国外实体悬索桥,国内几乎没有基于实桥主缆腐蚀规律相关方面的研究;另外由于悬索桥所处位置的地理环境、交通环境、主缆结构等不同,悬索桥主缆的腐蚀状况也不尽相同。鉴此,本文通过对服役多年的悬索桥主缆楔开检查、钢丝取样、室内主缆重新紧缆、最小直径及质量损失率的测量,分析主缆腐蚀特征以及沿径向腐蚀规律。

1 在役主缆钢丝检查

1.1 桥梁概况

该桥为双塔单跨钢桁架悬索桥,位于国道324安龙至洪江段的南盘江上,全桥总长为477.23 m,是连接广西和贵州省的重要通道。该桥所在区域属于亚热带气候区,多年平均气温19.7℃,极端最高气温36.5℃,极端最低气温-4℃。一年中风的季节性变化明显,冬天盛行东北风,春夏季以东南风为主。多年平均降雨量1 035 mm,降水主要集中在5月—9月。总的来说该桥所在位置气候特点是冬无严寒,夏季炎热,夏湿春干,雨热同季,并且历年年平均相对湿度为81%。

该桥主缆服役时间约18 a,由19束91根Φ5高强镀锌平行钢丝索股组成,直径为240 mm,钢丝标准强度1 670 MPa。

1.2 主缆钢丝检查

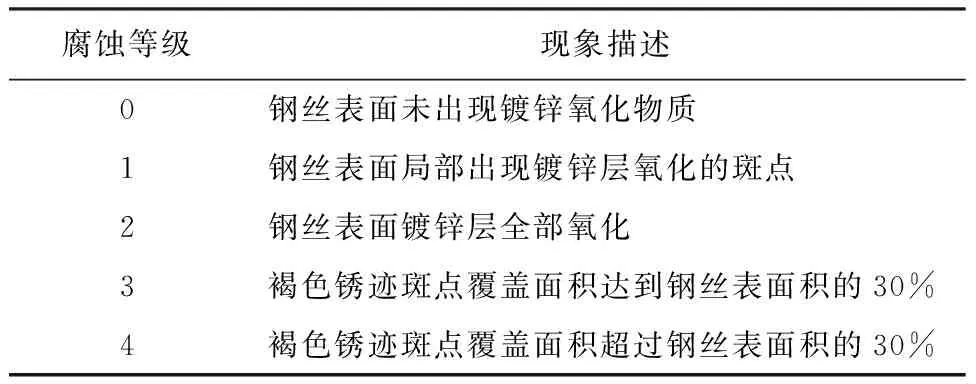

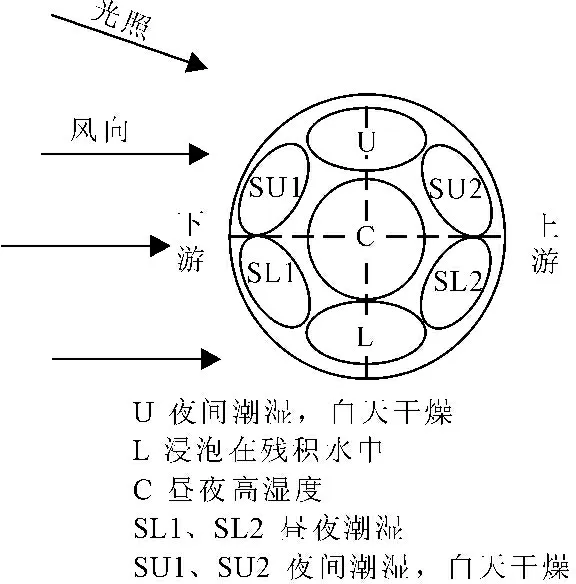

为评定钢丝锈蚀状况,参考文献[14]将镀锌钢丝的腐蚀阶段分为5个等级以及相应的图示,具体分级见表1和图1。

表1 主缆钢丝腐蚀等级

图1 主缆钢丝腐蚀等级

[14-15]国外的主缆检查及取样经验,结合现场主缆检查以及相关检测报告,对A—H等位置进行检查和取样,具体检查位置如图2所示。

图2 悬索桥检测、取样分布图

通过对A—H等位置的检查发现,沿主缆轴向钢丝锈蚀呈分段变化,如图3所示。具体为主缆钢丝锈蚀程度沿轴向发生突变,在两个索夹之间腐蚀比较严重,而在索夹处腐蚀一般。这种分段、突变的现象在C、D处尤为明显,究其原因是一方面由于该处主缆处于江水河道走向变向的位置,并且长期受到风、光照以及雨水的影响,进而造成钢丝的腐蚀;另一方面是因为索夹的存在,致使索夹处的主缆钢丝间的缝隙较小,阻止了雨水等物质的渗入。

图3 沿主缆轴向钢丝腐蚀分布

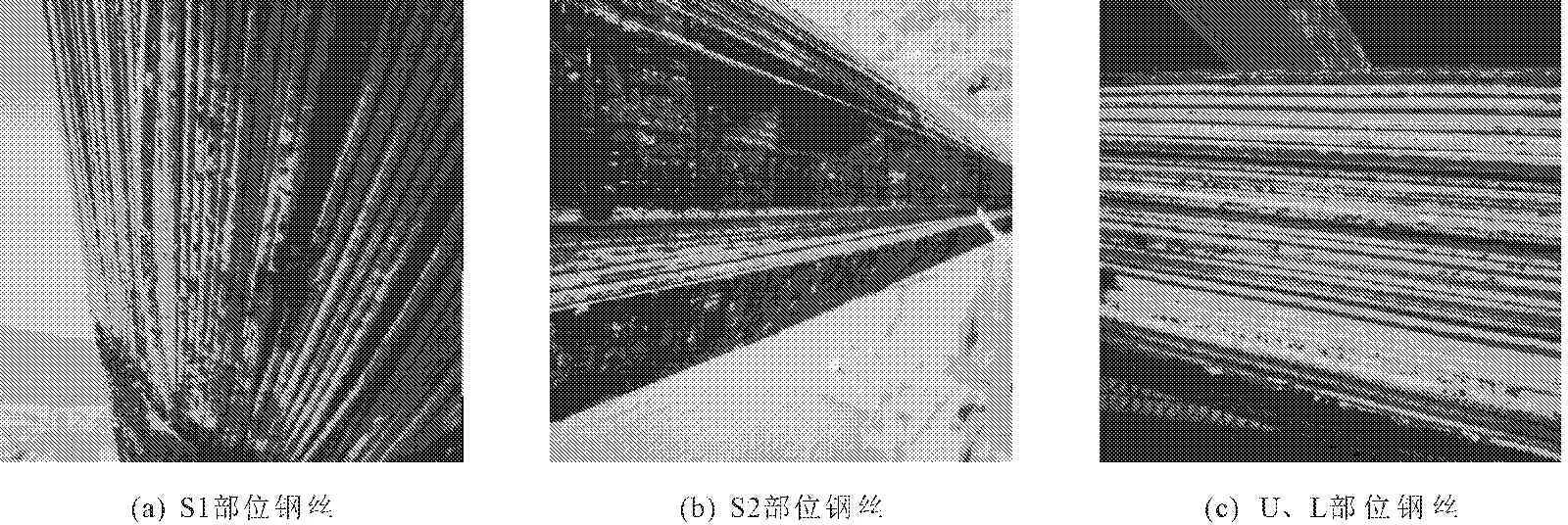

根据上述检查情况,针对腐蚀严重的上游主缆C、D位置打开检查。为了方便表述采用Suzumura所用的主缆内部环境状况图[13],如图4所示。

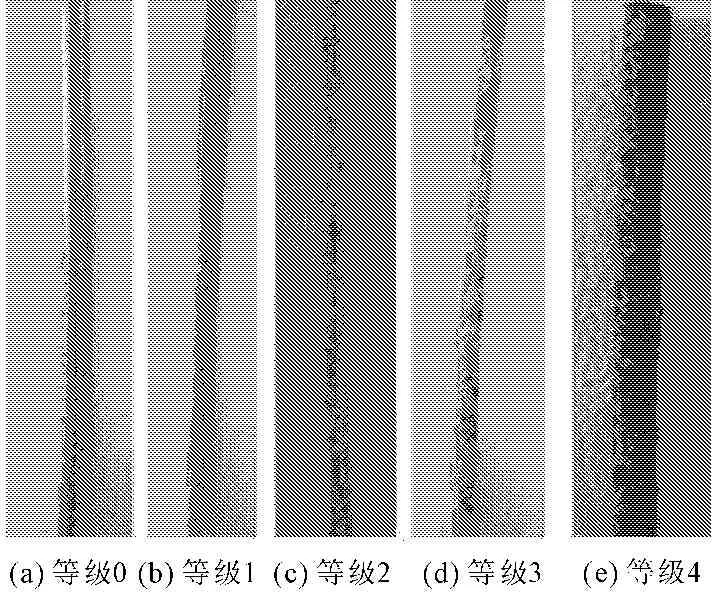

检查表明大量的明显锈蚀钢丝出现在主缆S1和S2部位。S1部位钢丝腐蚀等级为2或者3级,而S2部位的钢丝却大部分为4级,比S1部位腐蚀严重许多,如图5(a)和图5(b)所示。

与主缆两侧相比,主缆U和L部位钢丝的锈蚀较弱,腐蚀等级也基本为2级,钢丝表面覆满白色锌粉。见图5(c)。

图4 主缆内部环境状况[13]

图5 主缆钢丝锈蚀分布

现场调查的腐蚀规律与Suzumura K等[13]模拟和总结的主缆径向腐蚀规律基本一致,如图4所示。然而对于主缆侧面的钢丝锈蚀,顺风向(下游)较逆风向(上游)主缆侧面锈蚀更严重,因此建立该悬索桥实际主缆内部环境状况,如图6所示。主要是由于逆风向SL2部位处于背风侧且处于背阴面,相比顺风向SL1、SU1和逆风向SU2部位,SL2部位一直处于潮湿状态,导致该部位腐蚀更严重。

图6 某悬索桥实际主缆内部环境状况

2 不同等级锈蚀钢丝物理性能研究

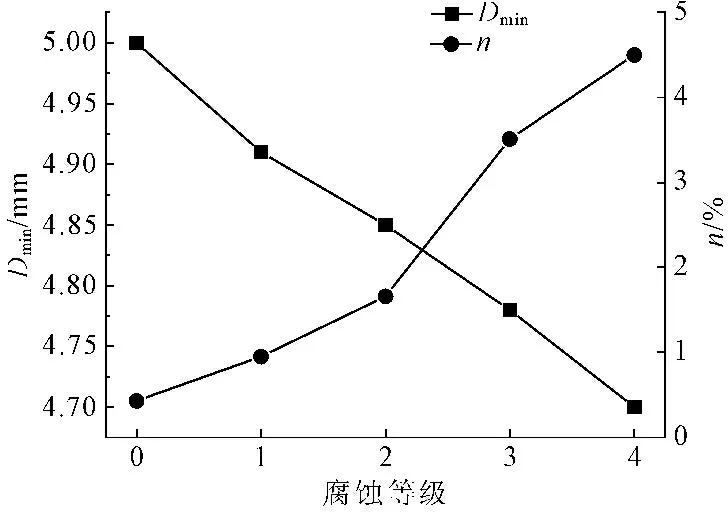

为了进一步定量检测主缆钢丝锈蚀,取各位置钢丝样本计56根、D位置钢丝样本38根,并将钢丝样本初步分成5个等级。然后对钢丝除锈后测量最小直径Dmin、计算质量损失率n,得到腐蚀程度与锈蚀参数之间的曲线图,如图7所示。

(1)

式中:n为质量损失率;m0为原始钢丝质量,g;m为钢丝除锈后质量,g。

图7Dmin、n与腐蚀等级的关系

由图7可知,随着锈蚀等级的增加,钢丝最小直径呈现降低趋势,质量损失率呈现增加趋势。当钢丝锈蚀等级分别从0级增加到4级时,最小直径分别减少了0.09 mm、0.15 mm、0.22 mm、0.30 mm;质量损失率分别增加了0.52%、1.23%、3.07%、4.07%。

3 沿径向主缆钢丝锈蚀分布规律

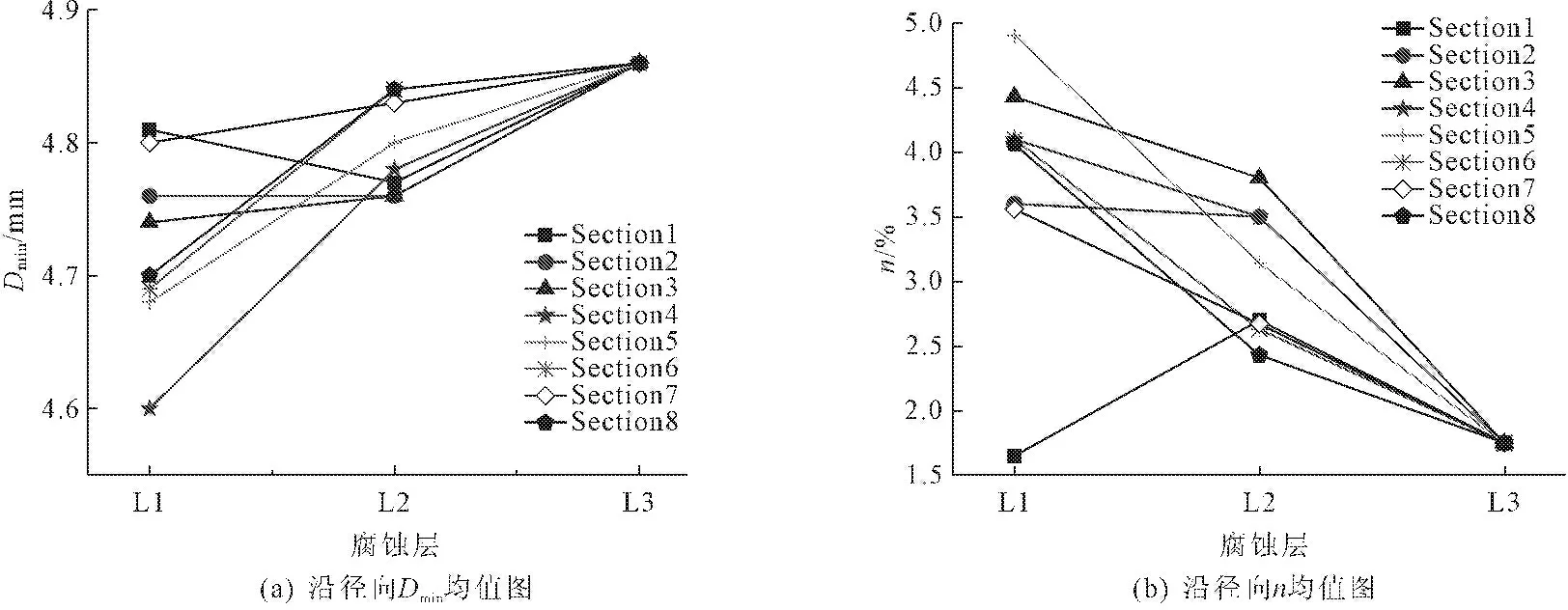

为了研究主缆的径向锈蚀分布规律,截取了锈蚀严重的D处长约1.8 m的19股共计1 729根主缆钢丝进行检查。参考国外楔开方法以及该悬索桥主缆19股钢丝束的排列方式,将主缆沿径向分为3层L1、L2、L3,并沿主缆截面30°、60°方向进行楔开,分为8个楔开区域。室内将19股钢丝束按钢丝束的排列图重新排列、紧缆,根据钢丝锈蚀状态记录钢丝的锈蚀程度,建立腐蚀截面图,如图8所示。

由图8可知主缆腐蚀分布在最外层L1比较严重,L2次之,L3最弱。在整个主缆截面,4级钢丝占57%,3级钢丝占17%,2级钢丝占26%。对于主缆Section3—Section6部位的钢丝,与上述建立主缆实际内部环境图所描述一样,该部位长期昼夜潮湿,导致腐蚀程度较其他位置更严重。

对上述腐蚀截面分布图,建立更加详细的各层锈蚀钢丝的最小直径、质量变化率见图9。

图8 腐蚀截面图

图9 沿径向各层锈蚀钢丝Dmin、n均值图

由图9可知,L1层钢丝的最小直径为4.60 mm~4.81 mm,质量损失率为3.56%~4.90%;L2层钢丝的最小直径为4.76 mm~4.84 mm,质量损失率为2.67%~3.80%;L3层钢丝的最小直径为4.86 mm,质量损失率为1.75%。

4 结 论

(1) 对现场的主缆内部检查,发现主缆沿径向腐蚀程度依次降低,沿纵向腐蚀程度呈分段变化,建立了该处悬索桥实际内部环境状况图。

(2) 随着锈蚀等级的增加,主缆锈蚀钢丝的最小直径呈现明显降低的趋势,相应的质量损失率呈现增加的趋势。

(3) 建立了主缆径向腐蚀截面图,在整个主缆截面,4级钢丝占57%,3级钢丝占17%,2级钢丝占26%。主缆腐蚀钢丝等级L1层大部分为4级,L2层为3级和2级,L3层为2级,锈蚀钢丝的最小直径逐渐增大,质量损失率逐渐减小。

参考文献:

[1] 黄祖华.某地锚式悬索桥施工监控研究[J].水利与建筑工程学报,2016,14(5):193-197.

[2] Nakamura S, Suzumura K. Experimental study on fatigue strength of corroded bridge wires[J]. Journal of Bridge Engineering, 2013,18(3):200-209.

[3] Betti R, West A C, Vermaas G, et al. Corrosion and embrittlement in high-strength wires of suspension bridge cables[J]. Journal of Bridge Engineering, 2005,10(2):151-162.

[4] Betti R, Yanev B. Conditions of suspension bridge cables: New York City case study[J]. Transportation Research Record Journal of the Transportation Research Board, 1999,1654(1):105-112.

[5] Furuya K, Kitagawa M, Nakamura S, et al. Corrosion mechanism and protection methods for suspension bridge cables[J]. Structural Engineering International, 2000,10(3):189-193.

[6] Mayrbaurl R M. Corrosion in Suspension Bridge Cables[M]. Iabse Congress Report, 1999:1566-1573.

[7] Matteo J, Deodatis G, Billington D P. Safety analysis of suspension-bridge cables: williamsburg bridge[J]. Journal of Structural Engineering, 1994,120(11):3197-3211.

[8] Clark C A, Colford B R. Forth Road Bridge main cables: replacement/augmentation study[J]. Bridge Engineering, 2010,163(2):79-89.

[9] Nakamura S I, Suzumura K. Hydrogen embrittlement and corrosion fatigue of corroded bridge wires[J]. Journal of Constructional Steel Research, 2009,65(2):269-277.

[10] 潘骁宇,谢 旭,李晓章,等.锈蚀高强度钢丝的力学性能与评级方法[J].浙江大学学报(工学版),2014,48(11):1917-1924.

[11] Theodore Hopwood I I, Havens J H. Corrosion of cable suspension bridges[R]. Kentucky: College of Engineering University of Kentucky Lexington, 1984.

[12] Cocksedge C, Baron S, Urbans B, et al. M48 Severn Bridge-main cable inspection and rehabilitation[J]. Bridge Engineering, 2010,163(4):181-195.

[13] Suzumura K, Nakamura S I. Environmental factors affecting corrosion of galvanized steel wires[J]. Journal of Materials in Civil Engineering, 2004,16(1):1-7.

[14] National Research Council. 悬索桥平行钢丝主缆检查及强度评估指南[M]. 姚超编译.北京:人民交通出版社,2004.

[15] Chavel B W, Leshko B J. Primer for the Inspection and Strength Evaluation of Suspension Bridge Cables[M]. Inspection, 2012.

Inspection and Corrosion Rule of Parallel Steel Wire Main Cables of Suspension Bridge in Service

XIN Fukai1, HAN Yixuan2,3, ZHANG Guorong2,3, ZHU Xiaowen2,3

(1.HohaiUniversity,Nanjing,Jiangsu210098,China;2.JiangsuTransportationResearchInstitute,Nanjing,Jiangsu211112,China;3.TheStateKeyLaboratoryonSafetyandHealthofIn-serviceLong-spanBridges,Nanjing,Jiangsu211112,China)

In order to analyze the corrosion status and regularity of parallel wire main cables of suspension bridges, refer to the NCHRP534 report and domestic existing test specification, site inspection for the main cables of suspension bridge which has been served for 18 years was conducted in this paper; Based on the field sampling of the main cables, by tensioning the cables again and measuring minimum diameter and mass loss rate of rusting wires, the radial corrosive sectional drawing of main cables was established. The results indicate that the corrosion of the wires inside the main cables is serious. Longitudinal corrosion of the main cables change sectionally. And at the same time, from outside to inside, the radial corrosion of main cables decrease in sequence, the minimum diameter of corrosive wires increase and mass loss rate decrease gradually.

parallel steel wire main cable; inspection; corrosion section; corrosion rule

10.3969/j.issn.1672-1144.2017.03.024

2017-02-12

2017-03-15

辛付开(1989—),男,山东聊城人,硕士研究生,研究方向为桥梁养护与缆索退化研究。 E-mail:xinfukai@126.com

韩依璇(1980—),女,江苏南京人,高级工程师,主要从事桥梁结构耐久性能与养护技术研究工作。 E-mail:hyx96@jsti.com

U448.25

A

1672—1144(2017)03—0118—05