工业管道未焊透定级的思考

摘要:压力管道是采用特定的压力,用于输送液体、气体的管状设备,由管子、管件、法兰、螺栓连接、垫片、阀门、其他组成件。其内部输送的介质是“气体、液化气体和蒸汽”或“可能引起燃爆、中毒或腐蚀的液体”物质,危险性比较大。文章探讨了压力管道中工业管道焊缝内部未焊透在工业管道全面检验中的定级,分析了存在的问题及其发展趋势。

关键词:工业管道;未焊透;定级;压力管道;液体输送;气体输送 文献标识码:A

中图分类号:TH49 文章编号:1009-2374(2017)11-0133-02 DOI:10.13535/j.cnki.11-4406/n.2017.11.068

压力管道的完整性直接关系到生产的安全,一旦发生泄漏或爆炸,往往导致较为严重的后果。为保障其安全运行,采用适当的方法对其进行定期的检测是十分有必要的。在压力管道制造或使用过程中普遍存在着大量缺陷,由于目前压力管道的连接多采用焊接方式,对接焊缝处往往是管道的薄弱环节,容易产生各种缺陷和损伤,其中尤以未焊透缺陷最为普遍,严重威胁着压力管道的安全使用。因此,如何检测含未焊透缺陷的压力管道的安全问题一直是学术界和工程界研究的热点。为了准确评价压力管道的预期寿命和安全性,必须对未焊透缺陷的深度做出准确测量,在此基础上才能进一步进行应力校核以及断裂力学估算等,进而对管道的安全性给出评价。

1 压力管道、工业管道、全面检验概念

压力管道是一种采用特定的压力,用于输送气体、液体的管状设备,其范围规定为最高工作压力大于或者等于0.1MPa(表压),介质为气体、液化气体、蒸汽或者可燃、易爆、有毒、有腐蚀性、最高工作温度高于或者等于标准沸点的液体,且公称直径大于或者等于50mm的管道。公称直径小于150mm,且其最高工作压力小于1.6MPa(表压)的输送无毒、不可燃、无腐蚀性气体的管道和设备本体所属管道除外。

工业管道是指企业、事业单位所属的用于输送工艺介质的工艺管道、公用事业管道等辅助管道,划分为GCl级、GC2级、GC3级。

全面检验是在工业管道关闭期间进行更为全面的检验,一般都是在一定检验周期内进行。安全状况等级在1级和2级的在用工业管道的检验周期一般不超过6年;安全状况等级为3级的在用工业管道的检验周期一般不超过3年。管道检验周期可根据以下情况做出适当调整。

2 未焊透定级

管子的材料为20钢、16Mn或奥氏体不锈钢时,未焊透按局部减薄定级。

表中:D为缺陷附近管道外径实测最大值,mm,以下同;t为缺陷附近壁厚的实测最小值减去至下一检验周期的腐蚀量的2倍,mm,以下同;B为缺陷环向长度实测最大值,mm;P为管道最大工作压力,MPa,以下同;PL0管道极限内压,,以下同;为管

道材料的屈服强度,MPa,以下同;C为至下一检验周期局部减薄深度扩展量的估计值,mm,以下同。

从以上可以得出未焊透的深度转化为压力管道减薄量来对待按表1的具体数值来处理,并最终下结论该工业管道的安全状况等级(从未焊透角度)。

3 未焊透测量

在JB/T4730-2005标准中,测未焊透的深度是利用中间刻槽形成阶梯试块,在底片上形成黑度差来对比得出工业管道的安全状况等级,实际操作中存在一些问題,试块与被射线检测的部位贴合不是很好,除切点部位相对准确,两端误差大,操作时也很难固定在被检焊缝上。

在NB/T47013-2015标准中,测未焊透的深度是利用与被测压力管道曲率相近的金属管道相隔120度切三块再刻槽形成弧形阶梯试块来测未焊透的深度,相对JB/T4730-2005试块解决了实际操作时贴合的问题和减少了总体误差。

实际射线照相对比度公式:

式中:为射线照相对比度;为胶片的梯度(胶片对比度);为线减弱系数;为缺陷在射线穿透方向上的厚度;为散射比。

实际的检测工作中用NB/T47013-2015弧形阶梯试块来测未焊透的深度,其中散射比未给出相关的测试结果,表示其影响在可接受范围,故本文不做论述,也作为可接受项。

以上胶片的梯度影响因素分析,因为缺陷、焊缝、管子母材经过射线透照后都在同一底片上,所以胶片对比度一致。

而对于线减弱系数来说,对比试块的材质与被检测的工件的材质一致其线减弱系数相同,只需保证对比试块的材质与被检测的工件材质一致即可。

而言,射线透照方向上的厚度差与由于该厚度引起的对比度差成正比,即在底片上的直观表现为黑度差。

所以得出结论,由于未焊透的存在引起射线透照方向上的厚度差,从而导致底片上的对比度差。因此在底片上测量出黑度差,就可以得到实际上焊缝中的未焊透深度,从而代入表1得出数值,得到工业管道的安全状况等级,正确评判工业管道的安全状况。可问题是黑度差为多少等于厚度1mm?NB/T47013-2015中的做法是用对比试块,做出已知道厚度差的试块,在底片上产生相应的黑度差,同一底片上测出缺陷引起的黑度差,利用等比公式算出缺陷高度,这种方法当然可行,已经在JB/T4730-2005、NB/T47013-2015标准执行。可本文想探讨的是不用这个试块,不用这个基准厚度来标的缺陷深度。

标度都没有,从何来谈测量?初看是这样,但细一想却也并非如此悲观。

在有余高的焊缝上有以下分析:

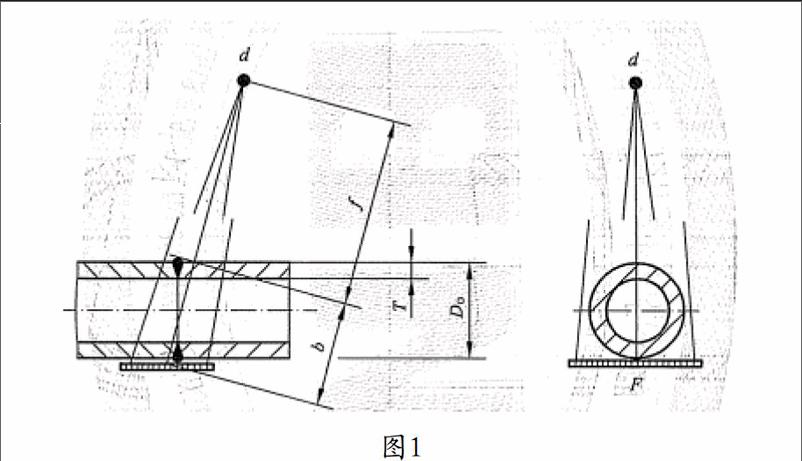

小径管椭圆成像倾斜透照的示意图如上所示,一般情况下NB/T47013-2015要求上下影像开口宽度为一倍的焊缝宽度,上下焊缝不重叠,所以可以转化为如图2所示:

即只考虑单面的情况,下部焊缝情况类似。倾斜透照时,上部焊缝影像在底片上重叠在同一管子上(此处没有焊缝),同一管子上没有引起厚度差,不影响底片黑度差,不影响结果,故此处不用考虑。

此时影响黑度差的是焊缝余高,若能测得焊缝余高的高度,又可以通过黑度计测得由此引起的黑度差和缺陷引起的黑度差,则由如下公式可得未焊透深度:

焊缝余高的高度可由焊缝检测尺测得,从而测得其他相关数值,经过计算得到焊缝未焊透深度。

在取基准测焊缝余高时,余高测点的选取对结果的影响很大,首先要选取射线透照方向上中心线的焊缝余高,其次采取多点取平均的方法。如果采用与被测材料一致的已知厚度磁化的铁块吸在焊缝旁,则可解决此问题。

在底片上测由焊缝余高引起的黑度时,选择测点也很重要,难点在于找黑度最值,此处也应采用多点取平均的方法。

由测余高的方法,算出未焊透深度可行,但存在误差,影响结果的因素多。

4 未来趋势

DR系统(即直接数字化X射线摄影系统)的出现使得通过此方法提高精度成为可能。DR系统由电子暗盒、扫描控制器、系统控制器、视频监视器等组成,直接将X射线光子通过电子暗盒转换成数字图像,广义上是一种直接数字化X线摄影。由于采用数字技术,动态范围广泛,有着广泛的曝光公差,从而允许照相在技术上出现误差,即使在某些曝光条件不好控制的部位,也能获得较好的图像;可根据需要对各种图像进行后处理,如图像滤波、图像拼接、距离、面积、密度测量等,功能丰富,为影像中的详细观察、成像前后比较、定量分析提供技术支持。

在DR系统中,测焊缝余高的黑度和未焊透的黑度最值,电脑很容易找到,不容易出现操作误差,直接通过计算机采集的数值做前后对比、定量分析可以得出未焊透的深度值。

参考文献

[1] 宋崇民,李玉.锅炉压力容器无损检测教材Ⅱ级、Ⅲ级培训教材:射线检测[M].郑州:黄河水利出版社,2000.

[2] 承压设备无损检测(NB/T 47013-2015)[S].

作者简介:张金颖,男,江西万载人,供职于宜春市特种设备监督检验中心,研究方向:无损检测、承压类特种设备检验。

(责任编辑:蒋建华)