电动汽车主从分布式电池管理系统设计*

张传伟 李林阳

(西安科技大学,西安 710054)

电动汽车主从分布式电池管理系统设计*

张传伟 李林阳

(西安科技大学,西安 710054)

为解决电动汽车动力电池充放电不均衡、性能易受温度影响的问题,设计了一款电池管理系统。整体结构方面,采用了主从分布式方案。硬件方面,设计了电池电压采集电路、温度采集电路、通信电路以及保护均衡电路;软件方面,设计了均衡策略、温度控制策略和电池SOC估计策略,建立了LABVIEW的人机交互界面,实时显示电池信息。最后,以磁粉制动器作为负载,进行了模拟工况实验,结果表明,该系统测量误差小,均衡响应快,SOC估计误差小于4.8%。

1 前言

动力电池是电动汽车的能量来源,同时也是电动汽车驱动系统重要组成部分,其性能的好坏将决定电动汽车性能的优劣[1~3]。由于单体电池生产工艺的差异,产品一致性很难得到保障;另外,电池工作温度过高或过低也会影响电池的整体性能[4],因此电池管理系统的开发一直是国内外学者研究的热点[5]。如,陶银鹏[6]开发了一款分布式的电池管理系统,可以采集电池的基本信息并进行电池SOC估计及修正等;清华大学李哲等人[7]针对电池热管理,研究了动力电池在不同温度下的电池容量、内阻和开路电压的关系;Stuart T A等人[8]设计了一款电池均衡管理系统,可以实现单体电池的均衡和控制。这些研究表明,在实际情况下,充分考虑电压均衡、温度调节、SOC估计以及安全保护等问题是提高管理系统综合性能的关键。基于此,本文开发了一款主从分布式电池管理系统,并通过试验验证了该系统数据采集的精确性和稳定性。

2 电池管理系统整体结构方案

所开发的电池管理系统整体结构采用了主从分布式的设计方案,其中主控板的主控芯片采用TI公司的TMS320LF2407A芯片;从控板的主控芯片采用飞思卡尔8位芯片MC90S08DZ60[9]。芯片之间的通信采用CAN总线,上位机采用PC建立的LABVIEW界面,实时接收下位机反馈的电池信息,调节相应的电压和温度参数。主从分布式电池管理系统的整体结构方案如图1所示。

图1 主从分布式电池管理系统整体结构方案

由图1可看出,每个从控板主要完成12个单体电池的电压和温度信息的采集、单体电量均衡控制以及温度调节信号反馈等任务;主控板主要完成数据接收、SOC估计、控制相应的外围驱动模块和实现人机交互等任务。

3 电池管理系统硬件设计

电池管理系统的硬件主要包括电压采集电路、温度采集电路、单体电压均衡电路、供电电路、高压保护电路和通信电路等。其中,电压、温度的采集电路、均衡电路、供电模块和通信电路是设计的核心。

3.1 单体电池电压采集和均衡电路模块

采用凌力尔特科技公司生产的电池管理专用芯片LTC6804采集单体电池的电压信息,该芯片支持最多12节电池的电压监控和均衡,其对应的电压采集均衡电路如图2所示。12个单体电池工作时,电压采集线接通每个单体电池的正极,然后经过RC滤波回路传入LTC6804芯片的端口(C1,C2……C12);LTC6804芯片通过SPI通信和隔离模块将信息反馈到MC90S08DZ60;MC90S08DZ60根据采集到的电压信息判断是否需要采取均衡,若需要均衡则控制LTC6804芯片的端口(S1,S2……S12)导通,从而控制MOS管开启,启动均衡电路,将电量过高的单体电池的多余电量通过电阻消耗掉,同时均衡电路LED灯点亮,指示该路均衡正在进行。均衡完成后,控制MOS管关闭,断开相应均衡电路。

3.2 温度采集电路的设计

采用DS18B20温度传感器采集单体电池的温度,这种传感器最多支持8个DS18B20串联在一起使用[10]。将DS18B20温度传感器以6个为一组,分两组分别附着在每个单体电池的表面,以精确采集每个电池的温度信息。为解决温度传感器组两路5 V供电的问题,采用了PRTR5VOU2X转换器为其提供电压输入,温度采集电路如图3所示。

图2 单体电池电压采集均衡电路

图3 温度采集电路

图3中,采集的温度信号经两路输出线分别与MC90S08DZ60的PTD2、PTD3口连接,MC90S08DZ60分时接收温度传感器采集的温度信号。

3.3 电源模块设计

电池管理系统需要供电的电压类型分别为:主控芯片TMS320LF2407A的供电电压3.3 V,温度传感器组、MC90S08DZ60、CAN通信芯片TJA1040的供电电压5 V,人机交互触摸屏供电电压24 V,霍尔电流传感器供电电压±15 V,电压采集芯片LTC6804的供电电压40 V。

为了解决多种稳定输出电压问题,同时为了消除LTC6804芯片本身的电量消耗造成的电池组容量失衡问题,采用了外部供电的方案,如图4所示。

由图4可看出,车载辅助电源提供12 V直流稳定电压输入,经由5个电源转换电路模块为电池管理系统的7个核心部件供电。

由于LTC6804芯片需要的供电电压为11~75 V,当监控单体电池数量较多时,需要为其提供40 V左右的电压才可满足采集要求,因此,选取了LT3495-1升压芯片为LTC6804芯片提供40 V的输入电压。LT3495-1升压芯片的外围电路[11]如图5所示。

图4 外部供电方案

图5 LT3495-1升压芯片外围电路

3.4 通信模块的设计

3.4.1 CAN总线通信

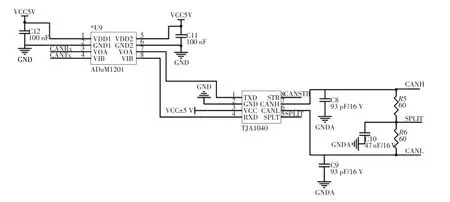

电池管理系统的主、从控板之间搭载了CAN通信模块,采用TJA1040系列的CAN总线收发器实现数据的实时收发。另外,还添加了两路光电隔离模块ADuM1201,以保障数据采集的准确性。CAN总线与隔离模块的连线图如图6所示。

图6 CAN总线与隔离模块连线图

3.4.2 串口通信

电池管理系统的主控板与上位机之间采用了串行通信的方式,主控板上搭载了串口通信专用的MAX232芯片,可将下位机反馈的信息转换为计算机能接收的RS232信号,从而实现上、下位机的通信,其电路如图7所示。对应的电池管理系统硬件实物如图8所示。

4 系统软件设计

电池管理系统的软件设计主要包括电池的基本信息采集和SOC估计、CAN总线通信、串口通信、均衡控制、温度均衡调节控制、故障诊断和处理6个部分。

图7 串口通信电路

图8 电池管理系统硬件实物

4.1 从控板的程序设计

从控板主要实现电压信息的采集和均衡以及温度信息的采集,其功能结构如图9所示。

图9 从控板功能结构示意

从控板程序执行过程为:系统上电并初始化,检测系统是否存在故障;初始化完毕后主程序开始运行;依次采集电池的电压信息和温度信息;从控制板芯片MC90S08DZ60依次对采集的信息进行分析检测,如果出现异常则采取相应的控制策略。从控板主程序如图10所示。

当电压异常时,MC90S08DZ60根据计算出的异常电池信息控制LTC6804的端口导通或关闭,从而控制MOS管开闭,最后实现均衡电路的控制。均衡控制策略流程如图11所示。图11中,△U0为系统设定的均衡临界值,当检测到的△U>△U0时就会触发均衡。

从控板的温度调节程序如图12所示,当温度大于温度上限(50℃)时,MC90S08DZ60将温度过高信号发送到主控MCU中,主控MCU将这些信息反馈到整车控制器,并通过温度调节和控制模块控制空调的冷通管道与单体电池的通风管路连接,从而降低电池温度,当温度达到合理温度范围的中值时断开管路连接。当温度小于温度下限(0℃)时,同理,MC90S08DZ60将温度过低信号发送到主控MCU中,主控MCU将信息反馈到整车控制器,控制车载空调的热通管道与单体电池的通风管路连接,从而升高电池温度,当温度达到合理温度范围的中值时断开管路连接。最终,温度信息通过MC90S08DZ60反馈到CAN总线,主控板上的数据采集模块再从CAN总线上获取对应信息。

图10 从控板主程序

图11 电压均衡控制策略流程

4.2 主控板程序设计

电池管理系统主控板程序如图13所示,其执行过程为:系统上电并进行初始化,检测系统是否存在故障;初始化完毕后主程序开始运行;通过IO口接收电流信号,通过CAN总线接收从控板采集的电压、温度信号;根据采集的信号进行信息匹配,开启SOC估计子程序估算此时的SOC值并写入寄存器中;最后通过RS232接口程序或无线模块通信程序实现上、下位机间的数据传输与通信。

图12 温度调节子程序

图13 主控板主程序

采用BP神经网络法[12]估计SOC值,SOC估计程序如图14所示。

5 试验及分析

本文所研究对象为电动汽车用磷酸铁锂电池,单体电池额定电压为3.2 V,容量为20 A·h,成组方式是24串4并。为了验证所设计电池管理系统对电池信息的检测和SOC估计的准确性,以接入电池管理系统的锂离子电池组作为供电电源,采用磁粉制动器作为负载来模拟电动汽车平稳运行的工况,采用LABVIEW建立的人机交互界面来监控电池状态信息。

图14SOC估计子程序

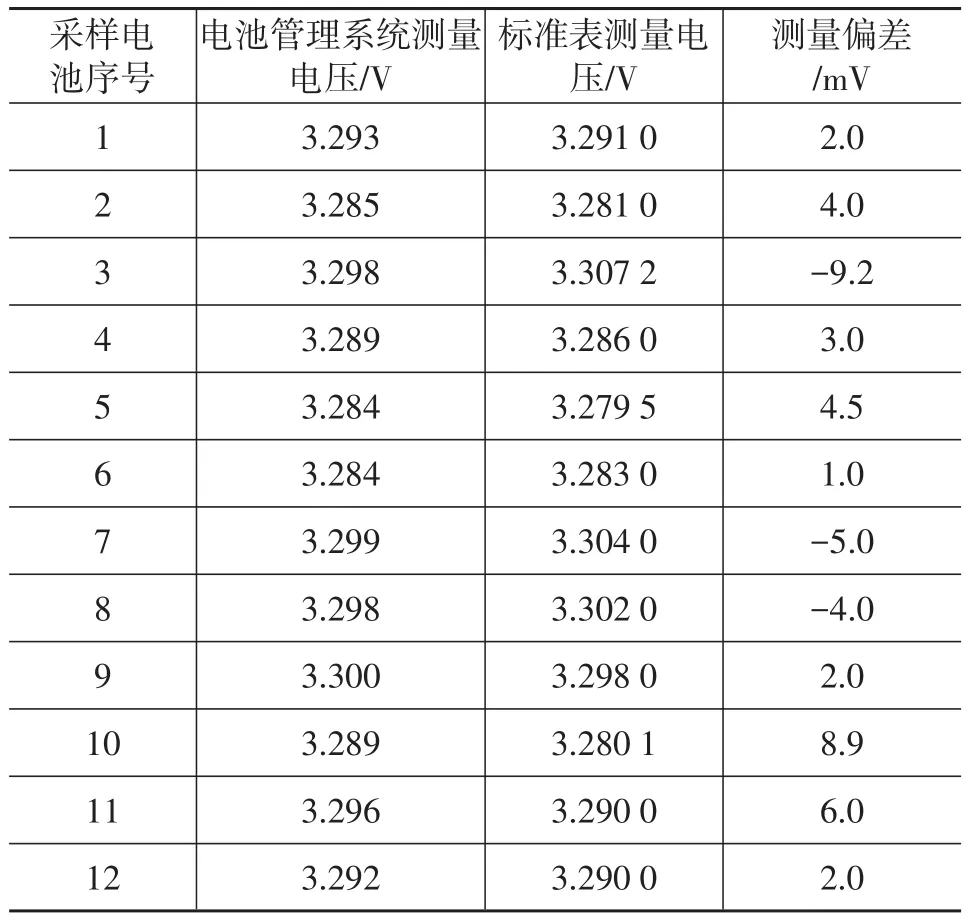

为了检测电池管理系统电压采集的精度,以电池组SOC在75%时为例,将上位机反馈的第一模组的12个电池电压信息与标准表测得的电压信息进行对比,结果如图15和表1所示。由图15和表1可知,系统反馈的电压值与标准表测试的电压值基本一致,误差范围为± 10 mV。

图15 单体电池电压对比曲线

为了检测电池管理系统的温度测量精度,采用温度可调的恒温箱进行对比测试,测试温度为-20~70℃,将恒温箱的测量结果与电池管理系统监测的温度进行对比,其中1个单体电池温度对比结果如图16和表2所示。

由图16和表2可知,在0~70℃温度下,采样误差控制在±3℃内,温度为-20~0℃时出现较大偏差。此偏差对电动汽车电池管理系统影响不大,因为电池管理系统实际运行过程中,其内置的热管理程序可以与电动汽车调温装置配合使用,使电池温度保持在合理范围内(10~25℃),因而该管理系统温度采集满足要求。

表1 单体电池电压偏差对比

图16 单体电池温度检测结果对比曲线

表2 单体电池温度检测结果对比 ℃

为了检验电池管理系统SOC估计误差,利用电池组驱动电机带动磁粉制动器旋转,调节磁粉制动器的转矩,使电池以1/4C的电流进行放电;电池管理系统采集电池从满电状态放电到无电状态过程中的电压、电流、温度信息,估算出相应的SOC值。从这些信息中按时间节点抽取150个样本,在相同的电压、电流、温度条件下,比较电池的理论SOC值与电池管理系统估计SOC值,结果如图17所示。

由图17可看出,该电池管理系统的SOC估计误差小于4.8%,满足我国对于电池管理系统SOC估计误差绝对值小于5%的要求。

图17 理论SOC值与估计SOC值对比曲线

6 结束语

为解决电动汽车动力电池充放电不均衡、性能易受温度影响的问题,设计了电动汽车主从分布式电池管理系统 。该系统搭载了TMS320LF2407A 与MC90S08DZ60的主从分布式框架,扩展性更强,灵活性高;并充分考虑了均衡、热管理、SOC估计等关键问题,配套了相应的均衡控制策略、温度控制策略和SOC估算策略。试验结果表明,管理系统软硬件平台兼容性好,电压采集偏差控制在10 mV以下,温度采集偏差控制在±3℃以内,SOC估算精度控制在4.8%以内,满足了我国行业标准要求。

1 符兴锋,周斯加,龙江启.电动汽车动力电池安全管理研究及验证.汽车技术,2013(9):40~44.

2 安志胜,孙志毅,何秋生.车用锂离子电池管理系统综述.电源技术,2013,137(6):1069~1071.

3 卢兰光,李建秋,华剑锋,等.电动汽车锂离子电池管理系统的关键技术.科技导报,2016,34(6):39~48.

4 Amine K,Liu J,Belharouak I.High-temperature storage and cycling of C-LiFeP04 graphite Li·ion cells.Elec-trochemistry Communications,2005,7(7):669~673.

5 廖晓军,何丽萍,钟志华,等.电池管理系统国内外现状及其未来发展趋势.汽车工程,2006,28(10):961~964.

6 陶银鹏.纯电动汽车分布式电池管理系统的设计与实现.汽车技术,2013(11):59~62.

7 李哲,韩雪冰,卢兰光,等.动力型磷酸铁锂电池的温度特性.机械工程学报,2011,47(18):115~120.

8 Stuart T A,Zhu We.Modularized bakery management for large lithium ion cells.Journal of Power Sources,2011,196(1SI):458~464.

9 蒋源,杜晓伟,齐铂金.基于Freescale单片机的电池管理系统设计.现代电子技术,2011,34(1):164~166.

10 吴志红,吴庚泽,朱元,等.基于XC164CS单片机的混合动力汽车电池管理系统硬件设计.汽车技术,2009(4): 15~18.

11 华强电子网.LT3495-1.http://www.hqew.com/tech/xinpin/ 823791.html,2016-08-10.

12 封进.BP神经网络预估锂离子电池SOC训练数据选择.电源技术,2016,140(2):283~286.

(责任编辑 文 楫)

修改稿收到日期为2017年1月5日。

Design of Master-Slave Distributed Battery Management System for Electric Vehicle

Zhang Chuanwei,Li Linyang

(Xi’an University of Science and Technology,Xi’an 710054)

In order to solve the problem of unbalanced charging and discharging of electric vehicle battery,and the performance that is easily affected by the temperature,a new battery management system is developed.In term of system structure,the master-slave distributed scheme is adopted.In term of hardware,battery voltage acquisition circuit, temperature acquisition circuit,communication circuit and protection equalizer circuit are designed.In the aspect of software,the balanced control strategy,the temperature control strategy and the SOC estimation strategy are developed.Meanwhile,the human-machine interaction interface of LABVIEW is established,and the battery information can be displayed in real time.Finally the magnetic particle brake is served as the load to simulate the working conditions.The results show that the voltage measurement error of the system is small,the balance response is fast,and the error of SOC estimation is less than 4.8%.

Battery management,Battery monitor,CAN bus,SOC estimation

电池管理 电量监控 CAN总线 SOC估计

U469.72

A

1000-3703(2017)05-0045-06

陕西省教育厅科学研究项目(11JK0869)、高等学校博士学科点专项基金项目(20126121120005)。