电子辐照预硫化在载重子午线轮胎内衬层生产中的应用

李 鹏,王培滨,孙宝余,刘 谦

(三角轮胎股份有限公司,山东 威海 264200)

轮胎辐照预硫化技术的研究在国外始于20世纪50年代末,到70年代,米其林、大陆等世界著名轮胎制造商在轮胎生产中开始使用该技术,后凭借其可提高轮胎产品质量和生产效率等优势,欧美轮胎制造商开始大量应用,且都在轿车子午线轮胎帘布的生产中采用该技术[1-2]。随着汽车工业和轮胎行业的迅速发展,这项新技术和新工艺越来越受载重子午线轮胎生产厂家的青睐,成为提高轮胎产品竞争力的重要技术。电子束辐照预硫化是通过电子加速器发射的高能电子束在橡胶基体中激活橡胶分子,产生橡胶大分子自由基,使橡胶大分子交联形成三维网状结构。辐照在常温常压下就可以进行,电子束辐照除产生离子、电子外,还促进生成高活性自由基,引发分子裂解、重排、电子转移等多种反应[3-4]。在载重子午线轮胎内衬层生产中采用电子束预硫化技术,对胶料起到预交联的作用,稳定胶部件尺寸,减小成型工序中的拉伸,改善轮胎均匀性;胶料表面流动性减弱,防止胶料出现移动或厚度不均匀,改善胎里显线质量问题;优化半成品尺寸,使轮胎轻量化以降低成本。

目前,我公司在全钢载重子午线轮胎内衬层压延工艺中试验电子束辐照预硫化技术,取得了较为理想的效果,并开始推广用于工业化生产。

1 实验

1.1 试验配方

试验选取正常生产的内衬层胶为对象。试验配方为:天然橡胶 100,炭黑 58,氧化锌 8,增粘树脂 2,其他 8.35。

1.2 主要设备和仪器

MDR2000型硫化仪,美国阿尔法科技有限公司产品;TS-2000M型电子拉力机,中国台湾高铁检测仪器有限公司产品;电子束辐照预硫化设备,日本NHV公司产品;内衬层压延机,德国贝尔斯托夫公司产品;轮胎四鼓成型机,荷兰VMI公司产品;轮胎耐久性试验机,天津赛象科技股份有限公司产品。

1.3 辐照预硫化工艺

采用单层内衬层胶片进行辐照预硫化,设备加速器电压为400 kV,辐照剂量分别为0,40,50和60 kGy,并选取1.3,2.7和3.4 mm三个压延厚度胶片进行预硫化。

1.4 性能测试

胶料物理性能按照相应国家标准进行测试。

轮胎耐久性能按照GB/T 4501—2008《载重汽车轮胎性能室内试验方法》进行测试,试验条件为:充气压力 930 kPa,额定负荷 3 550 kg,试验速度 56 km·h-1。完成国家标准规定程序后,每10 h负荷增大10%继续进行试验,负荷率至140%保持恒定至轮胎损坏为止。

2 结果与讨论

2.1 辐照预硫化对胶料门尼粘度和焦烧时间的影响

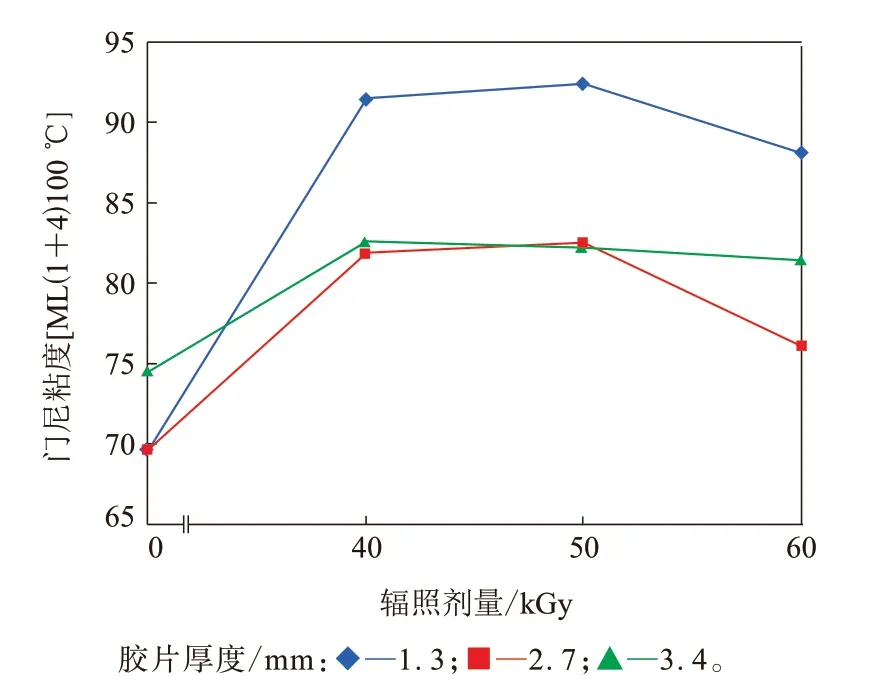

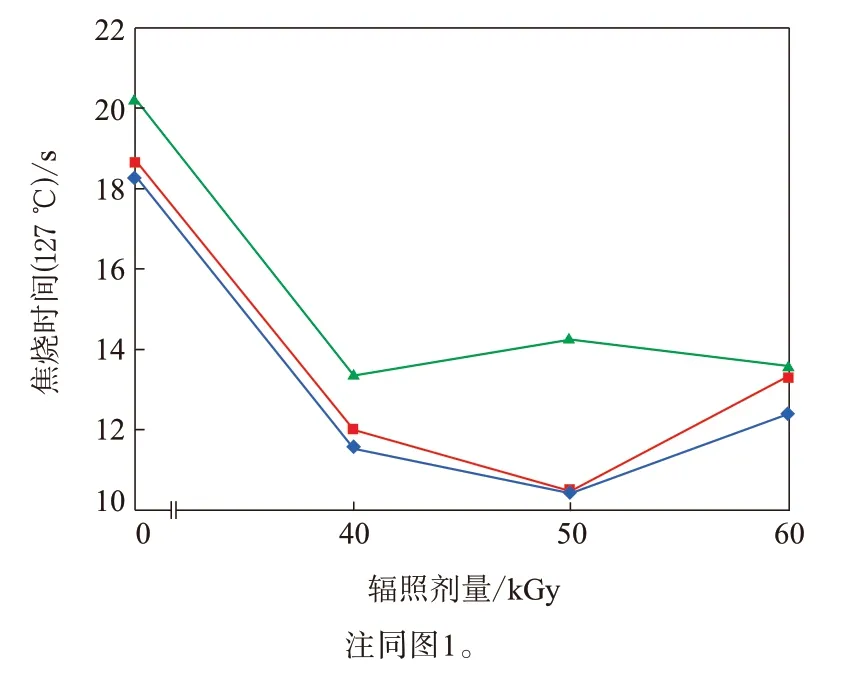

辐照剂量对内衬层胶门尼粘度和焦烧时间的影响如图1和2所示。

图1 辐照剂量对内衬层胶门尼粘度的影响

图2 辐照剂量对内衬层胶焦烧时间的影响

从图1和2可以看出:随着辐照剂量的增加,3种厚度的胶片门尼粘度都快速上升,之后趋于平缓,最后下降,不同厚度的胶片门尼粘度值随辐照剂量变化趋势类似,但同一辐照剂量不同厚度的胶片门尼粘度不相同,对比1.3和2.7 mm厚度的胶片(同批次橡胶),同一辐照剂量,胶片越薄,门尼粘度越高;随着辐照剂量的增加,3种厚度的胶片焦烧时间都快速下降,之后会趋于平缓,不同厚度的胶片焦烧时间随辐照剂量变化趋势类似,但同一辐照剂量不同厚度的胶片焦烧时间并不相同,胶片厚度越大,焦烧时间越长。

2.2 辐照预硫化对硫化特性的影响

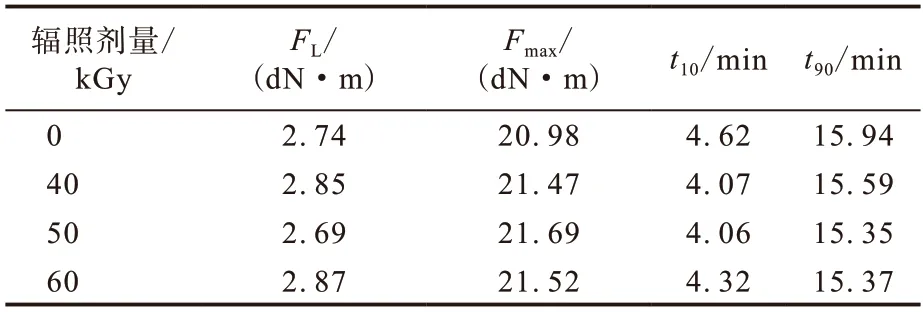

经不同辐照剂量辐照预硫化后的内衬层胶硫化仪数据如表1所示,试样厚度为2.7 mm。

表1 预硫化胶片硫化特性(150 °C)

从表1可以看出,辐照预硫化后,硫化胶的最大转矩略有增大,辐照剂量对胶料的硫化特性影响不大。在辐照过程中,橡胶分子通过碳-碳键交联形成网状大分子,相对分子质量不断增大,同时辐照导致橡胶分子的化学键断裂,相对分子质量减小。在交联与降解的共反应中,辐照剂量是胶料辐照预硫化工艺的重要参数。

2.3 辐照预硫化对胶料拉伸性能的影响

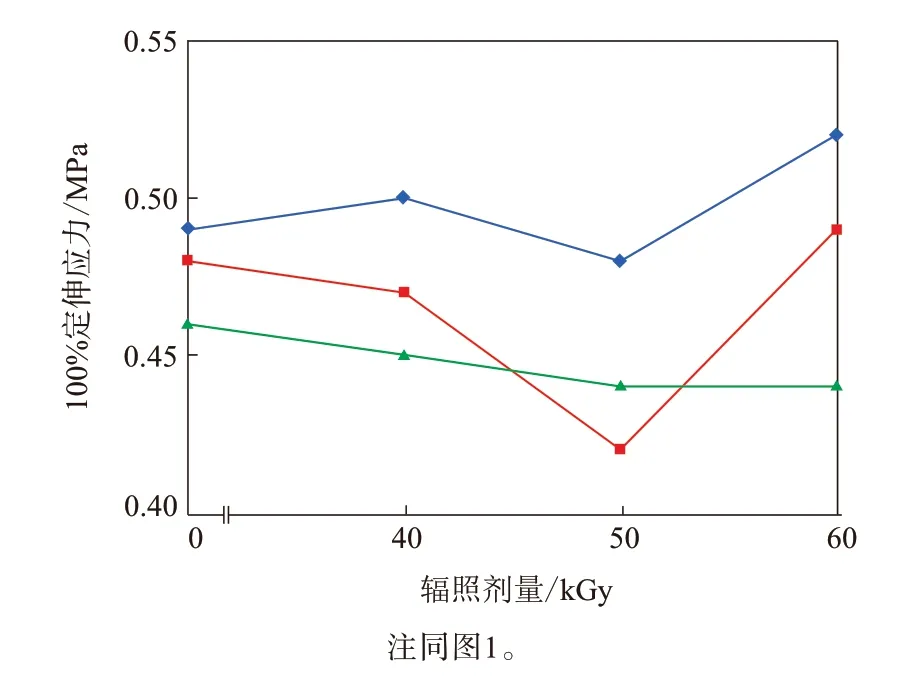

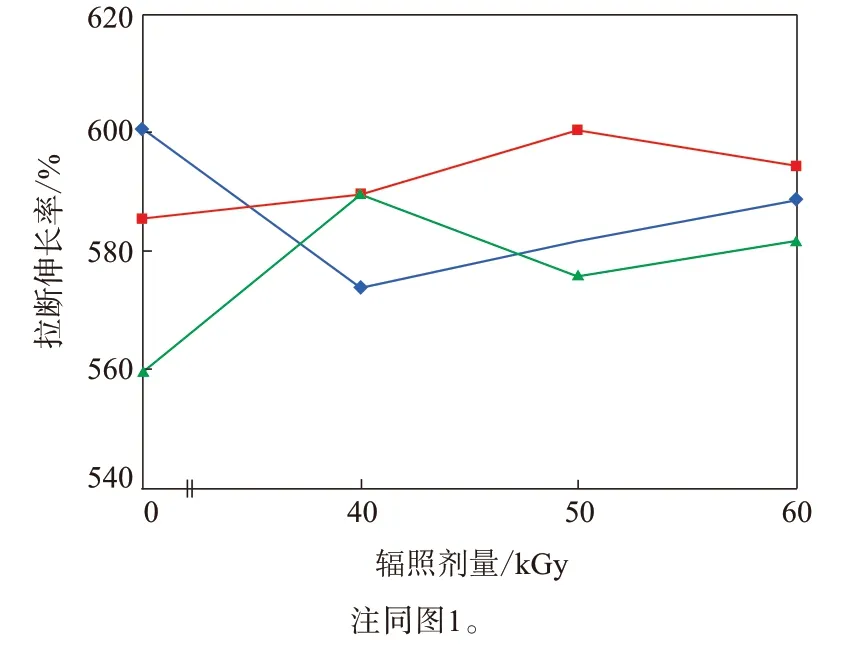

辐照剂量对内衬层胶100%定伸应力、拉伸强度和拉断伸长率的影响如图3—5所示。

从图3—5可以看出,随着辐照剂量的变化,3种厚度未硫化胶片的100%定伸应力、拉伸强度和拉断伸长率变化不大,辐照剂量间的差异也较小,可见预硫化对未硫化胶的拉伸性能影响较小。

图3 辐照剂量对内衬层胶100%定伸应力的影响

图4 辐照剂量对内衬层胶拉伸强度的影响

图5 辐照剂量对内衬层胶拉断伸长率的影响

综合辐照预硫化对单层胶片加工工艺安全性和拉伸物理性能的影响情况,选择最佳辐照剂量为40 kGy进行试验轮胎试制。

3 轮胎试制

试制12R22.5轮胎,对复合内衬层进行电子束辐照预硫化,辐照剂量为40 kGy。

内衬层复合工艺和辐照方向如图6所示。

图6 内衬层复合工艺和辐照方向示意

(1)工艺质量。辐照后内衬层表面粘性稍有降低,在轮胎生产过程中,未出现接头不粘和内衬层与钢丝帘布的贴合质量问题,试验轮胎经X光机和动平衡机检测,无异常,动平衡检测结果均为A级。

(2)气密性。抽取试验轮胎与正常生产轮胎各1条,充入930 kPa的压力,并在气门嘴上装上气压表,60天后正常生产轮胎的气压为794 kPa,试验轮胎的气压为816 kPa,试验轮胎的气密性能略好。

(3)轮胎切面分析与胶料渗透性。轮胎成型时在内衬层与胎体层间贴彩色胶片,如图7所示。预硫化(右半部分,标注“预”字)和未预硫化(左半部分,标注“正”字)成品轮胎断面肩部切面如图8所示。

图7 成型工艺加贴彩色胶片

图8 成品轮胎断面肩部切面

从图8可以看出,经电子辐照预硫化的内衬层胶片,门尼粘度升高,胶料整体流动性减弱,与内衬层胶相邻的彩色胶片下表面形成一条平滑直线,而正常未预硫化轮胎断面,内衬层胶料流动性大,彩色胶片形成整体的凹凸小弧填充进钢丝间的空隙。这表明轮胎内衬层部件经辐照预硫化后,可有效预防胎里显线和防止胶料向钢丝帘线迁移产生轮胎使用早期的肩部病象。

(4)成品轮胎性能。采用40 kGy剂量电子辐照预硫化,试验轮胎规格为12R22.5,与正常生产轮胎进行耐久性测试对比,试验结果如表2所示。

从表2可以看出,内衬层生产线采用电子辐照预硫化工艺后,成品轮胎的耐久性能比正常产品有所提高,试制轮胎符合产品设计和工艺生产要求。试验轮胎装车路试4个月,行驶8万km,未出现漏气、胎里露线和胎侧脱层等质量问题。

表2 成品轮胎耐久性测试结果

4 结论

轮胎内衬层经过辐照预硫化,胶料(未热硫化)的硫化特性、拉伸强度、拉断伸长率和胶片粘合性能等变化不大;胶料的焦烧时间缩短,门尼粘度升高,胶层间渗透流动减弱;轮胎内衬层部件在生产中的尺寸稳定性和轮胎承载均匀性能提高;有效防止气密层胶料向钢丝帘线迁移而产生轮胎使用早期病象,轮胎耐久性能和安全性提高。