微铣削Ti6Al4V刀具磨损机理研究

于天琪,王忠生,田兴志,于化东

(长春理工大学 机电工程学院,长春 130022)

微铣削Ti6Al4V刀具磨损机理研究

于天琪,王忠生,田兴志,于化东

(长春理工大学 机电工程学院,长春 130022)

采用直径1mm带涂层硬质合金微铣刀在Ti6Al4V材料表面展开微铣削刀具磨损试验,研究三个主要切削参数即主轴转速、每齿进给量、切削深度对切削力及刀具磨损量的影响;试验利用扫描电子显微镜与能谱仪观察刀具磨损形貌,分析其化学元素的变化,研究微铣削刀具的磨损机理。结果表明:每齿进给量与切削深度的增大造成切削力、刀具磨损量均变大,为了减小微铣刀磨损,延长使用寿命,可提升主轴转速,选用较小的每齿进给量及切削深度进行加工。微铣削Ti6Al4V刀具磨损主要发生在刀尖部位,并且多种磨损形式同时出现,粘结磨损是造成刀具磨损的主要原因,低速条件下微铣削刀具的损伤机理以磨粒磨损和粘结磨损为主,切削速度增大后发生粘结磨损的同时微铣刀刀尖处有一定程度的氧化磨损。

微铣削;切削力;刀具磨损机理;切削参数

随着精密、超精密技术的快速发展,特征尺寸在毫米级至微米级的三维微小零件已广泛用于航空航天、国防产业、医疗器械以及生物工程等军事民用重点领域[1]。航空航天领域钛合金零件的应用已达到50%以上[2],但由于钛合金的化学活性高、热导率底、摩擦系数大等材料特性导致加工钛合金刀具磨损严重。

目前关于微刀具磨损、破损方面的研究已成为微切削领域的热点。武文毅[3]等人研究了加工参数与微铣刀寿命的关系,试验结果表明每齿进给量对微铣刀径向磨损量影响显著。Li Hongtao[4]等人使用原子力显微镜对刀具磨损形态进行观察,根据微铣刀磨损的特点,将直径平均减少量作为评价刀具磨损的方法。李锡文[5]等研究学者将后刀面磨损区域的面积设定为评价刀具磨损程度的依据;何理论等人[6]采用带有涂层的微铣刀对不锈钢进行微铣削加工,分析了其磨损、破损机理。研究发现,微铣削不锈钢时,多种磨损形式同时出现。S.De Cristo⁃faro[7]对涂层微铣刀铣削过程进行监测,试验结果表明含硅元素涂层对减少刀具磨损方面起到很大的作用。

本文采用直径1mm带涂层硬质合金微铣刀在Ti6Al4V材料表面展开微铣削刀具磨损试验,研究三个主要参数对切削力及微铣刀磨损量的影响,分析不同切削速度下微铣刀的磨损形式及其机理。

1 试验装置与方法

1.1 试验装置与材料

试验选用直径1mm的两刃微铣刀,切削刃长2.5mm,螺旋角30°。试验材料Ti6Al4V的化学元素成分见表1。试验装置如图1所示,采用Kis⁃tler9256CQ01测力仪采集切削力,切削力信号通过电荷放大器后经信号处理软件采集记录;激光共聚焦显微镜测量刀具磨损量;扫描电子显微镜及能谱分析仪分析刀具微观形貌及磨损状态,图2所示为微铣刀形貌图。试验中的切削用量已经达到微米级,因此需要考虑刃口半径这一重要参数,通过激光共聚焦显微镜测量得到微铣刀的刃口半径rn约为(8±0.5)μm。

表1 钛合金Ti6Al4V化学成分w(%)

1.2 试验方法

试验用直径3mm硬质合金涂层刀具在工件表面精铣出基准面,之后采用直径1mm的微铣刀全径向铣削微沟槽,即槽的宽度等于微铣刀直径,每组试验均使用测量后的新刀进行加工;选取进入平稳状态时的波形,取均值设定为切削力的数值;设定交互作用较小的一组参数作为基准量即n=8000r/min,fz=4μm/z,ap=15μm,切削参数的选取如表2所示。

图1 微铣削刀具磨损试验装置

图2 微铣削刀具形貌图

表2 微铣削刀具磨损试验切削参数值

微铣削刀具尺寸较小,加工方式与加工条件的变化使得微铣削刀具磨损量的评价方式较为复杂,目前并没有明确的评价标准。通过对后刀面磨损带宽度及刀具直径变化量测量后,发现这两种方法在测量过程中存在一定的误差,难以保证刀具每次均摆放在同一位置对磨损部位进行测量。试验发现微铣刀刀尖处的最大磨损长度能够反映刀具磨损变化程度并且便于观测,因此本课题以磨损后的后刀面刀尖位置到切削刃的垂直长度dmax定义为刀具的磨损量,分析刀具磨损与切削参数的关系,微铣削刀具磨损量的评价方式如图3所示。

图3 微铣削刀具磨损量的评价方式

2 切削参数对切削力及刀具磨损量的影响

切削力是能够描述切屑去除和加工过程变化的主要参数之一[8]。加工变形及摩擦产生了切削力,影响变形及摩擦的因素包括加工参数,所以分析切削力与切削参数的关系是非常必要的。

切削力和刀具磨损量随主轴转速的变化分别如图4、图5所示。切削条件为每齿进给量fz=4μm/z,切削深度aP=15μm。随着主轴转速升高Fz、Fy以及F合均呈现先增加后降低的趋势。当主轴转速由6000r/min增大到7000r/min时,切削速度变大,切削力变大,刀具磨损量增大并且增长速率较快。随着主轴转速的升高,切削速度提升,加工温度上升,刀-屑间摩擦系数降低,剪切角变大造成切削力的变小,虽然此时刀具磨损量的增加造成切削力的变大,但是此时刀具磨损量增加缓慢不足以占据主导地位,因此本实验中随着主轴转速的增大切削力先增大后降低。

图4 切削力随主轴转速的变化

图5 刀具磨损量随主轴转速的变化

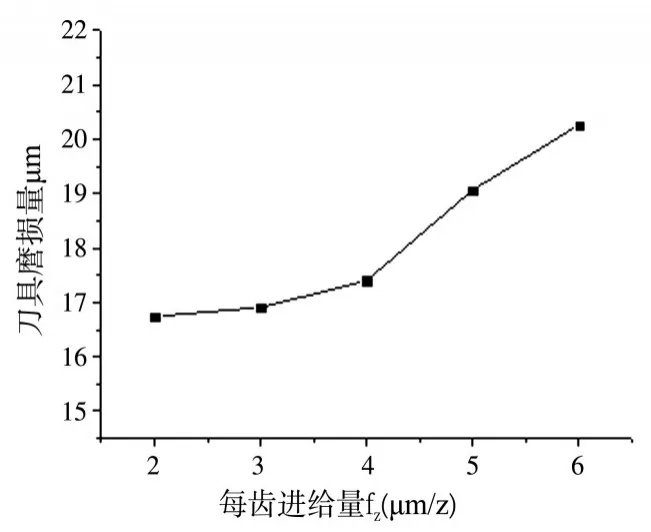

切削力、刀具磨损量随每齿进给量的变化规律分别见图6、图7,切削条件为主轴转速n=8000r/min,切削深度aP=15μm。由图可知每齿进给量的增加使切削力变大,刀具磨损量增大并且增大幅度大于每齿进给量2μm~4μm这一范围。事实上每齿进给量的增大造成每次进给需要去除材料的面积变大,致使切削力变大,切削热增加,出现扩散及氧化磨损的可能性增大,加剧了刀具的磨损。

图6 切削力随每齿进给量的变化

图7 刀具磨损量随每齿进给量的变化

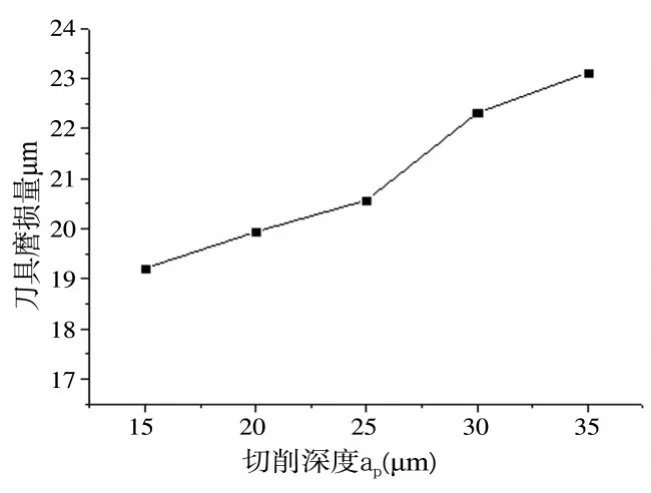

切削力、刀具磨损量随切削深度ap的变化规律分别见图8、图9。切削条件为n=8000r/min,每齿进给量fz=4μm/z。随着切削深度的增大,去除材料体积变大,温度升高,钛合金化学活性高易发生冷硬现象,降低材料的塑性,增加刀具磨损,同时造成微铣刀受到的切削阻力变大加工过程中的切削力增加。

图8 切削力随切削深度的变化

图9 刀具磨损量随切削深度的变化

实验中的径向力Fy变化明显,出现这种现象可能有以下两方面原因:①微铣削刀具的刃口半径rn约为8±0.5μm,试验中最小切削深度为15μm,大于刃口半径,随着切削加工的进行,切削刃口处逐渐磨损,轴向螺旋切削刃上此时的切削力可以分解为轴向力和径向力两部分,并且径向力还包括工件的变形抗力;②有研究表明[9]机床系统的振动和加工的不稳定性也对Fy产生一定影响,刀具的直径越小,切削过程中的振动量越大,其径向力的波动系数越大,因此Fy在此实验条件下变化明显。巩亚东[10]、赵岩[11]等研究人员也验证了这一结果,即微铣削钛合金材料时所受径向力较大,并且受到材料弹性模量的影响对轴向力影响显著,与常规加工中的刀具受力有着明显差异。

3 微铣削Ti6Al4V刀具磨损机理分析

微铣削刀具前、后刀面和刀尖处均随着切削加工的进行产生磨损,同时铣削加工过程较为复杂,不同磨损形式会同时发生[8,9]。

为了与磨损后的铣刀形貌进行比较,首先观察未进行加工的铣刀表面形貌,如图10所示。图11、图12为表面完好的微铣刀能谱图及基体能谱图。通过能谱图可知微铣刀涂层化学成分含量依次为Ti元素、N元素和Si元素,证明铣刀基体已被涂层完全覆盖。

图10 未进行加工的刀具表面形貌

图11 新刀能谱图

图12 微铣削刀具基体能谱图

微铣削加工整个过程中都伴随着磨粒磨损,其主要发生在低速加工时,由于工件材料表面存在硬质点,微铣刀表面受到这些硬质点的反复作用导致表面的材料磨损[8]。微铣削加工钛合金时,硬质点如同磨料对刀具的涂层造成破坏,将刀具基体中Co粘结相损坏,WC颗粒由于Co粘结相的破坏失去一部分把持力,如此反复形成磨料磨损。微铣刀磨损初期,磨痕明显容易观察,随着加工的进行磨损区域会被钛合金粘结从而不易观测。

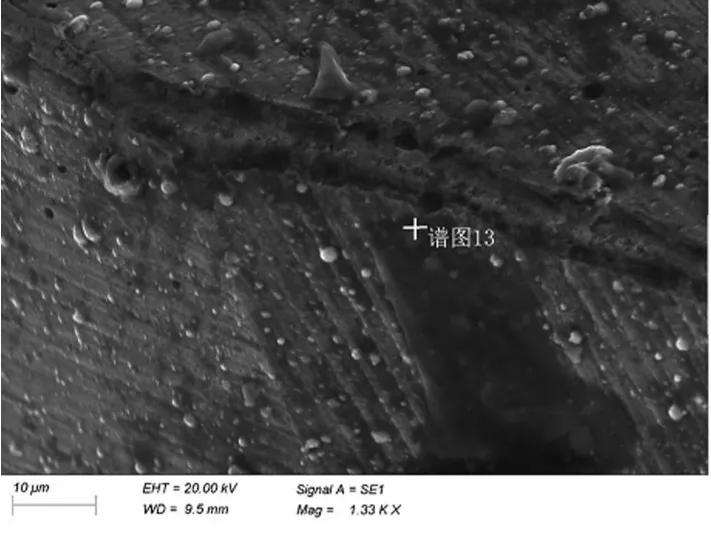

微铣削Ti6Al4V材料时粘结现象明显,结果表明微铣刀的粘结磨损在刀尖和后刀面切削刃口附近的区域明显。由图13、图14所示,此时主轴转速n= 8000r/min,每齿进给量fz=6μm/z,切削深度ap= 15μm,微铣刀刀尖处由于受力较大、散热条件较差发生了粘结磨损现象,通过分析能谱图发现刀尖处有部分刀具基体中的W元素、C元素暴露,并且工件中的Al元素、V元素粘着在刀尖表面使刀具磨损。另一方面能谱中出现了氧元素(含量10.9%),这说明在粘结现象出现的同时有一部氧元素和刀具材料发生反应,同样对刀具产生影响,但该点氧元素含量较少并不足以成为主要的磨损形式。如图15所示,此时主轴转速n=8000r/min,每齿进给量fz=4μm/ z,切削深度ap=15μm,在后刀面切削刃口位置附近,涂层受到高温影响出现一定程度热软化,当粘着物和工件材料的亲和力大于刀具和粘着物之间的粘着力时,粘结界面将会产生较大的拉应力,微铣刀涂层易在拉应力的影响下引发粘结撕裂磨损[14]。由图16能谱图可知,刀具涂层中Si元素、N元素减少,部分刀具基体WC暴露,高温作用下工件中的部分Al、Ti元素粘结在刀具表面,粘结撕裂的区域快速的由钛合金材料粘结覆盖,粘结物使得微铣刀的几何形状发生变化,造成刀具在加工过程中的摩擦阻力增加,加剧了刀具的磨损。

图13 微铣削刀具刀尖磨损形貌图

图14 微铣刀粘结磨损能谱图

图15 微铣刀后刀面磨损形貌图

图16 微铣刀粘结磨损能谱图

图17 微铣刀刀尖磨损形貌图

图17所示为微铣刀在主轴转速n=10000r/ min,每齿进给量fz=4μm/z,切削深度ap=15μm时的磨损形貌,能够看到刀尖及附近区域表面发生磨损。选取刀尖发生磨损区域的点展开能谱分析,能谱图见图18。分析能谱图可知该点处氧元素已经达到30.1%,同样Ti元素含量下降,微铣刀基体C元素暴露,少量Ti6Al4V中的Al元素、微量V元素粘结在微铣刀表面,产生了粘结磨损,在此试验条件下,微铣刀出现氧化磨损的同时存在粘结磨损。

图18 微铣削氧化磨损能谱图

实际加工中微铣刀及被加工材料间的组分浓度差较大,受到高温、粘结、塑性变形的影响,促使微铣刀与工件的相互扩散溶解,工件原有化学元素成分发生改变,导致微铣刀表层产生缺陷,造成了微铣刀的扩散磨损[13]。图19所示为主轴转速n=9000r/ min,每齿进给量为fz=4μm/z,切削深度ap=15μm时刀具的磨损形貌。由图20所示对该点进行能谱分析得到该点Ti元素含量急剧下降,未发现涂层中的Si元素与N元素,证明刀尖处涂层已经剥落,此时微铣刀基体材料暴露,其中的钨元素的含量较高这是由于其原子半径大于C元素和Co元素,扩散过程中损失量并不明显,但粘结相Co元素有所减少,刀具基体没有被粘结相完全覆盖处在应力作用下易成为裂纹源产生缺陷,随着切削加工的继续裂纹会加速微铣刀的崩刃与损坏。通过能谱发现仅有微量工件材料中的Al元素、V元素扩散至微铣刀表面,氧元素的含量仅为6.4%,并不足以证实刀具刀尖处发生了氧化磨损并且此试验中元素扩散的量很小,元素间化学元素扩散现象的发生不是引发微铣刀磨损的主要原因。

图19 微铣刀刀尖磨损形貌图

图20 微铣削扩散磨损能谱图

4 结论

(1)本文提出将磨损的后刀面刀尖位置到切削刃的垂直距离定义为刀具的磨损量,分析微铣削刀具磨损的变化规律。该观测方式能够有效的评价微铣刀磨损量。

(2)微铣削Ti6Al4V过程中,每齿进给量和切削深度对刀具磨损量影响较大。每齿进给量由4μm/z增大至6μm/z后,切削力和刀具磨损量较之前相比增幅明显变大,这是由于每齿进给量对材料去除量有着直接影响,材料去除量增加后刀具与被加工材料的接触面积变大,切削力和刀具磨损量随之增加。实际加工中为了减少刀具磨损,延长刀具使用寿命,保证加工效率,可提高主轴转速,选择较小的每齿进给量和切削深度进行加工。

(3)微铣削Ti6Al4V刀具的刀尖、切削刃及其附近区域受到较大的热应力与机械应力,多种磨损形式同时出现。当主轴转速为8000r/min时,粘结磨损是造成微铣刀磨损的主要原因,氧化磨损伴随着粘结磨损存在;当转速在9000r/min时,切削速度的变大造成温度升高,刀尖处出现涂层脱落的现象,发现有微量的被加工材料扩散到微铣刀表面的现象,但是含量较低,扩散现象的发生不是引发微铣刀磨损的主要原因。随后当主轴转速达到10000r/min时,氧化磨损现象严重,并且刀尖处有伴有一定程度粘结磨损。

[1] 于化东.超精密微机械制造技术研究进展[J].长春理工大学学报:自然科学版,2008,31(3):1-8.

[2] 毛小南,赵永庆,杨冠军.国外航空发动机用钛合金的发展现状[J].稀有金属快报,2007,26(5):1−7.

[3] 武文毅.镍基高温合金Inconel718微铣削刀具磨损研究[D].大连:大连理工大学,2014.

[4] Li H.Modeling and experimental analysis of the effects of tool wear,minimum chip thickness and micro tool ge⁃ometry on the surface roughness in micro-end-milling[J].Journal of micro mechanics and engineering,2003,18(2):462-471.

[5] 李锡文,张洁,杜润生,等.小直径立铣刀后刀面磨损带的研究[J].工具技术,2000,34(6):7-10.

[6] 何理论.微细铣刀的失效分析与设计理论研究[D].北京:北京理工大学,2015.

[7] Cristofaro D,Funaro S N.High-speed micro-milling:Novel coatings for tool wear reduction[J].International Journal of Machine Tools&Manufacture,2012(63):16-20.

[8] 石文天.微细切削技术[M].北京:机械工业出版社,2011

[9] 王文龙.小型精密机械零件微铣切削的表面质量及切削工艺性研究[D].新乡:河南科技学院,2015.

[10] 张金峰,巩亚东,张永震,等.高速微尺度铣削分力的试验研究.[J].中国机械工程,2013,124(23):3225-3230.

[11] 赵岩.微细铣削工艺基础与试验研究[D].哈尔滨:哈尔滨工业大学,2008.

[12] Yang Fazhan,MengGuanyao,Zhao Jun.Fabrication of WC matrix composite tool material and its cutting per⁃formance in machining Titanium alloys[J].Tsinghua science and Technology,2009(14):75-78.

[13] Arrazola P J,Garay A,Iriartea L M,et al.Machinabili⁃ty of titanium alloys[J].Journal of Materials Processing Technology,2003,46(1):107-115.

[14] 于天琪.微铣削刀具磨损机理及加工表面质量研究[D].长春:长春理工大学,2016.

Tool Wear Mechanisms in Micro-milling of Ti6Al4V

YU Tianqi,WANG Zhongsheng,TIAN Xingzhi,YU Huadong

(School of Mechatronical Engineering,Changchun University of Science and Technology,Changchun 130022)

The micro grooves structures were machined on Ti6Al4V surface with 1mm diameter coated carbide cutting tool.Re⁃searched on the influence of three main cutting parameters such as spindle speed,feed per tooth and cutting depth on cutting force and tool wear.The scanning electron microscope and energy dispersive spectrometer were utilized to observe the tool wear mor⁃phology and analyze the chemical elements about tool surface.Then research on the mechanisms and patterns of cutting tools.The results showed that when the feed of per tooth and axial cutting depth increased,the cutting force and tool wear were increased.In order to reduce tool wear and improve the service life of the tool,the spindle speed can be increased then reduce the feed rate per tooth and cutting depth The tool wear in micro-milling of Ti6Al4V is mainly occurs at the tip of the tool and a variety of tool wear patterns existed at the same time.The abrasive wear and adhesive wear were significantly under the condition of low rotating speed,diffusion wear and oxidation wear existed at the same time the spindle speed increased.

micro-milling;cutting forces;tool wear mechanisms;cutting parameters

TH117.1

A

1672-9870(2017)03-0032-06

2016-12-19

于天琪(1989-),女,硕士研究生,E-mail:ytq395567206@163.com

于化东(1961-),男,教授,博士生导师,E-mail:yuhd@cust.edu.cn