基于机器视觉的轴承套圈检测系统

卢满怀,范帅,汤绮婷

(1.电子科技大学 中山学院,广东 中山 528400;2.电子科技大学 机械电子工程学院,成都 611731)

目前,国内轴承生产厂家大多采用人工目视的检测方法对装配前轴承套圈的工作表面缺陷进行检测,仅凭肉眼观察并判定轴承套圈表面有无碰伤、裂纹等缺陷。虽然基于机器视觉的轴承检测研究已基本成熟,且部分已投入实际生产线[1]。但研究热点集中于组配后成品轴承的尺寸及表面缺陷检测,如使用机器视觉检测轴承直径、圆度及表面缺陷等[2-5];另一方面,线阵相机在环形表面检测中也取得了良好效果,如使用线阵相机对密封圈进行表面缺陷检测、检查轴类零件表面质量等[6-7];文献[8]还设计构造了一种针对机械平整表面的自动缺陷检测分类系统。

因此,为替代轴承套圈的人工终检工序,进一步提高生产效率和检测精度,研究使用线阵相机采集轴承套圈环形内外表面图像,将机器视觉技术应用于轴承环形表面缺陷的检测。并结合某公司生产现状,以滚动轴承6006为例,针对组装前的轴承外圈,设计了基于机器视觉的轴承套圈缺陷检测系统,进行尺寸及环形表面缺陷的检测。

1 检测装置

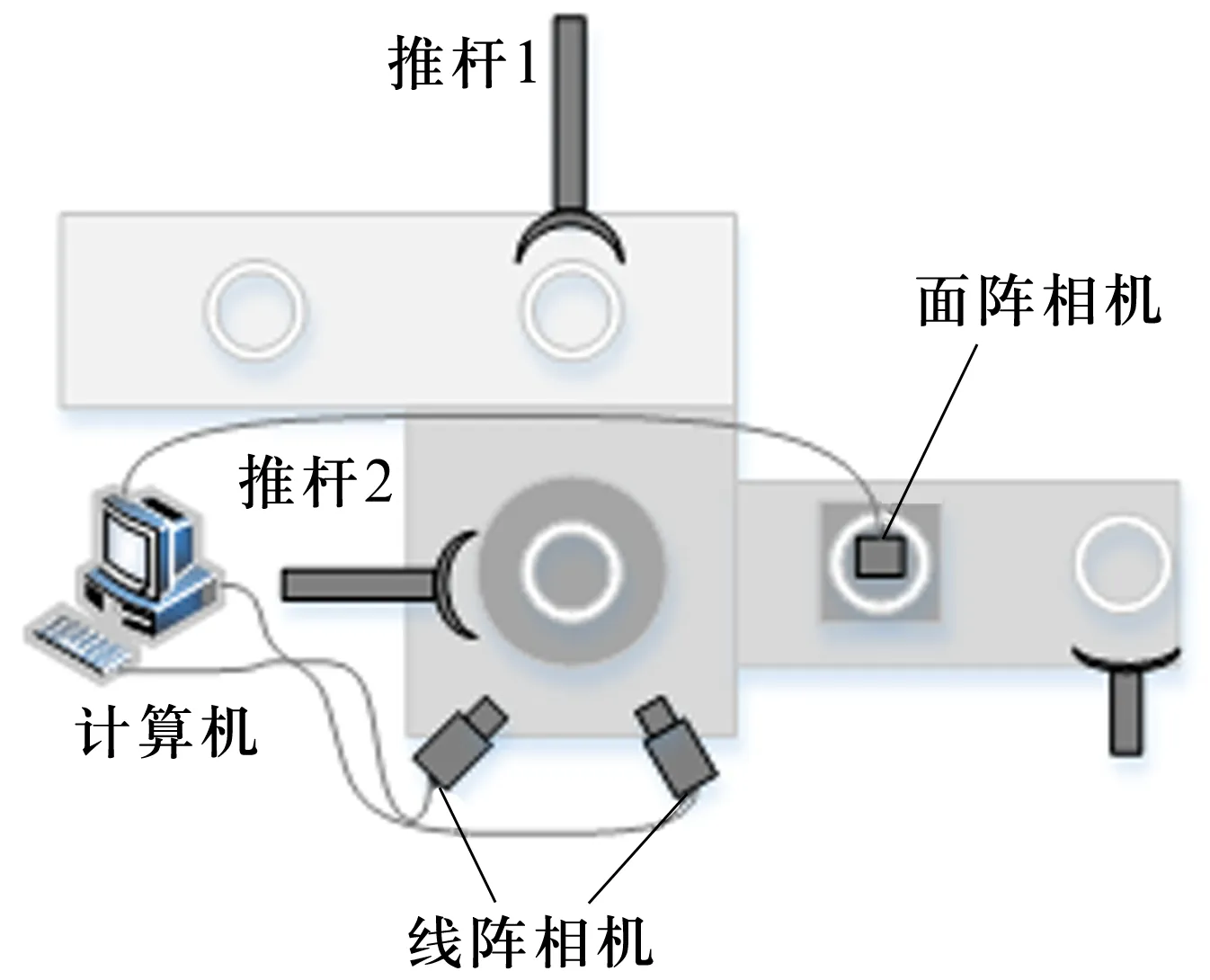

为检测轴承外圈尺寸和内外环形表面,设计的检测装置如图1所示,其主要由运输传送装置、控制系统、计算机、线阵相机、面阵相机、镜头、线阵光源和推杆组成。检测过程为:首先,通过齿形卡槽的往复运动,保证输送的套圈间距相等,使停靠在待检区域的是单个套圈;其次,通过推杆1将套圈推至旋转工作台上的指定位置,旋转工作台表面粗糙且安装具有一定磁力的永磁铁,保证套圈与旋转工作台一起转动;同时,使用2部线阵相机在一定光照条件下分别采集轴承套圈的环形外表面图像,使用计算机处理后判定轴承外圈是否合格并记录;最后,通过推杆2将轴承推入尺寸检测工作台,使用面阵相机检测套圈尺寸。

图1 检测装置Fig.1 Detecting device

该系统采用2部型号为SG-14-02K40的黑白CCD工业线阵相机,相机分辨率为2 048×2,行频18 kHz,与计算机通过以太网接口连接。针对不同型号的套圈和旋转速度,在确定物距和焦距后,可以调节线阵相机的分辨率和行频,以采集包含完整套圈表面的图像。采集环形外表面的线阵相机,其光轴与轴承套圈处于同一平面;采集环形内表面的线阵相机,其光轴与工作平面成15°~ 20°。尺寸检测工作台为透明玻璃,下有均匀的面阵LED光板,面阵相机位于检测平台正上方,通过USB接口与计算机相连,通过采集的图像对套圈尺寸进行检测。

光照系统在机器视觉检测系统中尤为重要[9]。在线阵试验中,分别选取白色条形光源、红色面阵光源、白色面阵光源、白色环形光源和同轴光源,在不同角度的照明方式下采集图像。通过对比分析发现:在红色面阵光源和同轴光源下,所采集图像的表面光照均匀,但光强低,容易掩盖锈斑和油渍等表面缺陷;白色面阵光源和条形光源下所采集图像的质量较好。由于使用线阵相机进行图像采集,套圈只需要局部照明,但对沟道照明时需要强光,且需避免强光掩盖轴承套圈表面划痕、碰伤等缺陷。因此,选取强度可调的条形光源搭建检测系统,在尺寸检测部分则采用背光光源以达到突出套圈轮廓的目的。

2 检测方法

2.1 环形表面缺陷检测

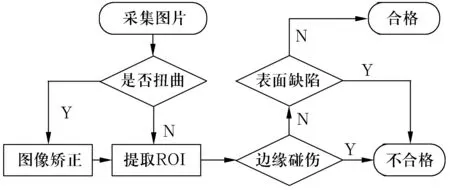

针对环形表面缺陷检测,设计的检测方法如图2所示:将抓拍到的图像按照设计的图像矫正法进行扭曲判断,若发生扭曲,则进行图像矫正,然后再提取感兴趣的区域(ROI);若未发生扭曲,则直接提取ROI;同时,将原图等分为4段,再进行边缘缺陷检测和表面缺陷检测,最终判定套圈是否合格。

图2 缺陷检测Fig.2 Defect inspection

2.1.1 图像矫正

在搭建的检测平台上,若套圈定位有偏移,套圈随旋转工作台一起转动会使已聚焦相机所采集的图像有一定变形。当采集的图像发生较大扭曲时,针对扭曲图像的处理算法将变得繁杂,且实用性不强。因此,为解决轴心偏移导致的不对焦问题,提出了一种图像矫正方法。

1)对扭曲的图片进行3×3的中值滤波。

2)对滤波后的图像采用Otsu阀值化处理,得到二值图。

3)对二值图采用形态学的开运算,来去除二值图中的孤立点。

4)对除孤立点的二值图,检测每行从左到右第1个像素值为1的像素点列坐标值ci(i=1,2,…,m)。然后计算出列平均值并取整为cu,并计算其最大值cmax和最小值cmin,以及每行的偏移量xi=ci-cu。

5)令扭曲度u为u=cmax-cmin。由经验设定u的阈值为6,当u≤6时,套圈表面图像未发生扭曲;当u>6时,认定表面图像发生扭曲。

6)当发生扭曲时,若xi>0,则将原图像第i行的像素点整体向左平移xi个像素;若xi=0,则该行像素点不做平移;若xi<0,则原图像第i行整体向右平移xi个像素。平移以后左右边界空隙填充灰度值为0的像素点。反之,未发生扭曲时不对原图进行校正处理。

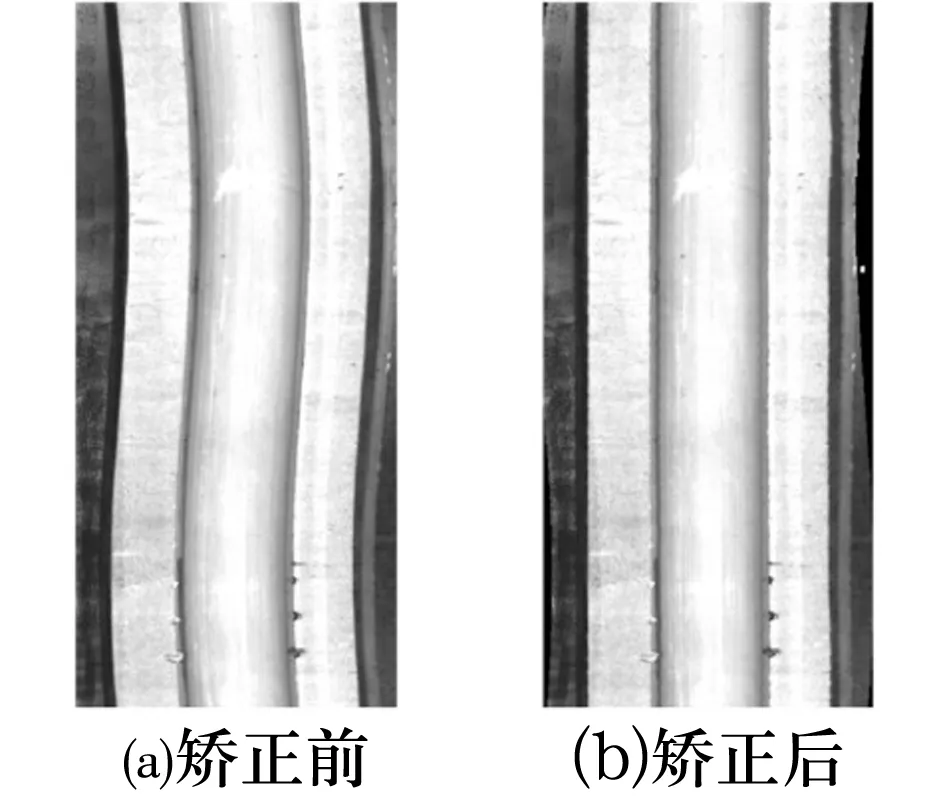

由于套圈表面具有高亮特性,因此与背景反差较大。使用二值化和形态学处理图像后,套圈左边界曲线可以近似以最左端端点描述(也可以是右边界)。以扭曲的外圈沟道表面图像为例,依据上述图像矫正方法,在对采集的原图进行二值化和形态学处理后,提取出每行的扭曲参数。再将扭曲参数带入原图,对原图进行矫正处理,处理前后的图像如图3所示。

图3 矫正前后的图像Fig.3 Image before and after correction

2.1.2 提取ROI

为采集完整的套圈表面图像,设定的相机视场一般大于套圈表面宽度,需要从采集到的图像中提取套圈表面图像。研究发现,若对整个套圈图像进行区域提取,由于图片微小变形或边缘缺陷等原因,会导致提取的套圈表面不完整,因此需对图片进行分段处理。比较将图像分为2段和4段的处理结果发现,若边界存在缺陷,将图像分割为2段比将图像分割为4段时产生的误差大,故将原图分割为4段图像后分别进行ROI提取。提取方法为:

1)将m×n的原图以长边尺寸为基准,等分为尺寸相等的4幅子图。

2)对4幅子图分别进行5×5中值滤波及Otsu二值化。

3)计算二值图中每行第1个不为零的点的行坐标之和p,由|p/m|得到截取图片的左边界。同理计算出每行最后一个不为零的点的行坐标之和q(水平镜像),由|q/m|得到右边界。最终可以提取出大小为|p/m|×|q/m|的ROI。

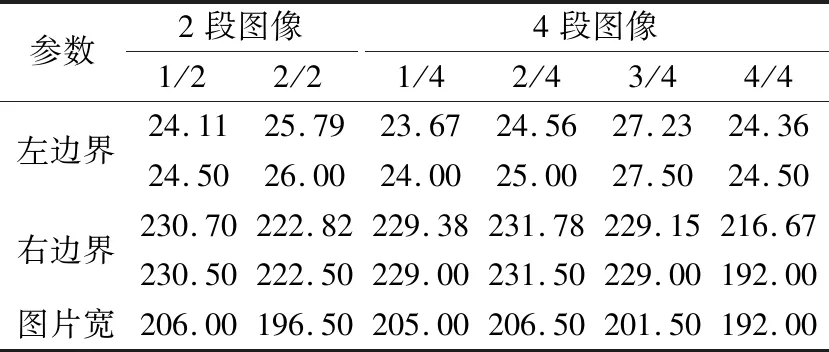

由于计算出来的边界为小数点后2位数,对图像的裁剪最终会得到整数位像素,故以0.5像素精度截取图片,左边采取进一法,右边采用舍去法。这样截取后尽可能地保证了提取区域全部为外圈表面。以外圈表面图像为例,将图像分割为2段和4段,对比分析发现,分段越少,该区域提取越精准。按照表1的尺寸对原图进行裁剪,得到的分割区域如图4所示。

表1 边界像素值Tab.1 Boundary pixel value

图4 提取ROIFig.4 Extraction of ROI

2.1.3 边缘碰伤

按上述方法进行边界划定后,由表1可知,对于分割所得4副图的宽度尺寸,若最小尺寸与最大尺寸相差太大,那么外圈边缘一定存在缺陷。通过对比同一幅图所分割的4段图像发现,若图片宽度尺寸大小相差3个及3个以上像素,即可以判定边缘有刀具损伤或其他缺陷存在,该套圈被判定为不合格,反之则继续进行表面缺陷检测。表1中,最大尺寸差达14个像素,故外圈存在明显的刀具碰伤;若仅比较1/4段和2/4段,则最大尺寸差仅为1.5个像素,若用1/4段和2/4段代表整个套圈外圈轮廓,则判定该套圈外圈没有碰伤,与实际情况不符。

2.1.4 表面缺陷

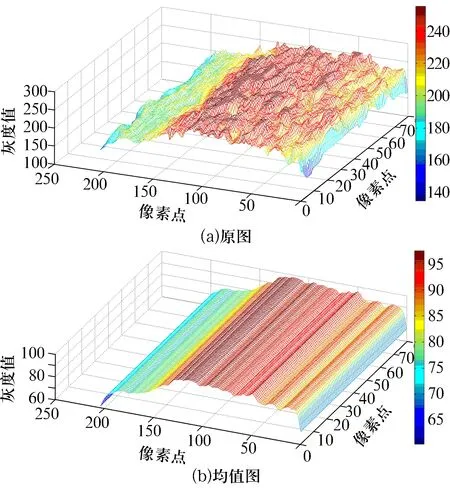

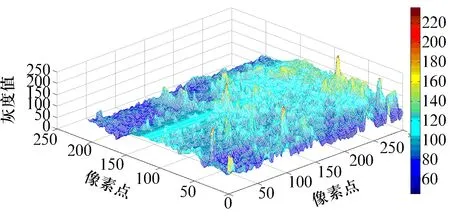

若没有边缘缺陷,则继续对4幅图像同时进行5×5中值滤波,计算分割后图像的灰度值,得到原图的3维灰度如图5a所示。然后,计算原图像每列的灰度平均值,用该列的灰度平均值代替该列所有像素的灰度值,通过该算法得到一幅均值图像,如图5b所示。从图5可以看出,有缺陷区域与周围的灰度值相差较大。基于差异化标准灰度值法[6],再用原图减去均值图得到的差值图如图6所示,在表面有缺陷的地方犹如孤立的山峰一样凸起,其缺陷处灰度值将会被凸显出来。观察差值图的三维直方图发现,若表面存在缺陷,在三维差值灰度图上缺陷处将与周围反差很大,差值越大,凸起越明显。

图5 原图及均值图的3维灰度Fig.5 Three dimensional grayscale of original and mean value graph

图6 差值图的3维灰度Fig.6 Three dimensional grayscale of difference graph

大量试验表明,以150进行阀值化便可以判别图像是否有缺陷。该方法的具体步骤为:

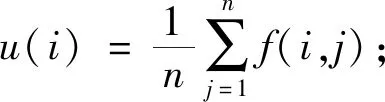

1)计算每列的灰度平均值u(i)

式中:f(i,j)代表m×n图像位于点(i,j)的灰度值。

2)构造均值图(G)

G(i,j)=u(i);

i=1,2,3,…,m;j=1,2,3,…,n。

3)得到差值图(S)

S(i,j)=f(i,j)-G(i,j)。

4)将差值图进行阀值化,统计超出阀值的像素点总数K。按照预先设定的经验值判定图像是否存在缺陷。

2.2 尺寸检测

2.2.1 图像预处理

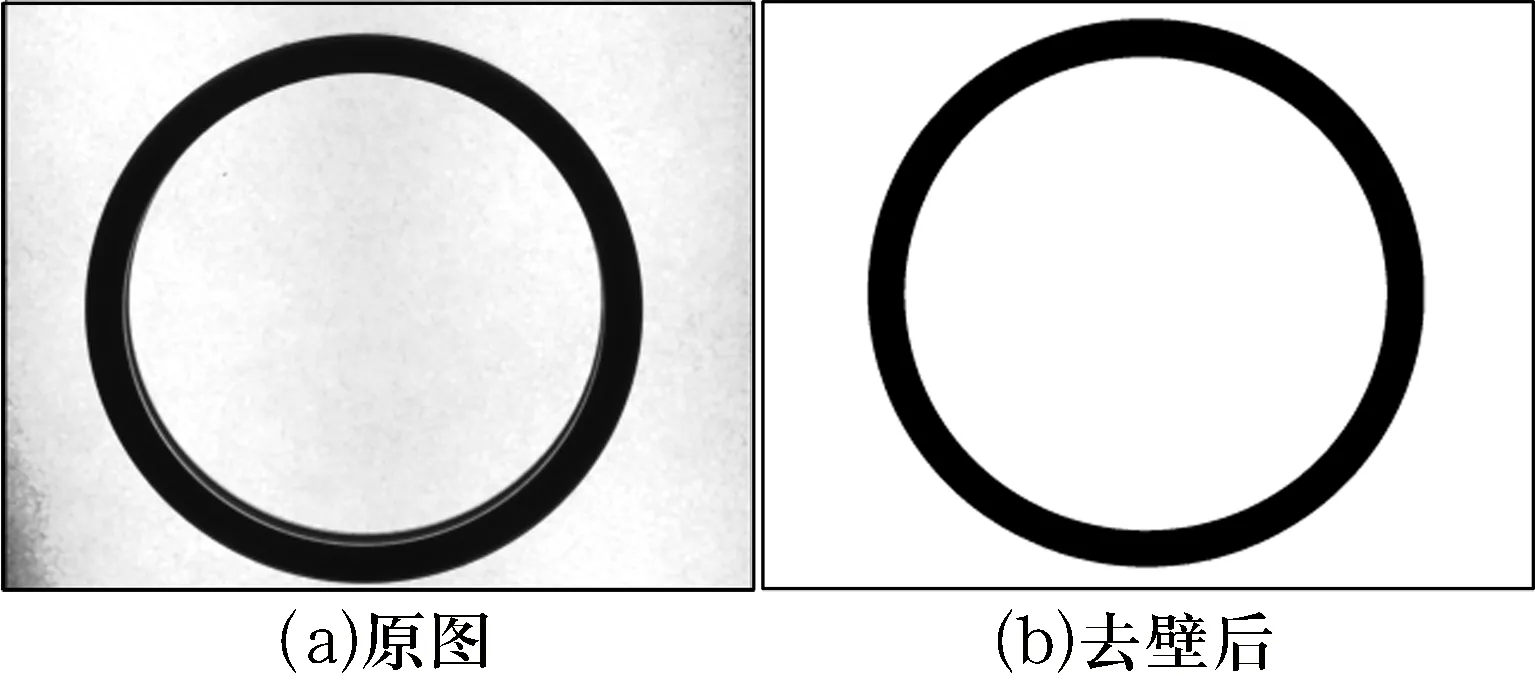

首先,对采集的图像进行中值滤波,去除系统所带来的噪声,并采用Otsu阈值法获取二值图像;其次,通过采集10幅不同距离和不同视角的图片,得到相机参数及镜头畸变参数(径向)并带入图像进行修正;然后,通过形态学去除内壁(图7),并采用Laplace边缘提取算法对去除内壁的图像进行处理,得到如图8所示的单像素边缘(边缘点灰度值为255);最后,通过设计的算法检测尺寸是否合格。

图7 原图及去除内壁后的图像Fig.7 Original image and remove the inner wall of the image

图8 单像素边缘图Fig.8 Single pixel edge map

2.2.2 尺寸检测及分析

通过Laplace边缘提取后,得到了外圈的内外边缘。为分离内外边缘,需先填充整个图像后再提取外边界,然后将Laplace处理后的图像减去外边界就可以得到内边界图像。

为检测外圈或内圈的半径,需要进行标定以获得每个像素所代表的实际尺寸。将标块置于被检套圈的同一高度平面上,使用标准的Hough变换检测法检测标块中的圆及其半径。通过实际的半径与像素的比例作为检测图像与实际尺寸的比例因子c。

为达到区别变形和分类的目的,以外边界图像为例进行分析说明:

1) 计算边界图像的边界面积,可知图像的面积就是周长l。

2) 由周长l=2πr可知,ra=l/2π。

4) 设点C到点(xmin,ymin)的距离为最小值rmin,到点(xmax,ymax)的距离为最大值rmax。若(x0,y0),(xmin,ymin)和(xmax,ymax)在一条直线上,则半径rb=(rmin+rmax)/2;若这3点不在同一条直线上,则减去0.5个像素(由于误差比为1/450)作为修正值,即rb=(rmin+rmax)/2-0.5(通过大量数据验证后,选择是否进行修正)。

5) 若有微小变形,由椭圆周长为l=2πb+4(a-b)知,变形周长可近似表示为l=2πr+4Δ。则r=l/2π-2Δ/π。设误差μ=|ra-rb|。经过多次试验,设定μ=3,若超过该值则剔除,进行人工检测。

6) 以rb乘以比例因子c作为实际检测尺寸r。同时,在实际检测线上,由于标定可能带来误差,可通过一次性的加入标定修正常量ε得最终的实际尺寸,即d=2r=2rb/(c+ε)。

3 试验结果及分析

3.1 表面缺陷检测试验

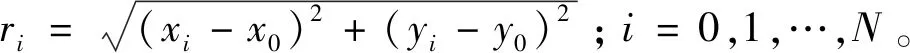

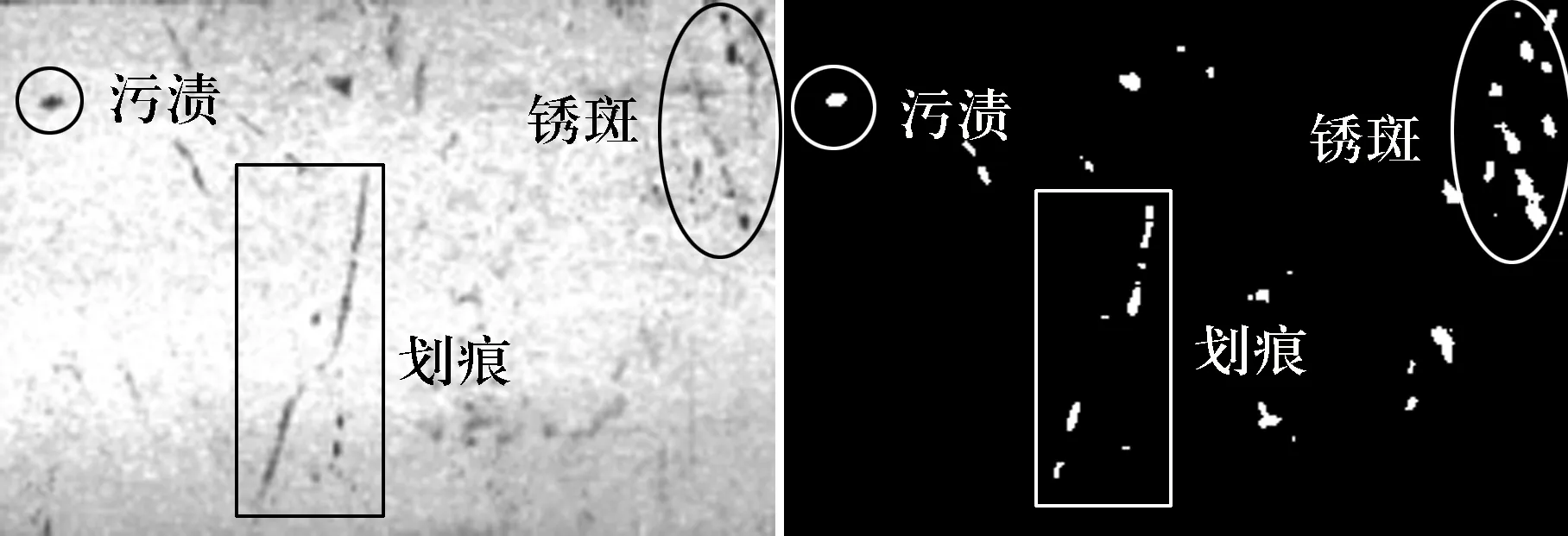

使用所研发的检测系统对边缘有刀具碰伤及表面有锈斑、划痕、碰伤和油污等缺陷的外圈进行检测。在外圈定位良好情况下,以原外圈图像的2/4段表面为例,经过扭曲辨别、区域提取、边缘缺陷辨别及表面缺陷判别后的处理结果如图9所示。从图中可以看出,外圈表面的划痕、锈斑和碰伤都被清晰的检测出来。另外,使用该方法对无缺陷外圈进行检测,结果如图10所示,所得到的差值图上没有凸显出任何缺陷。

图9 有缺陷表面Fig.9 Defective surface

图10 无缺陷表面Fig.10 Non-defective surface

对50个外圈样品进行测试,其中边缘刀具碰伤的3个,表面有锈斑的6个,表面有划痕的3个,表面有碰伤及污渍的4个。分别在定位良好和偏心2种情况下采集图像,再使用该检测系统进行检测,结果表明,常见且明显的表面缺陷都能够被100%检测出来。

3.2 尺寸检测试验

另外,还可以使用ra进行测量,但需要对比例因子作出修正。对于外圈,主要考虑其外径尺寸D;而对于内圈,则主要考虑内径尺寸d。几个型号外圈的检测结果见表2。

表2 轴承外圈检测结果Tab.1 Bearing outer ring detection results

4 结束语

该检测系统可实现不同尺寸轴承套圈的尺寸及表面缺陷检测,但该方法在保证精度时需要提前进行人工标定和参数修正,并在实际应用中保证光照条件的稳定性。虽然,该检测系统实现了轴承套圈表面缺陷的智能检测,但在缺陷分类和尺寸精度上仍需继续研究,可通过引入模式识别来达到分类目的。另外,可结合人工智能和大数据,分析历史检测数据,给出常见的缺陷出现频率,并分析造成该缺陷的缘由,从而更进一步地优化生产线。