金相复膜法在风电变桨轴承检验中的应用

庞健华,陆林波,高学海,2

(1.上海欧际柯特回转支承有限公司,上海 201906;2.上海泛一工程技术有限公司,上海 201907)

风能是一种资源丰富、可再生的绿色能源,随着世界各国对新能源开发与利用的重视,发展风力发电产业已成为节能减排、保护环境的重要策略之一[1]。风电产业的快速发展带动了风电轴承的发展,变桨轴承作为风力发电机的关键零部件之一,通常要求其使用寿命在20年以上,因此对其可靠性和寿命提出了更高的要求。

变桨轴承内圈连接轮毂,外圈连接叶片,在0~90°范围内旋转。变桨轴承在实际应用中经常会受到交变载荷和冲击载荷的作用,工况条件恶劣,滚道的抗疲劳载荷能力影响着风电设备的使用寿命。淬回火工艺对滚道的抗疲劳载荷能力有重要影响,淬回火工艺的验证不应简单停留在硬化层深度和硬度上,还应关注其淬火后的金相组织。目前变桨轴承滚道金相组织检测采用破坏性切样方法,检测成本较高、周期长,不适于批量生产的过程检验,非常有必要探索一种有效、便捷的无损金相检测方法。因此,利用金相复膜技术[2-5]对变桨轴承滚道的金相组织进行检测试验研究。

1 研究对象

试样材料为42CrMo4,其化学成分见表1。试样的滚道曲率半径为32.5 mm,截面尺寸如图1所示。最终淬回火前材料状态为调质处理,表面硬度为292 HBW,滚道状态为中频感应淬火和低温回火,表面硬度为59.5 HRC,感应淬火硬化层深度为6.9 mm,技术要求:滚道表面奥氏体晶粒度不小于7级。

表1 试样的化学成分

图1 试样截面

2 检测方法

滚道表面奥氏体晶粒度检验采用金相复膜无损检测方法。金相复膜是通过将预制的复型材料与金相试样贴合的方法取得部件金属微观组织形貌的复型技术[4]。

2.1 检验关键器材及试剂

关键器材:打磨机、砂纸、金相AC纸、温度计、电吹风、药品匙、烧杯、电子秤、酒精灯、金相显微镜等。

试剂:苦味酸、洗洁精、分析纯丙酮、医用酒精。

2.2 试验步骤

1)选取变桨轴承滚道周向均布3个位置进行抛光打磨,打磨工序为粗磨、精磨和抛光,要求最终表面粗糙度Ra≤0.5 μm。充分考虑金相AC复膜纸较薄易褶皱变形的因素,在制样点时应尽量多选几点,以保证试验的一次成功。

2)对抛光区域用定性滤纸和酒精进行清洁处理。

3)将试验套圈放入回火炉加热至100 ℃,并保温1 h。

4)配置试剂。用药品匙称量10 g苦味酸放入烧杯中,加水500 mL,将烧杯放入沸水中加热试剂,待试剂温度上升至60 ℃时,加入80 mL洗洁精,使用玻璃棒搅拌均匀,控制试剂温度在60~80 ℃之间。

5)从回火炉中吊出套圈,再次清洗抛光面,将套圈吊至滚道能承接试剂的角度,将配好的试剂倒入,并用竹夹子夹取棉花不停擦拭,出现腐蚀物后,重新倒上配好的试剂。静置4~5 min后用酒精清洗,使腐蚀面干净清洁,并用电吹风吹干,然后进行下一个抛光面的腐蚀。在后续位置腐蚀时应尽可能保持套圈温度在60 ℃以上,如变桨轴承温度低于要求范围,按2 min/℃延长腐蚀时间,但轴承温度不能低于50 ℃,以保证复膜能获得清晰的晶界。

6)待全部腐蚀完后,将套圈空冷至常温,利用准备好的金相AC纸及丙酮进行复膜操作。

7)复膜时间不少于10 min,将复膜好的金相AC纸用镊子取下,粘贴在带有双面胶带的玻璃片上,在金相显微镜下观察。

3 检测结果

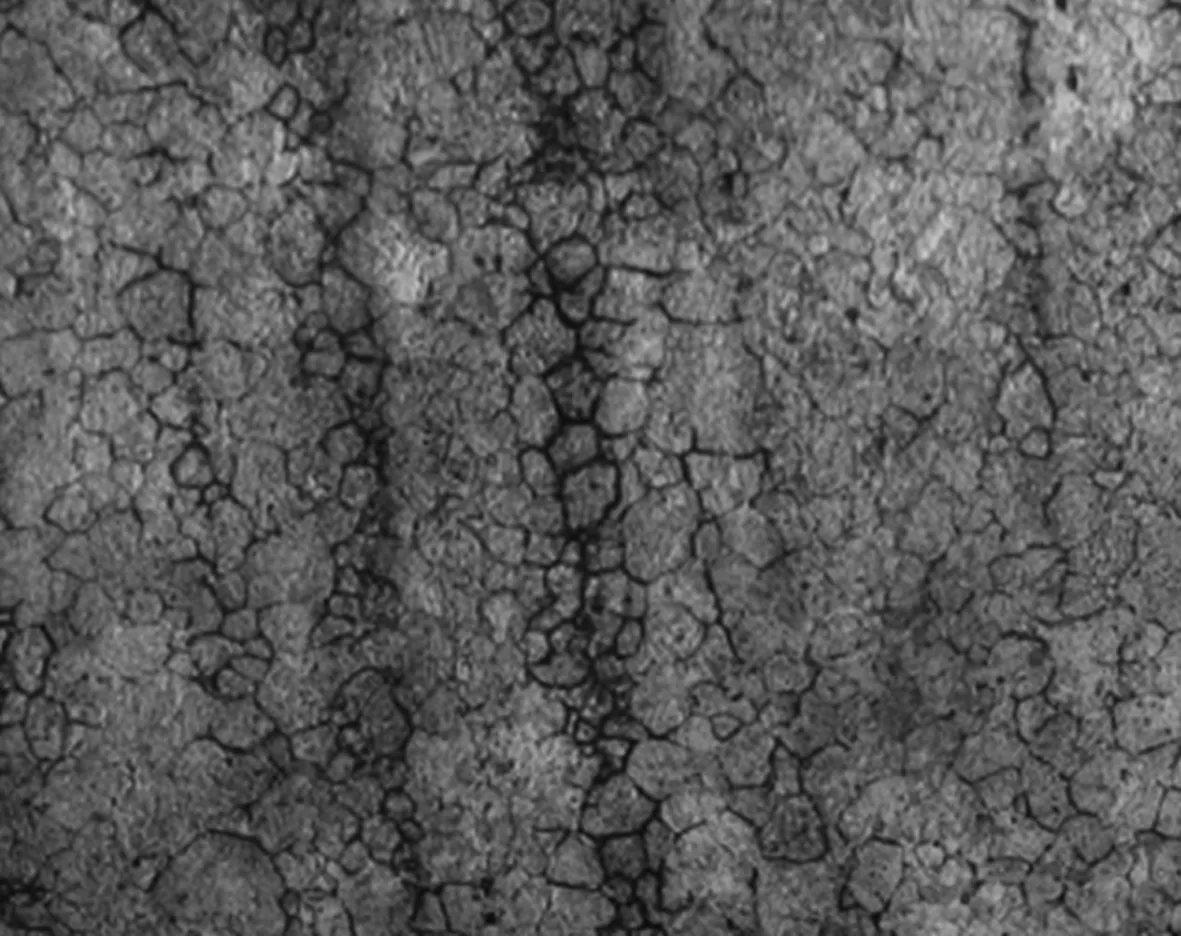

依照复膜法得到的金相结果如图2所示,按GB/T 6394—2002《金属平均晶粒度测定法》对试样进行评级,结果为7.0级。

图2 复膜法得到的金相组织(100×)

由于是从曲面上复膜得到的结果,需要验证此方法的准确性,因此,对刚检测的一个试验套圈的滚道检测区域进行切样处理,制得试样(图3)后,进行抛光打磨、腐蚀,然后在显微镜下观察,检测结果为7.0级(图4)。再对切样观察区域进行复膜(图5),对复膜得到的结果进行观察和评级(图6),评级结果为7.0级,与直接切样和变桨轴承上直接复膜得到的结果均一致。

图3 试样

图4 切片法金相组织图(100×)

图5 复膜面

图6 复膜法金相组织图(100×)

4 结论

经过实验室多次工艺试验对比分析,得出结论:

1)金相复膜法对于风电变桨轴承滚道金相组织的检验是可行、可靠的。

2)影响复膜效果的主要是轴承滚道的温度、腐蚀时间和抛光面的清洁度。