复合超硬材料的高压合成与研究∗

刘银娟 贺端威王培 唐明君 许超 王文丹 刘进 刘国端 寇自力

(四川大学原子与分子物理研究所,高压科学与技术实验室,成都 610065)(2016年10月24日收到;2016年11月21日收到修改稿)

专题:高压下物质的新结构与新性质研究进展

复合超硬材料的高压合成与研究∗

刘银娟 贺端威†王培 唐明君 许超 王文丹 刘进 刘国端 寇自力

(四川大学原子与分子物理研究所,高压科学与技术实验室,成都 610065)(2016年10月24日收到;2016年11月21日收到修改稿)

复合超硬材料作为一种性能优异的结构材料,被越来越广泛地应用于切削加工、油气钻探等领域.目前大部分复合超硬材料是通过高温高压方法制备.本文主要介绍了近年来复合超硬材料的高压合成与研究取得的成果和进展,重点包括纳米、亚微米、微米聚晶金刚石与立方氮化硼、立方相氮化硅-金刚石超硬复合材料以及金刚石-立方氮化硼超硬合金(复合)材料等,这些新型的复合超硬材料已经被成功合成,各种性能检测表明这些复合超硬材料的硬度、热稳定性等主要性能已明显超越传统超硬材料,可成为有广阔应用前景的新一代复合超硬材料.文中还介绍了近些年研究复合超硬材料出现的一些新的思路、方法与途径,并对复合超硬材料的进一步研究做出了展望.

复合超硬材料,高温高压,金刚石,立方氮化硼

1 引 言

通常维氏硬度高于40 GPa的材料被定义为超硬材料.复合超硬材料由于其极高的硬度、良好的热稳定性以及耐磨性,被广泛地应用于采矿、油气开采、地质钻探以及各种材料的切、削和磨等方面.金刚石和立方氮化硼是我们熟知的超硬材料,金刚石因其碳原子核外电子经过sp3杂化之后形成高原子密度和强共价键的立方结构而具有已知材料中最高的硬度(维氏硬度约为70—100 GPa)以及其他一些优越性能[1],如高体弹模量、高熔点、高热导率等,但其热稳定性和化学惰性差,空气氛围下600◦C开始氧化,并且易与铁族类合金发生化学反应,所以不能高速切削钢铁类材料[1−25];立方氮化硼(cBN)拥有优良的热稳定性和化学惰性,能够高速切削钢铁类材料,但其维氏硬度仅有金刚石的一半.因此,研究者们非常渴望制备出兼具高硬度、高热稳定性、高断裂韧性等优异性能的新型复合超硬材料.

长期以来,科学家们对材料的硬度及构成规律进行了系统的探索研究.一方面,科学家们发现B,C,N,O等轻元素因具有较小的原子半径和极强的相互键合能力,极易形成强共价键和高原子密度的三维网状致密结构,从而能够最大程度地抵抗外界的剪切和压缩.因此,研究者致力于在轻元素体系中寻找制备超硬材料,如B6O及其复合材料B6O-B4C,BC2N,BC5等新型复合超硬材料的成功制备[4−21].另一方面,根据量子限制效应和霍尔-佩奇尺寸效应,研究者们通过不断地减小烧结晶粒的尺寸来提高复合超硬材料的各种性能,如纳米聚晶金刚石[26]、纳米聚晶立方氮化硼[27]、纳米孪晶金刚石[28]和纳米孪晶立方氮化硼等[29]材料的合成与应用.近期,通过金刚石和立方氮化硼合成了新型超硬材料“金刚石-立方氮化硼合金”,兼具金刚石和立方氮化硼的优异性能[20],以及高性能亚微米立方氮化硼块体材料的合成[24],开辟了制备复合超硬材料的新途径.

本文主要介绍纳米、亚微米、微米聚晶金刚石和立方氮化硼,立方相氮化硅-金刚石超硬复合材料以及金刚石-立方氮化硼超硬合金等(复合)材料的研究进展以及应用前景.

2 复合超硬材料研究的发展历程

20世纪50年代,美国GE公司通过高温高压方法成功合成金刚石和立方氮化硼,并且先后公布了宝石级金刚石成功合成和温度梯度法生长金刚石大单晶的详细工艺.随后,中国、德国、前苏联、日本等国家相继研制出自己的第一颗金刚石和立方氮化硼,并在工业应用领域大力推广[30].而单晶金刚石和立方氮化硼一方面尺寸较小难以应用在切削加工上,另一方面受晶体解理面的影响,加工效果不理想.所以工业上应用复合超硬材料,例如聚晶金刚石(PCD)、聚晶金刚石复合片(PDC)、聚晶立方氮化硼(PcBN)等来作为加工材料,并且复合超硬材料各向同性,韧性好,被广泛地应用在切削加工、地质钻探勘查、采矿和隧道挖掘、石油和天然气开采等领域.

一般超硬材料纯相烧结成型难度比较大,条件苛刻(一般需要2000◦C和7.7 GPa以上).由于过去实验技术的限制,通常工业上在烧结金刚石和立方氮化硼时,都要添加触媒或者黏结剂[31].一方面,添加触媒或者黏结剂有利于降低烧结条件,另一方面,一定量黏结剂的存在可以提高金刚石和立方氮化硼的抗冲击性和热稳定性,研究者们可以通过选择不同的黏结剂和含量来控制金刚石和立方化硼复合材料的一些性能.如在烧结金刚石时,用硅作为黏结剂可以有效地提高PDC的热稳定性,用钴作为黏结剂可以使PDC具有较高的耐磨性;用金属作黏结剂的高cBN含量的PcBN一般韧性和导热性好,用陶瓷作黏结剂的低cBN含量的PcBN具有较高的耐高温磨损和较强的抗化学磨损优点.因此,可以根据加工材料的要求选择不同黏结剂和含量的复合超硬材料.

随着高压科学与技术的发展,如多级增压装置的应用,推动了复合超硬材料的发展,同时复合超硬材料的发展又推动了高压技术的发展,如使用聚晶金刚石作为二级顶锤可获得80 GPa的压力[32],使用纳米聚晶金刚石作为末级顶锤可以获得125 GPa的压力[33].目前的大腔体压力温度完全满足复合超硬材料的烧结条件,因此,在近些年出现了许多新型的复合超硬材料,如同质多型聚晶纳米氮化硼[27]、纳米孪晶立方氮化硼[29]、亚微米级立方氮化硼[24]和金刚石-立方氮化硼合金[20]等.为了检测样品的各种性能以及工业应用,在提高压力的同时,不断扩大样品的尺寸也是复合超硬材料研究的重点,如2003年《Nature》报道了Irifune等[34]利用Kawai型大腔体静高压装置成功合成了直径1 mm的透明无色纳米聚晶金刚石,经过近十年的改进,Irifune将聚晶金刚石的尺寸由毫米量级增大到厘米量级[35].具有超高硬度和各向同性等优点的厘米量级的纳米聚晶金刚石已实现了工业应用,而这样的进步正是来自于静高压装置腔体的不断扩大以及压力的提升.因此,复合超硬材料的研究与高压技术的研究是相辅相成的.

我国复合超硬材料的研究和生产起步于20世纪60年代.1963年,我国成功合成出第一颗国产人造金刚石[30],1966年,成功合成出第一颗国产立方氮化硼并于1969年正式投入工业生产[30].研究方法有高温高压法、温度梯度法、气相沉积法等.如近期,利用高温高压合成的新型超硬材料“金刚石-立方氮化硼合金”[20]和纳米孪晶立方氮化硼[29],利用温度梯度法研究触媒高度对烧结金刚石温度的影响[36],铁镍合金对合成金刚石质量的影响[37−39]以及二氧化碳氛围对气相沉积法合成金刚石的影响等[40].

我国复合超硬材料的研究和生产,主要是通过我国自主研发的铰链式六面顶压机设备进行的.长期以来国内大腔体静高压装置产生的压力不足10 GPa.直到2007年,本文作者所在课题组将8个截角立方体二级增压装置和铰链式六面顶压机相结合,形成二级6-8型大腔体静高压装置,并在此基础上对国内外常用的组装进行了针对性的改进,将其应用于二级6-8型六面顶压机,产生高温高压极端环境,达到了近10 GPa的超高压力[41].西南交通大学洪时明研究小组[42]于2009年设计了基于三柱式两面顶压机的2-6-8型大腔体静高压装置并产生了约12 GPa的压力.本文作者所在课题组通过不断改进内部组装方式,利用碳化钨作为增压装置,压力可达18 GPa,随后利用该装置成功制备出纳米聚晶金刚石、立方相氮化硅以及B-C-N固溶体等复合超硬材料.鉴于碳化钨硬度的限制,在二级6-8型二级增压装置中无法获得超过25 GPa的高压力,迫切需要对末级压砧的材料进行研究改进,以获得超高压力[43].2012年,本文作者所在课题组使用烧结金刚石作为二级顶锤成功标定了5.5/1.5组装的35 GPa的超高压力,扩展了国内大腔体静高压装置的压力产生范围.目前国内一级装置压力可达12 GPa,二级装置压力可达35 GPa.通过在6×2500 T铰链式六面顶压机进行二级集成,本课题组于2014年设计出具有压力发生效率高,样品腔体达到厘米量级36/20(正八面体传压介质边长/末级压截角边长,单位:mm)的组装,促进国内复合超硬材料的研究.同年,利用该组装合成出样品尺寸达厘米级的聚晶金刚石块体材料.

3 复合超硬材料的高压合成研究与应用

3.1 纳米聚晶金刚石的高温高压研究

金刚石拥有各种优异的性能,例如高热导率(33.2 W/cm.K)、高熔点(3730◦C)、高体弹模量(442GPa)、高硬度(70—100GPa)等[1−19],而被广泛地应用于各种领域.然而金刚石化学和热稳定性差,难以加工铁族及其合金材料,其制备的压砧在外加热条件下压腔内部温度只能到600◦C左右,因此限制了其在高速切削铁系材料的发展.单晶金刚石尺寸小、性能各向异性,工业上常用的是聚晶金刚石,但聚晶金刚石的硬度较低,制约着金刚石系列材料的应用[1,34,44−57],所以工业上迫切需要制备拥有化学稳定性优于金刚石、硬度与单晶金刚石相当甚至超越金刚石的新型复合超硬材料.

从1963年,Bundy[58]开始利用大腔体静高压技术在静高压条件下通过快速加热方法或者通过石墨棒电阻加热研究在没有催化剂或者触媒的情况下石墨直接转换为金刚石,后来一些研究者还利用激光加热原位金刚石压砧研究石墨的直接转变[59−61].但是由于当时实验条件的限制,所能达到的压力较低,高温持续时间太短,得到的样品残留有大量的石墨.直到2003年,爱媛大学的Iirfune等在《Nature》杂志上报道了在高温高压下石墨直接转化合成直径为1 mm,厚度为0.3 mm左右的透明聚晶金刚石[34,46],因为样品晶粒尺寸只有10—50 nm,因而称之为纳米聚晶金刚石材料(NPD)[34,47].这在科学界引起了强烈反响[62].这种纳米聚晶金刚石物相单一,结构均匀,晶粒尺寸为10—50 nm,不仅具备高致密度、高硬度、高热稳定性等特点,而且具有很高的断裂韧性、各向同性和耐磨性,并可加工成各种形状等[63,64].努普硬度测试透明的NPD样品的硬度为110—140 GPa,达到甚至超越了单晶金刚石的硬度.更重要的是,单晶金刚石各向异性,而纳米聚晶金刚石材料由金刚石晶粒之间形成的高强度金刚石-金刚石键连接而成的,在宏观物理性能方面表现出各向同性,因而在样品的各个方向力学性质都很均匀.此外,纳米聚晶金刚石拥有优良的高温抗弯强度,相比普通金刚石加工材料,纳米聚晶金刚石用于脆硬材料的精细加工效果也非常理想[65−68].2003年,日本爱媛大学合成出的纳米聚晶金刚石样品直径只有1mm左右,研究人员对合成装置如一级加压装置以及二级合成腔体进行设计和不断改进之后,2006年可以合成出3mm直径的纳米聚晶金刚石材料.更大吨位一级加压装置的安装,使得Irifune小组在2010年能够合成出10 mm左右的纳米聚晶金刚石样品,并能够稳定地进行大批量的生产[35].目前Irifune研究小组可以合成出直径和高均在10 mm以上的纳米聚晶金刚石圆柱,与其合作的住友电工公司已经大批量生产纳米聚晶金刚石块体材料,并已制成刀具投入市场[69].

纳米聚晶金刚石的出现有效地推动了高压科学与技术的进步与发展.如Nakamoto等[70]首次利用纳米聚晶金刚石作为对顶砧装置压砧材料,产生了高达210 GPa的超高压.随后Okuchi等[71]利用纳米聚晶金刚石作为大腔体对顶砧装置压砧材料,在保持样品体积高于0.1mm3立方毫米的情况下,装置的最高压力达到14 GPa.最近,德国拜罗伊特大学地学研究中心[72]将合成的纳米聚晶金刚石半球作为金刚石压砧装置的二级顶砧材料,将金刚石压砧装置的最高压力提升至600 GPa以上,打破了由天然金刚石单晶作为顶砧材料制作的对顶砧装置长期保持的550 GPa的记录.此外,纳米聚晶金刚石可以加工成任意形状,如球形、立方体、锥体等[73].Kunimoto等[74]将纳米聚晶金刚石作为6-8-2型大腔体静高压装置的三级压砧材料,获得了125 GPa的压力,目前是大腔体静高压的最高记录.

纳米聚晶金刚石材料的优良性能及潜在的应用价值,吸引了世界各国相关研究单位的继续研究.目前世界上多个国家在试图合成这种材料,但只有日本爱媛大学地球动力学研究中心真正掌握相关技术并能大规模生产纳米聚晶金刚石.人们研究了不同碳源,如石墨[34,75]、无定形碳[76],炭黑[76],碳纳米管[61],C60[77]等在高温高压下直接转变生成纳米聚晶金刚石,并对纳米聚晶金刚石的微观结构[34,75]、碳源的转变机理、材料的增硬机理等方面进行了初步研究[44,45].如德国拜罗伊特大学地学研究所的研究人员利用C60作为碳源,在高温高压下合成出金刚石纳米棒聚合材料[77,78].Tanigaki等[79]利用石墨碳直接转变合成出纳米孪晶聚晶金刚石材料.相关研究小组对石墨及无定形碳在高温超高压极端条件下直接转变生成纳米聚晶金刚石的转变机理也有报道[34,75].但是主要从结构分析的角度出发,唯相地分析了碳源转变生成金刚石的转变机理,过程和相关结构的形成、相关过程的热力学和动力学分析还未涉及,同时,对于碳源直接转变需要极端温压条件的原因、纳米聚晶金刚石的形成机理且具备优良性能的原因等方面,都还没有完整的物理解释[48].

2013年,本文作者所在课题组通过采用高能球磨的石墨和结晶度良好的石墨作为碳源在高温高压下系统地研究了纳米聚晶金刚石合成的热动力学过程[48,56,57],利用自行设计的基于国产铰链式六面顶压机的二级增压装置,在国内首次合成了纳米聚晶金刚石块体材料,并在压力16 GPa、温度2500◦C的条件下成功合成了透明的纳米聚晶金刚石,图1所示是合成的纳米聚晶金刚石的光学照片.

图1 NPD的光学照片[48]Fig.1.The optic photoof NPD[48].

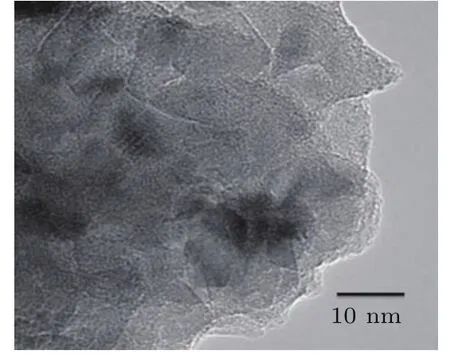

本课题组讨论了高能球磨、真空高温处理、温度等因素对纳米聚晶金刚石合成的影响,发现高能球磨过程明显细化了石墨晶粒、破坏了石墨的典型片状结构,改善了颗粒分布均匀性,如图2样品的微观形貌包括致密均匀的金刚石颗粒[48],合成的纳米聚晶金刚石样品硬度与天然金刚石单晶硬度相当.除此之外,高能球磨提高了初始粉末活性,在合成压力为16 GPa时可降低约400◦C的合成温度,使得纳米聚晶金刚石可以在较低温度下直接转变合成.因此,对晶体石墨进行高能球磨预处理可有效降低纳米聚晶金刚石的合成难度和相应的成本.

图2 经高能球磨后的石墨在16 GPa/2300◦C条件处理所得样品的扫描电镜照片[48]Fig.2.The scanning electron microscope pictu re of sample sintered at 16 GPa and 2300◦C[48].

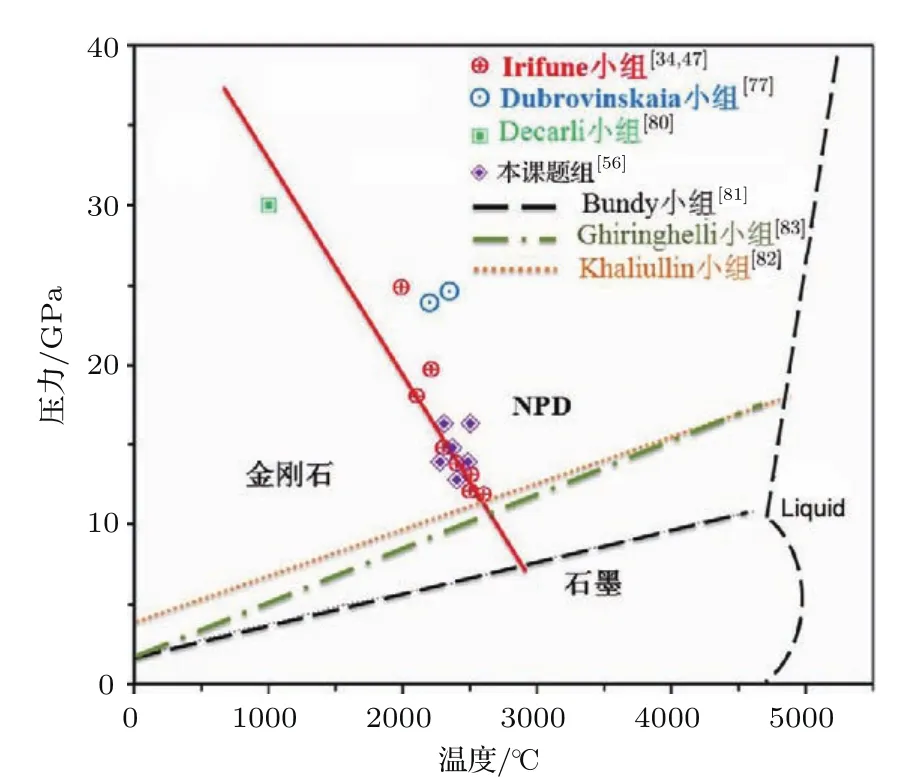

同时,本课题组系统地研究了晶体石墨转变生成纳米聚晶金刚石的转变区间[48],如图3所示.发现石墨直接转变生成金刚石有压力极低点,对应合成纳米聚晶金刚石的温度只能取有限温度点.随着压力的升高,石墨转变生成金刚石的最低温度将降低,与此同时,对应的合成温度区间也将不断拓展[34,47,56,77,80−83].

图3 石墨金刚石稳定区及纳米聚晶金刚石形成区间图[34,47,56,77,80−83]Fig.3.The stab le region of graphite and diamond,and the formation region of Nano-polycrystalline d iamond[34,47,56,77,80−83].

随后,本课题组利用纳米金刚石作为初始材料直接在高温高压下烧结以制备纳米聚晶金刚石,图4是批量烧结的纳米聚晶金刚石样品抛光后的光学照片,其样品硬度与加载力的函数如图5所示,这些NPD在3 kg加载力下仍然有100GPa的维氏硬度,最终的渐进硬度也达到86 GPa[48,56,57].

图4 批量烧结的纳米金刚石聚晶样品抛光后的光学照片[48]Fig.4.The picture of Nano-polycrystalline d iamond[48].

图5 在18 GPa/2300◦C条件下烧结爆轰纳米金刚石所得样品的维氏硬度与加载力的关系[48]Fig.5.V icker hardness of samples sintered nano-d iamond at 18 GPa and 2300◦C with d iff erent applied load[48].

最后,还对金刚石微粉在超高压高温下的烧结行为进行了研究,发现金刚石微粉在高温高压烧结实验的整个过程中,金刚石晶粒将经历破碎-形变-烧结等几个阶段,而压力在其烧结过程中起到重要的作用[48].当烧结压力为10 GPa时,样品中金刚石颗粒出现大面积破碎的现象,得到针状、条状以及许多不规则结构的金刚石碎片.金刚石颗粒的破碎可以填充样品中的空隙,起到提高样品致密度的作用,但10 GPa的压力不足以使金刚石颗粒全部碎裂,仍然存在大尺寸的颗粒,当压力升高到15 GPa时,样品中的金刚石颗粒几乎全部碎裂,得到粒度在1µm甚至纳米级大小的金刚石颗粒,15 GPa的压力下能够得到较高致密度的样品,因而可以得到成型较好的样品.当压力为18 GPa时,样品中的金刚石颗粒将充分破碎成纳米级颗粒,使得烧结样品能够充分地致密,纳米颗粒更容易烧结,在烧结中可以得到成型很好的烧结样品.因而这种通过直接烧结金刚石微粉来获得纳米聚晶金刚石的方法为合成高性能纳米聚晶金刚石材料提供了一条有效途径.

燕山大学田永君教授课题组[26,28]利用洋葱状的纳米碳作为初始材料,在高温高压下合成了孪晶厚度为5 nm的纳米孪晶金刚石,并发现其中有单斜相金刚石与纳米孪晶金刚石.纳米孪晶金刚石的维氏硬度和热稳定性也优于天然金刚石,并且能够同时在硬度和断裂韧度性能上取得突破,一方面与晶体中普遍存在的纳米孪晶微结构密切相关[84,85],另一方面霍尔-佩奇效应和纳米尺寸量子局域效应使超细纳米孪晶表面硬化加强[26,28],同时沿着密集的孪晶晶界分布区域的位错滑移提高了样品的断裂韧度.通过控制在共价键材料中形成纳米孪晶,可以打破以前认为高硬度就意味着材料只能具有低的断裂韧度的固有定律[26,28].

国内研究者对纳米聚晶金刚石的研究取得了一定的成果和进步,目前国内合成NPD样品的直径可达3 mm左右,性能上可以与爱媛大学地学研究中心的同类样品媲美.随着大腔体压机的不断改造以及二级腔体体积的研发,国内大尺寸NPD样品的合成指日可待[86].

3.2 聚晶立方氮化硼的高温高压研究

类似于金刚石系列材料,1957年,美国通用电气公司的Wentorf等[87,88]在高温高压下合成出了cBN.cBN拥有优良的热稳定性,其热稳定性在空气氛围中可达1100◦C左右,以及较高的硬度、大的弹性模量、断裂韧度和高熔点,而且它能够有效车削铁族类材料,弥补了金刚石材料不能切削铁族合金的缺陷;然而cBN又不能完全取代金刚石[27],因为它的硬度约约金刚石的一半,其车削效率严重受限.所以研究者希望能够通过各种方法在不降低其热稳定的基础上,利用不同种类的初始材料或者前驱体合成立方氮化硼或聚晶立方氮化硼,以期提高其硬度,有效增加其车削效率.

为了提高PcBN材料的硬度,研究者们尝试了许多方法,根据霍尔-佩奇效应(晶粒尺寸越小,其强度越大),利用纳米尺寸的cBN为初始材料烧结制备的PcBN材料,其硬度得到显著提高[84,85,89].例如,Dubrovinskaia等[27]报道了优异性能的超硬致密的同质多型纳米聚晶氮化硼复合材料的合成,结果显示相比于单晶cBN,其硬度增加了一倍,其硬度成倍增加主要是由于量子限制效应和霍尔-佩奇尺寸效应的双重作用[84,85].超高压力和温度下晶粒尺寸急速减小到14 nm以及同时生成的纳米级和亚微纳米级的致密相的六方氮化硼和立方氮化硼,最终导致了这种复合材料机械性能的倍增,其硬度高达85(±2.5)GPa.而且同质多型纳米聚晶氮化硼复合材料还拥有高断裂韧度(K1C=15 MPa.m1/2) 和耐磨系数(W H=11).要想得到更小晶粒尺寸的立方氮化硼材料,应该尽量降低合成温度,在18 GPa下多晶型前驱氮化硼完全转变为立方氮化硼,但是却没有形成纳米结构的立方氮化硼.所以在更高的压力下,更应该降低温度去合成纳米结构的cBN,因为在更高的压力下更利于提供前驱体转变的驱动力和成核的环境,而且还能使得晶粒扩散迟滞.按照这样的思路,Solozhenko等[53]在更高的压力下(20GPa)把温度降低到了1500◦C来合成纳米立方氮化硼,样品的维氏硬度相比于传统的微米晶cBN(40—50 GPa)增加了近一倍,这主要是尺寸效应限制了位错的延伸引起的.最近,燕山大学田永君小组利用一种具有天然折叠BN层和层错堆垛形成洋葱网结构的纳米BN前驱体在高温高压下合成超硬纳米孪晶cBN[29],样品微结构主要由平均厚度为3.8 nm的孪晶区域构成,在0.5 kg的加载力下,其维氏硬度高于100 GPa,如图6,热稳定性接近1294◦C[29],断裂韧度大于12 MPa.m1/2,超过了商业用碳化钨硬质合金的断裂韧度约10 MPa.m1/2[90],并发现纳米孪晶cBN的硬化伴随着纳米孪晶的厚度减小而增加.

除了利用纳米结构的先驱体烧结PcBN材料来提高其硬度,本文作者所在课题组利用亚微米级的立方氮化硼作为初始材料在压力8 GPa、不同温度条件下探索了亚微米级立方氮化硼的无黏结剂烧结[24].其在8 GPa/2000◦C条件下合成的亚微米结构的聚晶立方氮化硼,当加载力为2.94 N时,样品的维氏硬度高达112(±3)GPa[24],高于纳米孪晶立方氮化硼在相同加载力下的硬度(102 GPa)[60],其硬度可与单晶金刚石相媲美,断裂韧度是单晶立方氮化硼的5倍,而且具有较高的热稳定性能[24].与上述合成的纳米结构的立方氮化硼复合材料相比较,在较低的温度压力条件下,利用亚微米级的立方氮化硼也可以合成兼具优良机械性能和高热稳定性能的聚晶立方氮化硼,制备的大尺寸样品和较低温度压力条件更有利于工业化生产和应用.图7是烧结亚微米聚晶立方氮化硼抛光后的光学照片,其直径达6.5 mm,厚度为4mm,可以加工成工业用切削刀具[24]而被实际应用.

图6 纳米孪晶cBN的维氏硬度与加载力的函数关系式[29]Fig.6.The V icker hardness of nt-cBN sample as a function of applied load[29].

图7 8 GPa,2000◦C条件下合成的亚微米PcBN的光学照片[24]Fig.7.Optical microscopic image of a sm-cBN sample sintered at 8 GPa and 2000◦C(abou t 6.5 mmin diameter and 4 mmthick)[24].

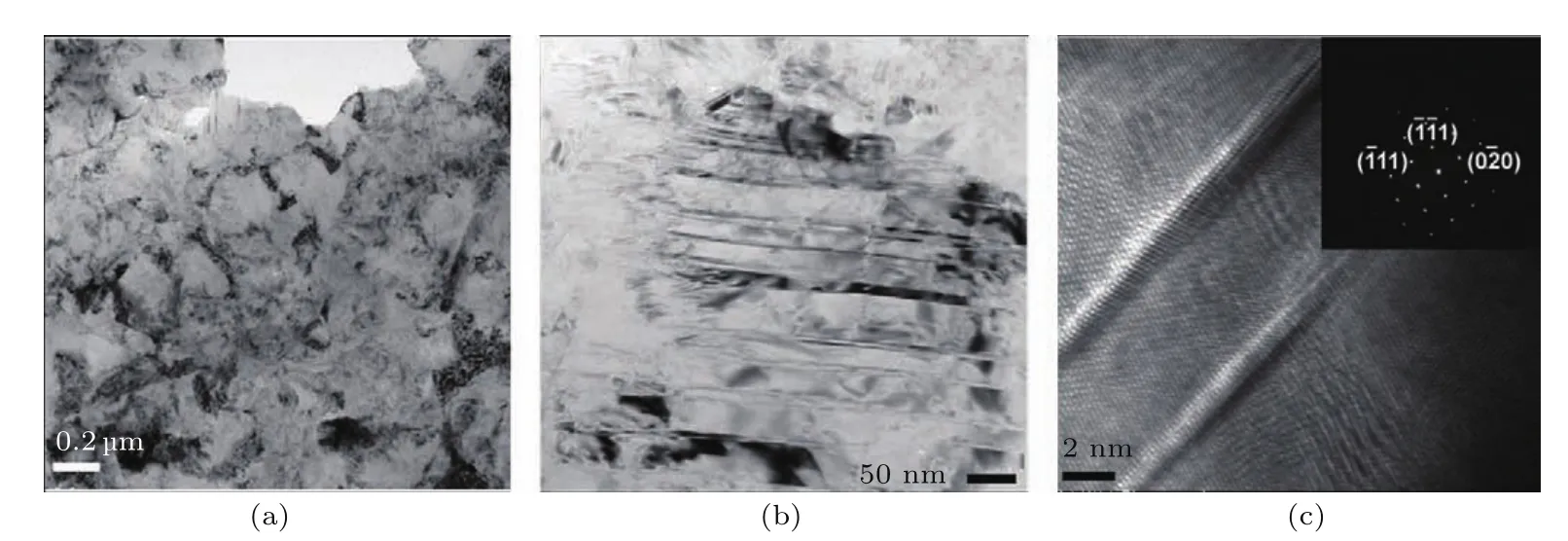

亚微米级聚晶立方氮化硼的晶粒尺寸约在200—500 nm,处于亚微米尺寸,在晶粒之间有孪晶区域和堆垛层错,如图8(a)—(c)所示.样品晶粒中的堆垛层错或者孪晶区域处于纳米尺寸,即亚微米聚晶立方氮化硼沿着垂直于孪晶区域和堆垛层错方向被分割成了密集的纳米区域,类同于纳米孪晶立方氮化硼的微结构[29].亚微米聚晶立方氮化硼样品在更大加载力下的渐进硬度为75(3)GPa,此硬度值高于单晶cBN的硬度(约50 GPa),已进入单晶金刚石的硬度区间(60—120 GPa),如图9(a).样品在空气氛围中的热重分析显示,其热稳定性为1325◦C,高于单晶的立方氮化硼(1100◦C)和纳米聚晶立方氮化硼(1190◦C)的热稳定性,如图9(b)图所示.

图8 (a)8 GPa/2000◦C条件下合成的亚微米cBN的透射电子显微镜图谱;(b)8 GPa/2000◦C条件下合成的亚微米cBN的透射电子显微镜图谱显示孪晶区;(c)8 GPa/2000◦C条件下合成的亚微米cBN的高分辨透射电子显微镜图谱[24]Fig.8.Transmission electron microscopy(TEM)characterization of the sample sintered at 8 GPa and 2000◦C:(a)Low-magnifi cation TEMimage of the sm-cBN sample;(b)TEMimage of substructu re in a submicron grain;(c)high-resolution TEMimage of a sm-cBN,inset:the corresponding selected area electron d iff raction pattern[24].

图9 (a)8 GPa/2000◦C条件下合成的亚微米cBN的维氏硬度对加载的函数;(b)8 GPa/2000◦C条件下合成的亚微米cBN的热重分析[24]Fig.9.Properties of a sample sintered at 8 GPa and 2000◦C:(a)V ickers hardness as a function of applied load force,inset:an opticalmicrograph of the V ickers indentation with cracks produced at a load of 49 N;(b)the thermogravimetric curve for sm-cBN sample.Inset:tab le showing oxidation temperatu res of diff erent cBN samples[24].

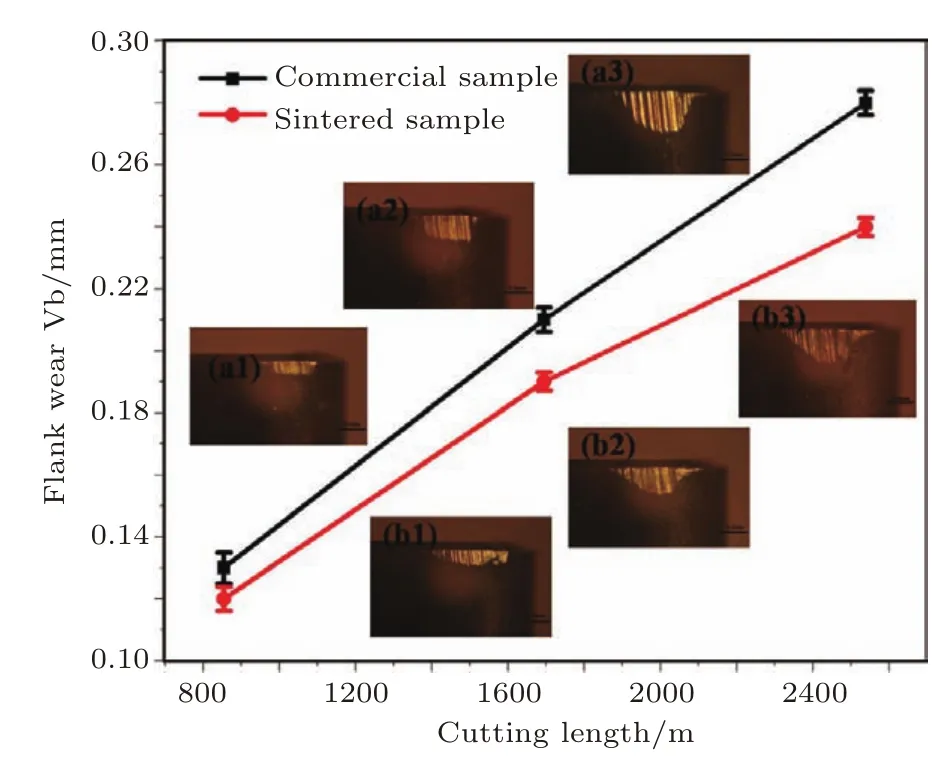

由亚微米聚晶立方氮化硼和工业用PcBN车削工业淬硬钢效果可知[24],如图10所示,两者车削淬硬钢的效率都很高,但是随着切削时间的推移,亚微米聚晶立方氮化硼的后刀面磨损最大宽度一直小于PcBN的磨损宽度,当车削25 min后,亚微米聚晶立方氮化硼刀具后刀面的磨损缓慢增加,而工业用PcBN则快速增加,所以亚微米聚晶立方氮化硼材料在干式车削淬硬钢铁族类材料方面具有明显优势,而且这些亚微米聚晶立方氮化硼材料合成条件较低,所以具有工业应用的潜力.

图10 8 GPa/2000◦C条件下合成的亚微米cBN的车削淬硬钢测试[24]Fig.10.Thewidth ofwear on the as prepared sm-cBN sample and commercial cBN as functions of cutting time.Inset:photographs of the sm-cBN samples at a cutting time of 25 min[24].

利用不同的前驱体,例如热解石墨相氮化硼、洋葱状氮化硼、亚微米立方氮化硼等合成的具有纳米、纳米孪晶以及亚微米孪晶结构的立方氮化硼类复合超硬材料,在保持立方氮化硼优异热稳定性能的同时,又有效地提高了其硬度,这些材料的硬度基本都在70 GPa以上,因此为未来复合超硬材料的合成研究指明了方向,并为此类材料在工业领域的应用打下了基础.

除了利用不同种类的前驱体烧结聚晶立方氮化硼材料,研究者们还通过改变组装方式来烧结聚晶立方氮化硼材料.通常情况下,一般先将cBN和触媒或黏结剂均匀混合,然后进行高温高压烧结.然而,此种混合法在高压烧结过程中会出现初始材料配比难把握、混料不均而导致的机械性能降低等问题.因此有研究者们通过改变组装方式来提高复合超硬材料的硬度、热稳定性等主要性能,如Hibbs和Wentorf[91]在高温高压条件下利用基体中的Al和Co烧结PcBN复合片,当温度达到Al和Co的熔点,基体中Al-Co就会扩散到cBN层,从而制备出了cBN含量较高的PcBN刀具材料.Rong和Yano[92]也发现Co扩散进cBN层有助于cBN的致密化.基于以上启发,本文作者所在课题组通过利用混合法和溶渗法对比烧结聚集立方氮化硼的实验发现:在高温高压烧结过程中,利用熔渗组装方法cBN颗粒间更容易出现直接键合,如图11,高压熔渗法有利于高温高压条件下cBN晶粒变形和晶粒间孔隙闭合[93],同时在cBN晶粒相互挤压处形成局部高应力区,从而在黏结剂渗入到cBN层时促使cBN颗粒之间的键合.利用高压溶渗法制备出维氏硬度超过40 GPa的cBN-Si复合超硬材料[93],如图12(a),维氏硬度达到cBN单晶硬度(45—50 GPa)的80%以上,而通常烧结的PcBN维氏硬度只有35 GPa左右;如图12(b),其热稳定性可达1300◦C;并且制备的样品尺寸直径和高度均高于5mm,如图12(c),足够加工成工业用切削工具;图12(d)是加工成的刀具实物图.切削性能测试结果显示,利用高压溶渗法制备的cBN-Si复合超硬材料切削性能优于商业的PcBN整体刀具,如图13.

图11 利用熔渗组装方法在压力5.5 GPa、温度1500◦C条件下烧结的样品的(a)扫描电子显微镜分析图和(b)金相分析图[93]Fig.11.(a)The scanning electron microscope and(b)metallographic micrographs of the samples sintered at 5.5 GPa and 1500◦C[93].

图12 (a)利用熔渗组装在压力5.5 GPa,温度1500◦C条件下烧结的样品采用不同的加载力(4.9,9.8,29.4,49和98 N)测量的维氏硬度;(b)利用熔渗组装在压力5.5 GPa、温度1500◦C条件下烧结的样品的差热分析图;(c)制备的样品的光学图;(d)利用熔渗组装在压力5.5 GPa、温度1500◦C条件下烧结的样品加工成PcBN刀具图[93]Fig.12.(a)V ickers hardness of the samples sintered at 5.5 GPa and 1500◦C with a applied load of(4.9,9.8,29.4,49,and 98 N);(b)the d iff erential scanning calorimetry analysis of the sample sintered at 5.5 GPa and 1500◦C by layer-by-layer assemb ly method;optical pictu res showthe(c)as-recovered sample and(d)the cu tting tools processed formthe sample sintered at 5.5 GPa and 1500◦C by layer-by-layer assemb ly method[93].

随后,该课题组利用高压溶渗法系统地研究了不同粒度cBN对cBN-Si超硬复合材料微观结构以及机械性能的影响[94];发现相对于细粒度cBN,粗粒度cBN在高压下更容易发生形变,导致颗粒间空隙的闭合,增加了样品整体的致密性,如图14,从而提高了样品的硬度等机械性能.样品的硬度和热稳定性随着cBN颗粒尺寸的增加而提高,并且高压溶渗法可以使cBN与黏结剂分布均匀,提高样品整体的机械性能,如图15.

图13 切削长度与后刀面磨损宽度的关系 (a)商业样品后刀面磨损情况;(b)利用熔渗法在压力5.5 GPa、温度1500◦C条件下烧结的样品后刀面磨损情况[93]Fig.13.Evolu tion of fl ank wear of the samples as functions of cutting length.The insert optical photographs were the fl ank(down)face wear of(a)commercial sample and(b)ou r sintered sample at 5.5GPa and 1500◦C[93].

图14 不同粒度cBN烧结样品的扫描电子显微镜照片 (a)0—1µm;(b)1—2µm;(c)2—4µm;(d)4—6µm;(e)6—8µm;(f)6—12µm[94]Fig.14.Scanning electron microscope graphs of the samples sintered at 5.5 GPa and 1500◦C with(a)0—1 µm;(b)1—2µm;(c)2—4 µm;(d)4—6µm;(e)6—8µm;(f)6—12 µm[94].

图15 (a)样品硬度随cBN粒度增大的变化值和(b)硬度压痕(1 kgf=9.80665 N)[94]Fig.15.(a)V ickers hardness of the samples and(b)optical images(1 kgf=9.80665 N)[94].

从上述的结果可知,利用不同的前躯体为初始材料和改变优化组装方式制备优良性能的聚晶立方氮化硼材料是一种新的、有效的途径,同时制备的样品尺寸也达到了工业应用的范畴,这是复合超硬材料研究中的一大进步,将促进未来立方氮化硼类复合超硬材料的研究.

4 新型超硬材料的设计与合成

B,C,N,O因其较小的原子半径,可形成高原子密度强共价键的三维网状致密结构,因而超硬材料一般由B,C,N,O体系的材料通过烧结、固溶强化、合金化合得到,如图16所示为由B-C-N-O等轻元素所构成的超硬材料系统[1−25].自从1989年Liu和Cohen[4]在理论上预测了β-C3N4是一种超硬材料,其硬度可能比金刚石还要高,将成为第一硬的材料,此预测结果发表之后在国际物理、化学、材料科学研究领域引起巨大反响和重要启示,激起了研究者在轻元素体系中寻找超硬材料的浓厚兴趣.例如后期合成的一些具有良好热稳定、化学惰性和高硬度的材料,如B6O及其复合组分B6O-B4C,BC2N,BC5等新型超硬材料[4−21].由于在B-C-N-O体系中产生超硬材料的可行性,而且这些材料未解的晶体结构、优良的物理化学性能吸引了众多研究者的兴趣.

4.1 Si-C-N复合材料的高温高压研究

自合成立方相氮化硅(c-Si3N4)以来,已对其性质进行了系统的研究[95−99],但是关于c-Si3N4的硬度值却一直存有争议.由Jiang等[100]通过一台LECO宏观压痕测试仪测得c-Si3N4的硬度值为35.31 GPa,但是他们没有给出硬度测试相应的加载力,Zerr等[101]通过纳米压痕法在加载力为3 kg和5 kg下测得的c-Si3N4硬度值分别为37 GPa和36 GPa.另外,不同理论计算小组通过计算得出的c-Si3N4硬度也是不同的,分别为30,30.9和33.3 GPa[102−104].c-Si3N4硬度测试最大的困难是实验合成的纯相c-Si3N4样品容易裂成碎片,从而限制了硬度测试中可施加在样品上的加载力.

图16 由B-C-N-O等轻元素所构成的超硬材料系统[1−25]Fig.16.The superhard materials composed of the light element B-C-N-O[1−25].

基于此,2013年本文作者所在课题组利用六方相的氮化硅为初始材料在18 GPa/2000◦C的压力温度条件下合成出纯相的立方相氮化硅(c-Si3N4)块体材料,并重新测定了它的维氏硬度值[105].合成的立方氮化硅的纳米聚晶烧结体没有出现块体碎裂的现象,对合成的c-Si3N4样品的维氏硬度测试结果表明纯相立方氮化硅的维氏硬度为31 GPa左右,低于之前报道的硬度值,但是与理论计算的结果比较符合.并且在18 GPa/2000◦C的压力温度条件下合成了半透明的纯相立方相氮化硅样品,如图17所示.

图17 样品(18 GPa,2000◦C,1 min)的光学照片[105]Fig.17. The photopictu re of sample sintered at 18 GPa,2000◦C and 1 min[105].

在理论预测的几种超硬物质中,氮化碳(β-C3N4)被认为具有与金刚石相当的硬度[4,6,106].过去的几十年里,人们一直在努力尝试各种方法,以期可以通过实验合成出这种可能的超硬材料[107−110],但是迄今为止未能成功合成.自从1999年Zerr等[50]成功地合成出立方相的氮化硅(c-Si3N4)以来,采用其他轻元素取代c-Si3N4中Si原子的位置以获得具有超硬性的立方相氮化物,已经进行了系统的研究[51,54,55].在这一系列的氮化物中只有少数几种氮化物被成功地合成,而大多数氮化物还有待合成,例如CSi2N4,理论计算得出它的维氏硬度值为52.07 GPa[111].因此探索可以合成此类氮化物的实验方法仍然是一项非常具有挑战性的工作.

因此,本文作者所在课题组利用石墨和六方相氮化硅(α-Si3N4)的混合粉末通过高温高压处理,以探索用高温高压合成β-C3N4和CSi2N4的可能性[105],并研究合成出了颜色呈黄绿色,直径为1.2 mm、高为2 mm的圆柱体样品,图18(a)是在18 GPa/2000◦C的压力温度条件下合成的氮化硅和碳烧结样品的光学照片.经高温高压处理过的氮化硅和碳的样品主要成分是立方相的Si3N4和金刚石如图18(b),并且不管是石墨还是六方相的氮化硅,在18 GPa/2000◦C条件下都是由六方结构直接转化成立方结构,没有出现C原子替代立方相Si3N4中Si原子的现象.样品的晶粒尺寸约为20 nm,如图19,可以看出晶粒与晶粒之间结合紧密,没有气孔,说明该条件下立方氮化硅和金刚石的烧结样品非常密实.

图18 (a)氮化硅和碳在18 GPa/2000◦C条件下合成的样品的光学照片;(b)18 GPa,2000◦C条件下烧结后的氮化硅和碳的样品的X射线衍射图样[105]Fig.18.(a)The optic photoand(b)X-ray d iff raction pictu re of Si3N4-C sintered at 18 GPa and 2000◦C[105].

图19 18 GPa/2000◦C条件下合成的氮化硅和碳的样品的透射电子显微镜图片[105]Fig.19.The TEMpicture of Si3N4-C sintered at 18 GPa and 2000◦C[105].

发现金刚石与立方相氮化硅的复合纳米聚晶烧结体的硬度为41—42 GPa,比纯相立方氮化硅的硬度高出许多.硬度测试中压痕附近的裂纹长度也表明,掺入纳米金刚石不仅能提高立方氮化硅烧结体的硬度,还能提高烧结体的断裂韧性,如图20(a)—(c)所示.分析认为在金刚石和立方氮化硅的纳米聚晶烧结体中较硬的纳米金刚石均匀地分布在较软的c-Si3N4晶粒组成的基底中,当硬度计的金刚石压头加载在样品上时,烧结体的内部应该处于等应力状态,因而可以通过金刚石和立方氮化硅的纳米聚晶烧结体的硬度与金刚石的体积百分比之间的关系方程H=(fh/Hh+fs/Hs)−1(其中,H是混合相的有效硬度,Hh和Hs分别是硬质相和软质相的硬度值,fh和fs分别是硬质相和软质相的体积百分比[28])计算金刚石和立方氮化硅的纳米聚晶烧结体的硬度,并得到金刚石和立方氮化硅的纳米聚晶烧结体的硬度随金刚石体积百分比的变化关系如图21.从图21可以看出,当金刚石硬度取100 GPa,c-Si3N4的硬度取30.8 GPa时,计算得出的金刚石和立方氮化硅的纳米聚晶烧结体的有效硬度同实验测得值比较一致,这也从另一方面说明纯相的c-Si3N4的硬度仅为31 GPa左右.

图20 (a)18 GPa/2000◦C条件下烧结的氮化硅和金刚石样品硬度测试数据,空心的图形表示单次测量值,实心的图形表示平均值;(b)纯相立方氮化硅样品上加载为9.8 N时的压痕;(c)18 GPa/2000◦C条件下烧结的氮化硅和金刚石样品上加载为9.8 N时的压痕[105]Fig.20.(a)The V icker hardness of samplewith diff erent applied load;(b)the indentation of pure c-Si3N4with the applied load of 9.8 N;(c)the indentation of Si3N4-C sintered at 18 GPa and 2000◦C with the applied load of 9.8 N[105].

图21 金刚石和立方氮化硅的纳米聚晶烧结体的硬度随金刚石体积百分比的变化[105]Fig.21.The V icker hardness of Si3N4-diamond as a function of percentage of diamond[105].

4.2 超高压下B-C-N三元化合物及固溶体(合金)的合成

人们对B-C-N体系超硬材料的研究始于20世纪80年代[14,27,88,112−116],早期的研究主要是利用不同方法合成初始材料,以及不同初始材料在高温高压下的烧结合成[14,112−116],但是都没有得到是否合成B-C-N三元化合物或者固溶体的确切结论.直到2001年,Solozhenko等[16]报道了利用原位金刚石压砧激光加热合成了单相的超硬BC2N三元化合物,他们采用石墨相的BC2N作为前驱体在不同的高温高压条件下原位观测类金刚石相BC2N的生成,结果发现在压力高于18 GPa、温度高于1900◦C以上可以合成立方相的超硬BC2N单相化合物[16,90],如图22.但是他们得到的立方相BC2N的晶格常数为3.642(2)Å,比按照Vegard’s定律计算的金刚石和立方氮化硼理想混合的化合物晶格大出1.48%.

Zhao等[17]于2002年报道了利用高能球磨的非晶态的BC2N和BC4N作为初始材料在高温高压下合成了纳米结构的超硬立方相BC2N和BC4N三元化合物.在20GPa/1900◦C条件下保温5min得到直径约为1.5 mm、高1.2 mm的样品,通过金刚石和cBN作为初始材料在高温高压下烧结的样品对比,证实了B-C-N三元化合物的存在.

如图23所示,样品的X射线衍射具有较宽的衍射峰[17],利用谢乐公式计算样品的晶粒尺寸约为4—8 nm,证实了样品确实是纳米结构材料.此外在样品衍射峰低角度5◦—10◦之间有2个小的衍射峰出现,以及220峰的存在说明样品中可能具有BN层超结构的超晶格存在.BC2N和BC4N样品材料的结构符合闪锌矿的立方结构,晶格常数分别为3.595(7)Å和3.586(9)Å,介于金刚石的晶格常数(a=3.567Å)和cBN的晶格常数(a=3.616Å)之间,符合Vegard’s定律测算的金刚石和cBN理想固溶体的晶格常数值.

图22 利用原位高压金刚石压砧激光加热在不同温度和压力下以类石墨相BC2N为初始材料合成立方相BC2N的X射线衍射图谱[16]Fig.22.Laser heating sequence of diff raction patterns taken at several pressu res and temperatu res.Bottomand toppatterns correspond tog-BC2N and c-BC2N,respectively[16].

图23 以高能球磨的石墨和立方氮化硼为初始材料合成立方相BC2N的同步辐射X射线衍射图谱[17]Fig.23.Monochromatic synch rotron X-ray d iff raction patterns taken in angledispersive mode at the Advanced Photon Source at Argonne National Laboratory.The topdiff raction pattern was taken with the nanostructured superhard BC2N sample rocking with amplitude of 5µm.The midd le pattern was taken with a stationary sample.The bottompattern is a standard diff raction pattern(CeO2)and shows instrumental resolu tion.The grain size of the BC2N sample deduced fromthe Scherrer equation ranges from4 to8 nm.Twominor peaks between 2θ =5◦and 10◦and appearance of the(220)pc peak may refl ect the existence of superstructu re of BN-layers[17].

如图24所示是高温高压下合成的BC2N样品实物图,呈淡黄色,直径约1.5 mm,抛光之后对其进行了维氏硬度测试,在1 kg加载力下,BC2N和BC4N的维氏硬度分别为62和68 GPa,相同加载力下单晶金刚石的维氏硬度为85 GPa,cBN的维氏硬度为47 GPa,所以合成的超硬B-C-N系列材料是仅次于金刚石的第二硬的材料.

图24 以高能球磨的石墨和立方氮化硼为初始材料合成立方相BC2N的实物图[17]Fig.24.Opticalmicrograph of the BC2N sample synthesized under high P-Tcond itions.The yellowring is the cross section of the platinumholder[17].

综上所述,研究者主要采用类石墨相的B-C-N前驱体,或者石墨和六方氮化硼的混合物作为初始材料,至少要在20 GPa/2000◦C左右的高压高温条件下才能合成B-C-N系列化合物或者合金,而且这些初始材料在高温高压下会发生结构相变,导致较大的体积塌缩,从而很难合成较大尺寸的B-C-N系列样品.在工业应用领域,加工车削刀具要求样品的尺寸至少2.5 mm,由于超高压高温合成技术的限制,在较高的压力条件下,很难合成出尺寸足够大(直径约3mm)的样品.

图25 BC4N样品光学图片[117]Fig.25.The optic photoof BC4N[117].

2012年,本文作者所在课题组利用自主研发的二级6-8型大腔体静高压装置,首次利用微米晶的金刚石和立方氮化硼为初始材料合成纳米结构(40 nm)BC4N块体透明样品,在5 kg加载力下测得样品维氏硬度(约85 GPa)已与金刚石单晶(70—100 GPa)相当[117].图25所示为合成纳米结构超硬相BC4N块体样品的实物图;扫描电子显微镜分析证明BC4N是纳米尺寸,如图26(a)和图26(b)所示.

图26 (a)在18 GPa和2000 K条件下烧结样品断面扫描电镜图片;(b)在20 GPa和2200 K条件下烧结样品断面扫描电镜图片[117]Fig.26.Scanning electron microscope images of fracture surface for BC4 N synthesized(a)at 18 GPa and 2000 Kand(b)at 20 GPa and 2200 K[117].

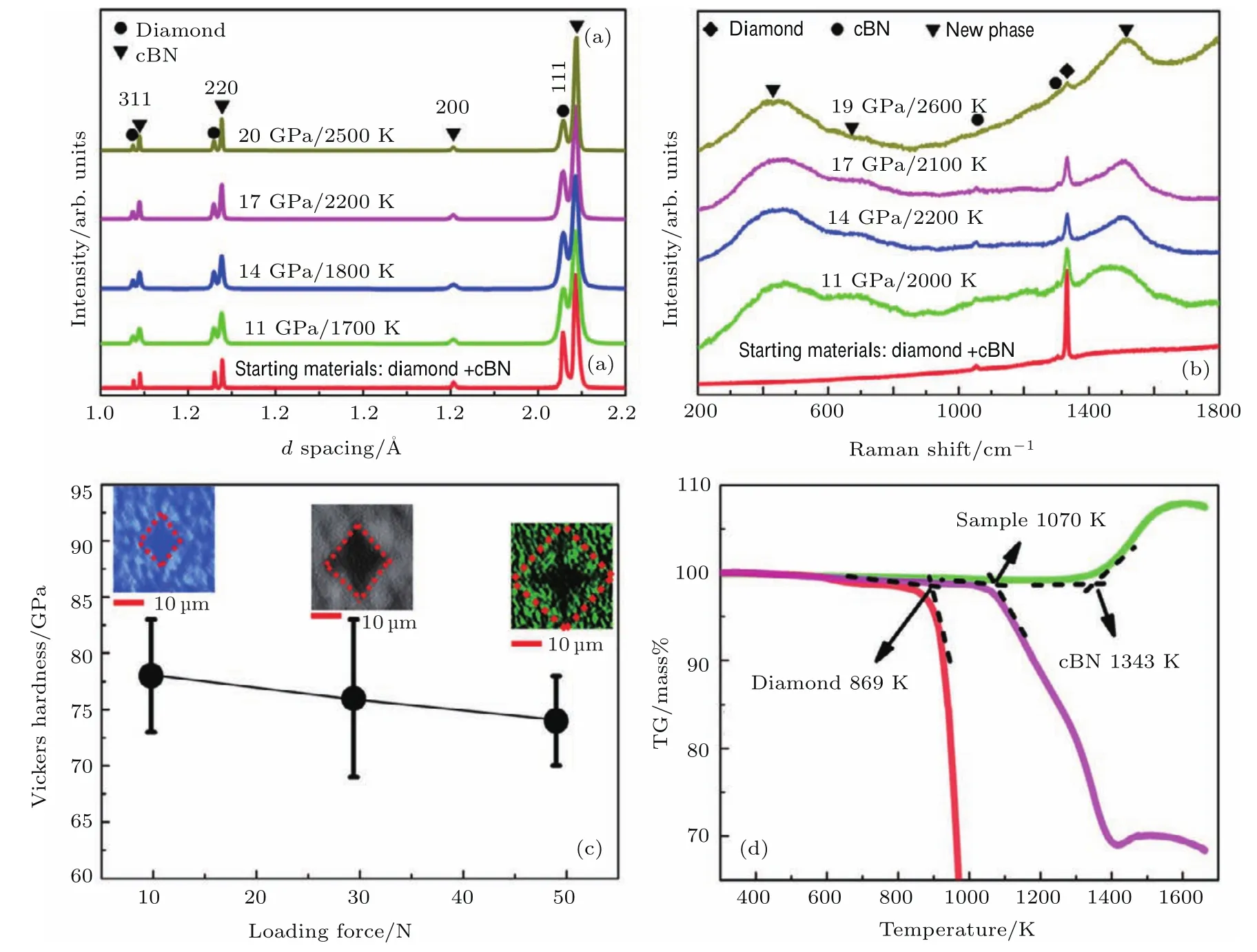

图27 在不同压力温度条件下,(a)样品的X射线衍射图,(b)样品的拉曼图谱,(c)样品的硬度测试结果,(d)样品的热稳定性测试结果[20,118]Fig.27.Phase identifi cation,Raman spectra,V ickers hardness of the recovered samples,and thermostability analysis:(a)Synchrotron angle-d ispersive X-ray diff raction patterns of the recovered d iamond-cBN alloy samples;(b)Raman spectra showing the tendency in d iamond-cBN alloy samples;(c)the V ickers hardness of a d iamond-cBN alloy bu lk sample prepared at 19 GPa/2300 Kas a function of applied load(F);(d)thermogravimetric cu rves for d iamond,cBN,and a diamond-cBN alloy bu lk sample synthesized at 19 GPa/2300 K[20,118].

随后,本课题组通过改进自主研发的基于铰链式六面顶压机二级10/4增压装置,设计了一种适用于合成大块体材料的10/4增压装置,通过扩大样品腔体,并更换加热材料,使得合成样品直径从原来的1.2mm增大到3.0mm左右,改进之后的10/4组装的腔体内部在最高压力20 GPa的条件下合成温度也可达2300◦C,并能够持续稳定地工作,从而为合成较大尺寸的金刚石-cBN合金样品奠定了基础[105].2015年,本课题组利用改进后的二级增压装置,在高温高压下首次成功制备了金刚石-cBN超硬合金(尺寸:约3 mm),并对其性能进行了表征[20,118].同步辐射X射线衍射分析没有观察到新相的出现,如图27(a)所示;但拉曼结果显示新出现的一些声子振动模式逐渐代替了金刚石和cBN的振动模式,如图27(b)所示,这些新的声子振动模式超出了金刚石与cBN的声子振动特征,与BC5固溶体的振动模式相似.其热稳定性高于金刚石的热稳定性(596◦C)并低于cBN的热稳定性(1070◦C),介于二者之间,如图27(d).在9.8 N的加载力下,其硬度为78 GPa,如图27(c),高于相同加载力下cBN单晶的硬度(47 GPa),接近相同加载下单晶金刚石的硬度(85 GPa).金刚石-cBN合金继承了金刚石和cBN优异性能,兼具了高硬度和高热稳定性.并且从X射线光电子能谱分析可知:金刚石-cBN合金的B,C,N元素的1s轨道的结合能均与初始材料金刚石和cBN不同,说明除了sp3杂化的C≡C和B≡N三键之外,在金刚石-cBN合金中有新的B—C和C—N共价键的形成.他们认为金刚石与cBN晶粒界面之间由于高温高压的驱动力作用促使这些原子产生了较高的界面能,原子之间通过相互扩散、渗透,重新结合形成了B—C—N键合固溶体夹层[107],在表层形成了键合,导致了样品的晶格异常,并且晶粒之间已没有明显的晶界,类似于烧结PCD中的D—D键和PcBN中的BN—BN键合,金刚石-cBN合金中出现新的D—BN键合[20,118].

图28 (a),(b)在20 GPa/2200◦C合成的diamondcBN合金样品光学照片;(c),(d)金刚石-cBN超硬合金刀具前刀面实物图[20,118]Fig.28. Photographs of d iamond-cBN bu lk samples and diamond-cBN alloy cutters:(a),(b)Bu lk diamond-cBN alloy samples synthesized at 20 GPa/2200◦C with a diameter of 3mm,over a copper screen toexhibit its transparency;(c),(d)polished rake faces of d iamond-cBN alloy cu tters[20,118].

图29 (a),(b)在20 GPa/2200◦C合成的样品与工业用PCD和PcBN高速车削淬硬轴承钢车削寿命的对比;(c),(d)在20 GPa/2200◦C合成的样品与工业用PCD和PcBN高速车削花岗岩车削寿命的对比[20,118]Fig.29.The cu tting performance of diamond-cBN alloy compared tocommercial PcBN and PCD:(a),(c)Average fl ank wear versus time(min)for d iamond-cBN alloy,PCD,and PcBN tools during d ry cu tting of hardened steel and granit;(b),(d)tool life performance for d iamond-cBN alloy,PCD,and PcBN tools during d ry cu tting of hardened steel and granite[20,118].

最后,本课题组用合成的金刚石-cBN合金样品高速切削工业所用淬硬轴承钢GCr15和花岗岩(芝麻白)[20,118].首先把合成的金刚石-cBN合金样品加工成工业所用的高精度车削刀具,如图28是在20GPa/2200◦C条件下合成的diamond-cBN合金样品光学照片与几乎透明的金刚石-cBN超硬合金刀具前刀面实物图,并与商业用多晶金刚石(PCD)刀具和cBN刀具(PcBN)(购于Element Six Ltd.)进行了车削对比.结果显示金刚石-cBN超硬合金刀具车削淬硬轴承钢时,前刀面平均磨损量与PcBN刀具相当,明显优于PCD刀具,切削钢质材料的性能可以与商用PcBN刀具相媲美,而PCD刀具切削淬硬钢直接失效,不适合于高速切削淬硬钢质类材料,如图29(a)和图29(b).车削花岗岩结果显示其性能与寿命明显优于PCD和PcBN刀具,如图29(c)和图29(d).因此金刚石-cBN超硬合金是一种继承了金刚石和立方氮化硼优良性能的新一代复合超硬材料[20,118].

目前大腔体高压实验装置的改进和技术的进步,使在过去由于实验条件限制不能研究的复合超硬材料成为可能,通过对初始材料的处理、固溶强化等新的途径研究新型复合超硬材料来提高样品的综合性能,同时出现了各种新型的复合超硬材料,并有望实现工业应用.

5 结论与展望

近几十年,我国超硬复合材料的研究无论是金刚石和立方氮化硼第一代超硬复合材料,还是新型超硬复合材料都取得了突破性进展.在努力追赶国际研究水平的同时,也开辟了超硬复合材料研究的新思路、新途径,如我国的纳米聚晶金刚石的研究可以与日本的相媲美,但同时又研究出了纳米洋葱状的聚晶金刚石和立方氮化硼,以及亚微米级的聚晶立方氮化硼.并且高压实验水平也上升到一个新阶段,从无到有,从有到高,实验设备已经完善,如我国大腔体压机的压力已提升到35 GPa,样品尺寸已达到厘米级别,这无疑将推动高压超硬材料合成的发展.但是复合超硬材料的高压合成还需进一步、深入地研究探索以下3个问题.

1)高纯透明的纳米聚晶金刚石材料的透明度、尺寸和应用

材料的大规模应用是研究的最终目标,目前国内高纯透明纳米聚晶金刚石还仅限于实验室内的研究,未能像日本一样真正地走向产业化,因此对于高纯透明纳米聚晶金刚石材料的研究不能中断,如提高高纯透明纳米聚晶金刚石材料的尺寸,将纳米聚晶金刚石制成切削刀具,对纳米聚晶金刚石的实际车削性能进行研究.利用纳米聚晶金刚石作为顶砧材料,制作产生百万大气压的超高压装置等.

2)复合超硬材料的硬度、断裂韧性、热稳定性等性能的提升

近几年,高纯复合超硬材料的发展取得了极大的进步,但是我们不能就此摒弃含有黏结剂或触媒的复合超硬材料的研究,对于一些特殊要求的应用加工领域,这种复合超硬材料发挥着不可替代的作用.目前这种复合超硬材料研究的硬度普遍偏低,因此在不降低材料其他性能的情况下提高含有黏结剂或触媒的复合材料的硬度是重点.

3)新型超硬材料性能的提升

随着高压实验技术的发展,更具有优势的新型超硬材料层出不穷,如富硼超硬材料、B-C-N合金固溶体材料等,进一步提高这些新型超硬材料的综合性能,使这些材料像金刚石和立方氮化硼及其复合材料一样广泛应用是今后研究的主要方向.

感谢四川大学原子与分子物理研究所刘方明博士的讨论.

[1]McMillan P F 2002Nat.Mater.1 19

[2]McMillan P F 2003Chem.Commun.8 919

[3]McMillan P F 2006Chem.Soc.Rev.35 855

[4]Liu AY,Cohen ML 1989Science245 841

[5]Vepřek S 1999J.Vac.Sci.Technol.A17 2401

[6]Liu AY,W entzcovitch R M1994Phys.Rev.B50 10362

[7]Ma HA,Jia X P,Chen L X,Zhu P W,GuoW L,GuoX B,W ang Y D,Li SQ,Zou G T,Zhang G,Bex P 2002J.Phys.:Condens.Matter14 11269

[8]Fang L,Oh fu ji H,Shinmei T,Irifune T2011Diam.Relat.Mater.20 819

[9]Hubert H,Devouard B,Garvie L AJ,Keeff e M,Buseck P R,Petuskey W T,McMillan P F 1998Nature391 376

[10]He D W,ZhaoY S,Daemen L,Qian J,Shen TD,Zerda TW 2002Appl.Phys.Lett.81 643

[11]Chen C,He D W,Kou Z L,Peng F,YaoL,Yu R,Bi Y 2007Adv.Mater.19 4288

[12]SolozhenkoV L,Kurakevych OO,And rau lt D,Godec L Y,Mezouar M2009Phys.Rev.Lett.102 015506

[13]Zinin P V,Ming L C,Kud ryashov I,KonishiN,Sharma S K2007J.Raman Spectrosc.38 1362

[14]Badzian AR 1981Mater.Res.Bu ll.16 1385

[15]Sasaki T,Akaishi M,Yamaoka S,Fu jiki Y,Oikawa T1993Chem.Mater.5 695

[16]Solozhenkoa V L,And rau lt D,Fiquet G,Mezouar M,Rubie D C 2001Appl.Phys.Lett.78 1385

[17]ZhaoY,He D W,Daemen L L,Shen TD,Schwarz R B,Zhu Y,Bish D L,Huang J,Shen G,Qian J,Zerda TW 2002J.Mater.Res.17 3139

[18]SolozhenkoV L 2009High Pressure Res.29 612

[19]Knittle E,Kaner R B,Jean loz R,Cohen ML 1995Phys.Rev.B51 12149

[20]W ang P,He D W,W ang L P,Kou Z L,Li Y,X iong L,Hu Q W,Xu C,Lei L,W ang Q M,Liu J,ZhaoY S 2015Appl.Phys.Lett.107 101901

[21]Liu X B,Jia X P,Zhang Z F,ZhaoM,GuoW,Huang G F,Ma HA2011Cryst.Growth.Des.11 1006

[22]Kaner R B,G ilman J J,Tolbert S H2005Science308 1268

[23]Q in J Q 2010Ph.D.D issertation(Chengdu:Sichuan University)(in Chinese)[秦家千2010博士学位论文 (成都:四川大学)]

[24]Liu G D,Kou Z L,Yan X Z,Lei L,Peng F,W ang Q M,W ang KX,W ang P,Li L,Li Y,LiW T,W ang Y H,Bi Y,Leng Y,He D W 2015Appl.Phys.Lett.106 121901

[25]Brazhkin V V,Lyapin AG,Hemley R J 2002Philos.Mag.A82 231

[26]ZhaoZ S,Xu B,Tian Y J 2016Annu.Rev.Mater.46 4

[27]Dubrovinskaia N,Solozhenko V L,Miya jima N,Dmitriev V,Ku rakevych OO,Dubrovinsky L 2007Appl.Phys.Lett.90 101912

[28]Huang Q,Yu D L,Xu B,Hu W T,Ma Y M,W ang Y B,Zhang Z S,Wen B,He J L,Liu Z Y,Tian Y J 2014Nature510 250

[29]Tian Y,Xu B,Yu D L,Ma Y M,Wang Y B,Jiang Y B,Hu W T,Tang C C,GaoY F,LuoK,ZhaoZ S,W ang L M,W en B,He J L,Liu Z Y 2013Nature493 385

[30]Fang X H1998Superhard Materials Science and Technology(Vol.1)(Beijing: China Building Materials Press)p341(in Chinese)[方啸虎1998超硬材料科学与技术(上卷)(北京:中国建材工业出版社)第341页]

[31]W ang G Z,LiG,Zhang X F 1995The Syn thetic and Application of cBN(Zhengzhou:Henan Science and Technology Press)p35(in Chinese)[王光祖,李刚,张相法1995立方氮化硼的合成与应用(郑州:河南科学技术出版社)第35页]

[32]Tange Y,Irifune T,Funakoshi KI2008High Pressure Res.28 245

[33]KunimotoT,Irifune T2010J.Phys.:Confer.Ser.215 012190

[34]Irifune T,KurioA,SakamotoS,Inoue T,Sumiya H2003Nature421 599

[35]Zhou C Y http://bbs.sciencenet.cn/b log-92454-416742.html[2016-9-20]

[36]Li Y D,Jia X P,Yan BM,Chen N,Fang C,Li Y,Ma HA2016Chin.Phys.B25 048103

[37]Li Y,Jia X P,Feng Y G,Fang C,Fan L J,Li Y D,Zeng X,Ma HA2015Chin.Phys.B24 088104

[38]Hu MH,Bi N,Li S S,Su TC,Zhou AG,Hu Qi,Jia X Peng,Ma HA2015Chin.Phys.B24 038101

[39]Fan X H,Xu B,Niu Z,Zhai TG,Tian B2012Chin.Phys.Lett.29 048102

[40]Zhang C,Zheng Y B,Jiang Z G,LüX Y,Hou X,Hu S,Liu JW 2010Chin.Phys.Lett.27 088103

[41]W ang F L,He D W,Fang L M,Chen X F,Li Y J,Zhang W,Zhang J,Kou Z L,Peng F 2008Acta Phys.Sin.57 5429(in Chinese)[王福龙,贺端威,房雷鸣,陈晓芳,李拥军,张伟,张剑,寇自力,彭放2008物理学报57 5429]

[42]LüS J,LuoJ T,Su L,Hu Y,Yuan C S,Hong SM2009Acta Phys.Sin.58 6852(in Chinese)[吕世杰,罗建太,苏磊,胡云,袁朝圣,洪时明2009物理学报58 6852]

[43]Guan JW,He D W,W ang HK,Peng F,Xu C,W ang W D,W ang KX,He K2012Acta Phys.Sin.61 100701(in Chinese)[管俊伟,贺端威,王海阔,彭放,许超,王文丹,王凯雪,贺凯2012物理学报61 100701]

[44]Sumiya H,Irifune T,Ku rioA,SakamotoS,Inoue T2004J.Mater.Sci.39 445

[45]Sumiya H,Irifune T2007J.Mater.Res.22 2345

[46]Sumiya H,Irifune T2004D iam.Relat.Mater.13 1771

[47]Irifune T,Ku rioA,SakamotoS,Inoue T,Sumiya H,Funakoshi KI2004Phys.Earth P lanet.In.143 593

[48]Xu C 2014Ph.D.Dissertation(Chengdu:Sichuan University)(in Chinese)[许超 2014博士学位论文 (成都:四川大学)]

[49]Mukhanov V A,Kurakevych OO,SolozhenkoV L 2008J.Superhard Mater.30 368

[50]Zerr A,Miehe G,Serghiou G,Schwarz M,Kroke E,Riedel R,FueßH,Kroll P,Boehler R 1999Nature400 340

[51]Ching W Y,MoS D,Tanaka I,Yoshiya M2001Phys.Rev.B63 064102

[52]Tang MJ,He D W,W ang W D,W ang HK,Xu C,Li F J,Guan JW 2012Scr.Mater.66 781

[53]SolozhenkoV L,Ku rakevych OO,Le Godec Y 2012Adv.Mater.24 1540

[54]Ching W Y,MoS D,Ouyang L,Ru lis P,Tanaka I,Yoshiya M2002J.Am.Ceram.Soc.85 75

[55]Zerr A,Riedel R,Sekine T,Lowther J E,Ching W Y,Tanaka I2006Adv.Mater.18 2933

[56]Xu C,He D W,Wang HK,Guan JW,Liu C M,Peng F,W ang W D,Kou Z L,He K,Yan X Z,Bi Y,Liu L,Li F J,Hui B2012In t.J.Refract.Met.H.36 232

[57]Xu C,He D W,Wang HK,Wang W D,Tang MJ,W ang P 2014Chin.Sci.Bu ll.59 5251

[58]Bundy F P 1963J.Chem.Phys.38 631

[59]UtsumiW,Yagi T1991Science252 1542

[60]Yusa H,Takemura K,Matsui Y,Morishima H,W atanabe K,Yamawaki H,Aoki K1998Appl.Phys.Lett.72 1843

[61]Yusa H2002Diam.Relat.Mater.11 87

[62]Bundy F P,Hall HT,Strong HM,W entorf R H1955Nature176 51

[63]W ikiped ia https://en.wikiped ia.org/wiki/D iamond[2016-9-20]

[64]Bundy F P,W entorf Jr R H1963J.Chem.Phys.38 1144

[65]Sumiya H,HaranoK2012Diam.Relat.Mater.24 44

[66]HaranoK,Satoh T,Sumiya H2012D iam.Relat.Mater24 78

[67]Sumiya H2012SEITech.Rev.74 15

[68]HaranoK,Satoh T,Sumiya H,KukinoS T2010SEITech.Rev.77 98

[69]Sumitomo E lectric Industries Ltd http://globalsei.com/news/press/12/prs006_s.html.[2016-9-20]

[70]NakamotoY,Sumiya H,Matsuoka T,Shimizu K,Irifune T,Ohishi Y 2007J.Appl.Phys.46 640

[71]Okuchi T,Sasaki S,Osakabe T,OhnoY,Odake S,Kagi H2010J.Phys.:Confer.Ser.215 012188

[72]Dubrovinsky L,Dubrovinskaia N,Prakapenka V B,Abakumov AM2012Nat.Commun.3 1163

[73]Skalwold E A2012Gems.Gemol.48 128

[74]KunimotoT,Irifune T,Sumiya H2008High Pressure Res.28 237

[75]Sumiya H,Irifune T2008SEITech.Rev.66 85

[76]Guillou C L,Brunet F,Irifune T,Oh fu ji H,Rouzaud J N 2007Carbon45 636

[77]Dubrovinskaia N,Dubrovinsky L,Langenhorst F,Jacobsen S,Liebske C 2005D iam.Relat.Mater.14 16

[78]Dubrovinskaia N,Dub S,Dub rovinsky L 2006NanoLett.6 824

[79]Tanigaki K,Ogi H,Sumiya H,Kusakabe K,Nakamura N,HiraoM,Ledbetter H2013Nat.Commun.4

[80]DeCarli P S,Jamieson J C 1961Science133 1821

[81]Bundy F P,Bassett W A,W eathers MS,Hemley R J,MaoHK,Goncharov AF 1996Carbon34 141

[82]Khaliu llin R Z,Eshet H,Kühne TD,Beh ler J,ParrinelloM2010Phys.Rev.B81 100103

[83]Ghiringhelli L M,Los J H,Meijer E J,FasolinoA,Frenkel D 2005Phys.Rev.Lett.94 145701

[84]Hall E O1951Proc.Phys.Soc.B64 747

[85]Petch N J 1953J.Iron Steel.Inst.174 25

[86]He F,He D W,Ma Y G,Yan X Z,Liu F M,W ang Y K,Liu J,Kou Z L,Peng F 2015Chin.J.High Press.Phys.29 161(in Chinese)[何飞,贺端威,马迎功,晏小智,刘方明,王永坤,刘进,寇自力,彭放2015高压物理学报29 161]

[87]W entorf Jr R H1961J.Chem.Phys.34 809

[88]W entorf Jr R H,De Vries R C,Bundy F P 1980Science208 873

[89]Krauss AR,AucielloO,G ruen D M,Jayatissa A,Sumant A,Tucek J,Gardos MN 2001D iam.Relat.Mater.10 1952

[90]SolozhenkoV L,Dub S N,Novikov N V 2001D iam.Relat.Mater.10 2228

[91]Hibbs Jr L E,W entorf Jr R H1974High Temp-High Press6 409

[92]Rong X Z,YanoT2004J.Mater.Sci.39 4705

[93]Liu Y J,He D W,Lei L,Chen X F,Xu C,W ang P,Liu F M,Zhang Y,Hu Y 2015In t.J.Refract.Met.H.50 247

[94]Liu Y J,He D W,W ang P,Yan X Z,Xu C,Liu F M,Hu Q W,Liu J 2016Int.J.Refract.Met.H.61 1

[95]Kushwaha AK2015Indian J.Pure.Appl.Phys.53 585

[96]Schwarz M,Miehe G,Zerr A,Kroke E,Poe BT,Fuess H,Riedel R 2000Adv.Mater.12 883

[97]Soignard E,Somayazu lu M,Dong J J,Sankey OF,McMillan P F 2001J.Phys.:Condens.Matter13 557

[98]Jiang J Z,Lindelov H,Gerward L,Ståh l K,RecioJ M,Mori-Sanchez P,Carlon S,Mezouar M,Dooryhee E,Fitch A,Frost D J 2002Phys.Rev.B65 161202

[99]PaszkowiczW,Minikayev R,Piszora P,KnappM,Bähtz C,RecioJ M,Marques M,Mori-sanchez P,Gerward L,Jiang J Z 2004Phys.Rev.B69 052103

[100]Jiang J Z,Kragh F,Frost D J,Ståh l K,Lindelov H2001J.Phys.:Condens.Matter.13 L515

[101]Zerr A,KempfM,Schwarz M,Kroke E,Göken M,Riedel R 2002J.Am.Ceram.Soc.85 86

[102]Dong J J,Deslippe J,Sankey OF,Soignard E,McMillan P F 2003Phys.Rev.B67 094104

[103]GaoF M,Xu R,Liu K2005Phys.Rev.B71 052103

[104]He J L,GuoL C,Yu D L,Liu R P,Tian Y J,W ang HT2004Appl.Phys.Lett.85 5571

[105]W angW D 2014Ph.D.D issertation(Chengdu:Sichuan University)(in Chinese)[王文丹 2014博士学位论文 (成都:四川大学)]

[106]Cohen ML 1985Phys.Rev.B32 7988

[107]Kroke E,Schwarz M2004Coordin.Chem.Rev.248 493

[108]GoglioG,Foy D,Demazeau G 2008Mat.Sci.Eng.R.58 195

[109]Sung C M,Sung M1996Mater.Chem.Phys.43 1

[110]Horvath-Bordon E,Riedel R,Zerr A,McMillan P F,Au ff ermann G,Prots Y,Bronger W,KniepR,Kroll P 2006Chem.Soc.Rev.35 987

[111]Zhang X Y,Chen L,Ma MZ,Zhu Y,Zhang S H,Liu R P 2011J.Appl.Phys.109 113523

[112]Riedel R,Bill J,Passing G 1991Adv.Mater.3 551

[113]Perrone A,CaricatoAP,Luches A,D inescu M,Ghica C,Sandu V,And rei A1998Appl.Surf.Sci.133 239

[114]Popov C,SaitoK,YamamotoK,Ouchi A,Nakamura T,Ohana Y,Koga Y 1998J.Mater.Sci.33 1281

[115]YaoB,Chen W J,Liu L,D ing BZ,Su W H1998J.Appl.Phys.84 1412

[116]He J L,Tian Y J,Yu D L,W ang TS,Liu S M,GuoL C,Li D C,Jia X P,Chen G T,Yanagisawa O2001Chem.Phys.Lett.340 431

[117]Tang MJ 2012Ph.D.D issertation(Chengdu:Sichuan University)(in Chinese)[唐明君 2012博士学位论文 (成都:四川大学)]

[118]W ang P 2015Ph.D.Dissertation(Chengdu:Sichuan University)(in Chinese)[王培 2015博士学位论文 (成都:四川大学)]

Syntheses and stud ies of superhard composites under h igh pressu re∗

Liu Yin-Juan He Duan-Wei†Wang Pei Tang Ming-Jun Xu ChaoWang Wen-Dan Liu Jin Liu Guo-Duan Kou Zi-Li

(Laboratory of High Pressure Science and Technology,Institute of Atomic and Molecu lar,Sichuan University,Chengdu 610065,China)(Received 24 October 2016;revised manuscript received 21 November 2016)

Materials having Vickers hardness(HV)higher than 40 GPa are considered tobe superhard.Superhard material is exclusively covalent and displays superior hardness,incompressibility,and wear resistance,which make this kind of material essential for a wide range of industrial applications,such as turning,cutting,boring,d rilling,and grinding.Most of superhard materials are prepared under extreme pressure and temperature conditions,not only for scientifi c investigations,but alsofor practical applications.W ith the development of high pressure science and technology,the field of superhard composites ismore active and more effi cient,energy saving and environmental protection.Ultrahigh pressure and ultrahigh temperaturemethod plays an important role in the scientific research and industrial production of superhard materials.It provides the d riving forces for the light elements forming novel superhard phases and the way of sintering high-density nanosuperhard materials.In this paper,the recent achievements and progress in high-pressure synthesis and research of superhard materials are introduced main ly in the nanopolycrystalline diamond,nanopolycrystalline cubic boron nitride(cBN),u ltrahard nanotwinned cubic boron nitride,submicron polycrystalline cubic boron nitride,cBN-Si compositesmaterial,cubic-Si3N4-diamond nanocomposites and diamond-cubic boron nitride superhard alloy(composite)material prepared under ultrahigh pressure and high temperature,by using multi-anvil apparatus based on the hinged-type cubic press.These superhard composite materials are successfully synthesized by high temperature and high pressure,and a variety of performance tests showthat their hardness values and thermal stability properties exceed those of the traditional superhard materials.At the same time,some newideas,approaches tothe study of superhard compositematerials in recent years have been introduced,such as nanostructuring approaches and special treatments of the starting material for high-performance superhard materials,using the formation of alloys or solid solution tofi ll the performance gapbetween diff erent materials for enhancing comprehensive performance(i.e.,hardness,fracture toughness,and thermal stability),or changing and optimizing the assembly method toimprove the uniformity of performance.Finally,the prospect of superhard composite material is alsodiscussed.In the research field of superhard materials,on the one hand,the relationshipbetween macrohardness and microstructure of superhard materials is studied continuously toestablish hardnessmodels with atomic parameters,which can be used toguide the design or prediction of novel superhard crystals.On the other hand,high ly comprehensive performance and larger size of super-hard compositematerials are synthesized for practical application.

superhard composites,high temperature and high pressure,diamond,cubic boron nitridePACS:81.05.ug,61.50.Ks,62.50.–p,81.05.Je

10.7498/aps.66.038103

:81.05.ug,61.50.Ks,62.50.–p,81.05.JeDOI:10.7498/aps.66.038103

∗国家自然科学基金(批准号:51472171,11427810)资助的课题.

†通信作者.E-mail:duanweihe@scu.edu.cn

*Project supported by the National Natural Science Foundation of China(G rant Nos.51472171,11427810).

†Corresponding author.E-mail:duanweihe@scu.edu.cn