基于ANSYS的LNG船舱段结构强度仿真实验研究

管 官,林 焰,b,杨 蕖,周 帅

(大连理工大学 a.船舶CAD工程中心,b.工程装备结构分析国家重点实验室,辽宁 大连 116024)

基于ANSYS的LNG船舱段结构强度仿真实验研究

管 官a,林 焰a,b,杨 蕖a,周 帅a

(大连理工大学 a.船舶CAD工程中心,b.工程装备结构分析国家重点实验室,辽宁 大连 116024)

为使学生接触专业科研前沿,更好地培养其科研与创新能力,将LNG船舱段结构强度研究内容引入到实验教学当中,开展了基于ANSYS的LNG船舱段结构强度仿真实验研究。利用ANSYS进行仿真实验,可对LNG船舱段结构强度进行研究,选取14种满载工况和14种压载工况,对LNG船在各个工况下的舱段结构应力和变形情况进行仿真,发现高应力部位,为改进船体结构提供指导。通过该教学和科研相结合的仿真实验,提高了教学效果,有利于提高学生的仿真能力,激发学生的科学探索精神,培养学生运用实验手段解决科研问题的能力。

液化天燃气船; 舱段; 结构强度; 仿真实验

0 引 言

科研驱动教学模式是研究型大学教学改革的重要内容之一[1],具有教学方法和教学内容上的创新性。科学研究是高质量教学的有力保证。在教学改革中,将专业前沿的科研课题融入教学环节,使学生有机会接触到实际的工程实践,有助于提升学生的学习积极性,培养学生的科学素养和实际工程及创新能力[2]。

随着LNG液货船型的开发和广泛应用,为保证LNG船船体结构的安全性,需要在设计阶段确定其可能承受的各种载荷,并确保船舶在相应工况下的结构强度。因此有必要对LNG船在各个工况下的舱段结构应力和变形情况进行研究,分析所得结论无论是从工程应用还是科研教学来讲,都具有重要意义[3-7]。

为了加强培养学生的科研能力与创新能力,本文将LNG船舱段结构强度研究内容引入到教学实验中,设计了基于ANSYS的LNG船舱段结构强度仿真实验研究,给学生创建一个接触科研前沿、应用专业知识的平台,创建科学研究的情境,激发学生的科学探索热情。将ANSYS仿真融入LNG船舱段结构强度实验教学中,有助于增强学生的仿真实践能力。这种科研与实践相结合的教学模式能有效提高教学质量,培养学生从中学到新的思维方式和运用实验手段解决科研问题的能力[8-9]。

1 实验模型

1.1模型分析

本实验针对一艘6 400 m3LNG船,对其各个工况下的舱段结构强度进行分析。其主要参数为:总长118.12 m,垂线间长112 m,型宽17.8 m,型深10.3 m,肋骨间距700 mm,设计吃水5.7 m,方形系数0.734 4,航区为东南亚、日本、韩国和国内沿海。

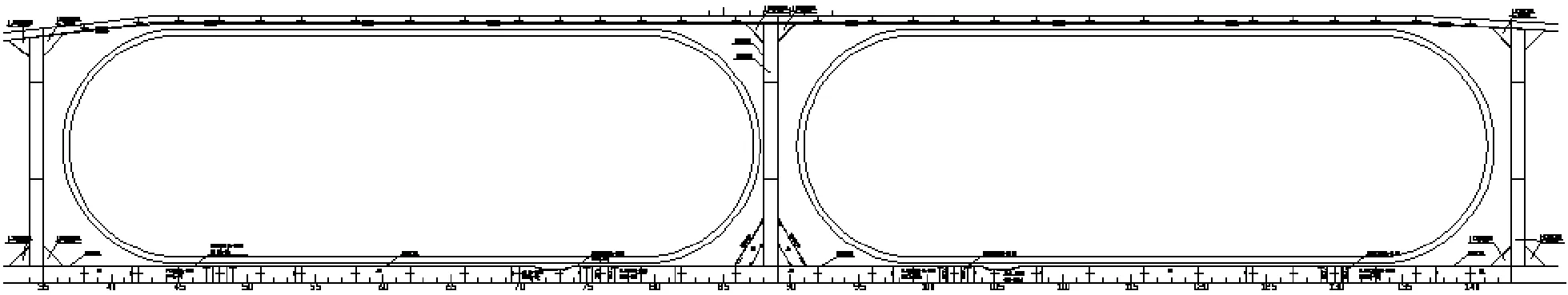

由于LNG船船舯货舱区承受着较大的弯矩载荷,故强度评估主要分析船舯中间舱段的结构。对于本实验所研究的LNG船,由于货舱区只有两个舱段,如图1所示,故选取两个货舱区建立仿真模型。

图1 6 400 m3LNG船货舱区中纵剖面图

由图1可见,该船每个货舱内有一个液货罐,直径12 m,长度35.5 m,每个液货罐底部设有两个鞍座。液货灌只是通过鞍座与船体连接,在其他部位液货灌与船体并无接触。该船的舷侧外板、内壳板以及船底均设有纵骨。舷侧为压载舱,压载舱内部在每个强框架处设有横隔板,横隔板上设有较大的减轻孔以及大量的加强筋。

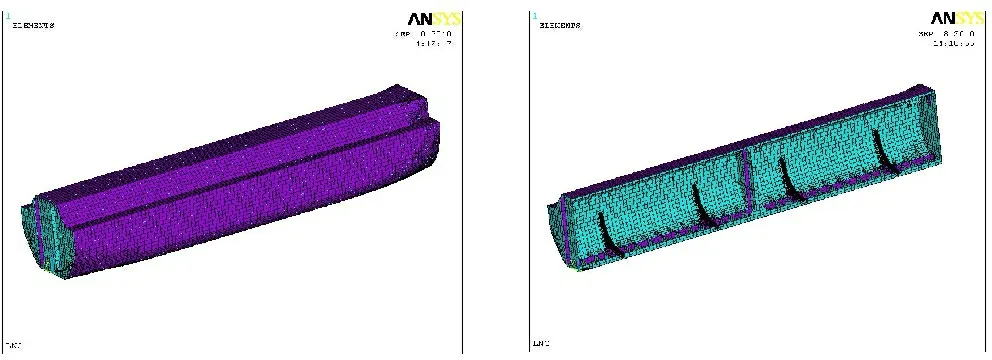

1.2建模及网格生成

在ANSYS软件中,采用自底向上法,采用命令流编写输入形式[10],建立几何模型[11]。然后进行网格划分[12-13]。板单元采用Shell63单元,梁单元选取beam188单元。网格沿船壳横向按纵骨间距划分,纵向按肋骨间距划分,网格形状尽量接近正方形。船底纵桁和肋板在垂直方向布置应不少于3个单元。主要构件的减轻孔、人孔,根据开孔的大小,若开孔较小,可以用等效板厚的板元来替代这些开孔的影响;如果开孔较大,则按照实际尺寸进行开孔建模。建立的仿真模型如图2所示。

图2 6 400 m3LNG船舱段仿真模型

1.3舱段模型边界条件

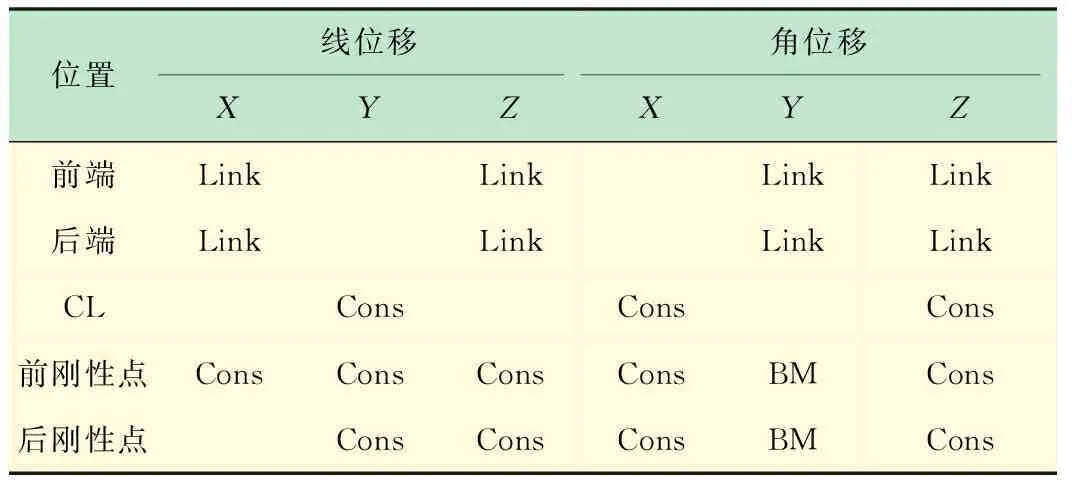

在模型前后端面中和轴与中纵剖面相交处各建一个独立点,端面各纵向构件节点自由度与独立点相关,在独立点上施加弯矩,详细边界条件见表1。

表1 模型边界条件

注:Cons表示对应的位移约束;Link表示面内相关点位移与独立点连接;BM表示端面所受的总弯矩

在模型端面约束的处理中使用MPC184单元。它允许在计算模型不同的自由度之间强加约束。简单来说,MPC定义的节点自由度的耦合关系,多点约束方程,其原理与约束方程的技术几乎一致。

作用在船体端面上的弯矩由下式[14]获得:

M=Ms+Mw

其中:M为船舶静置在波浪上的总纵弯矩;Ms为船舶在静水中的弯矩;Mw为船舶静置于波浪上的波浪附加弯矩。

2 舱段模型设计载荷

舱段模型所受载荷主要包括:内部压力、外部压力、船舶运动引起的动载荷和端面弯矩等。

2.1内部压力

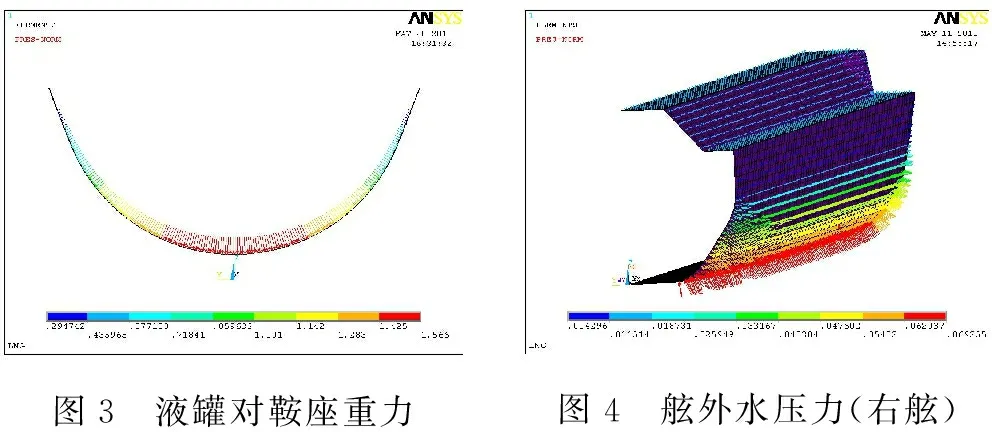

主要是指LNG液罐对鞍座重力,载荷加载示意图如图3所示。

2.2外部压力

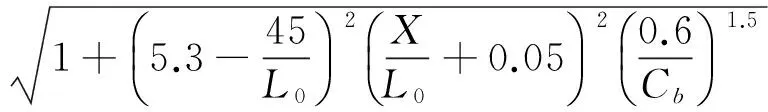

主要是指舱段所受的舷外水压力。

(1) 满载工况。根据《散装液化气体船舶构造与设备规范》[15]中的公式计算受力:

在基线处

Pb=10d+1.5Cw(kPa)

在水线处

Pw=3Cw(kPa)

在舷侧顶端处

Ps=3P0(kPa)

甲板上的水动压力

Ps=2.4P0(kPa)

式中:

P0=Cw-0.67(D-d)

D为型深,m;d为吃水,m;L为垂线间长,m。

(2) 压载工况。在基线处:Pb=10da(kPa);在水线处:Pw=0 (kPa)。其中:da为对应装载工况下的实际吃水。

上述给出了基线、水线、舷侧顶端处的水动压力计算公式,舷侧其他部位的舷外水压力按线性插值确定。载荷加载示意图如图4所示。

图3 液罐对鞍座重力图4 舷外水压力(右舷)

2.3船舶运动引起的动载荷

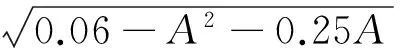

以船在北大西洋中相当概率水平10-8的运动而产生的加速度分量为指导公式,加速度根据《散装液化气体船舶构造与设备规范》[12]中的公式计算:

垂向加速度

横向加速度

纵向加速度

式中:

L0为船长,m;Cb为方形系数;B为最大型宽,m;X为船中到装货的液货舱重心之间的纵向距离,m(船中前,X为正值,船中后,X为负值);Z为船舶的实际水线到装货的液货舱重心之间的垂向距离,m(水线上,Z为正值,水线下,Z为负值);v为营运速度;K通常取1。ax,ay,az为相应方向上的最大无因次加速度(相对于重力加速度)。

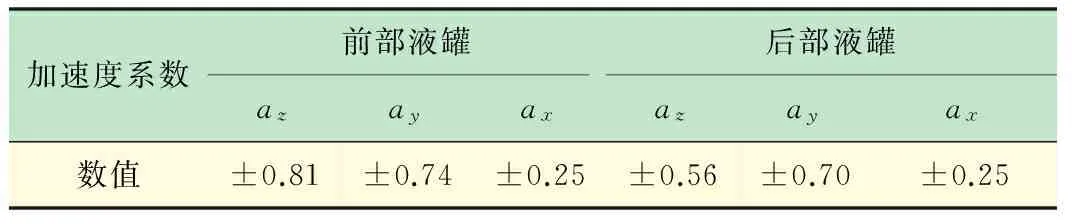

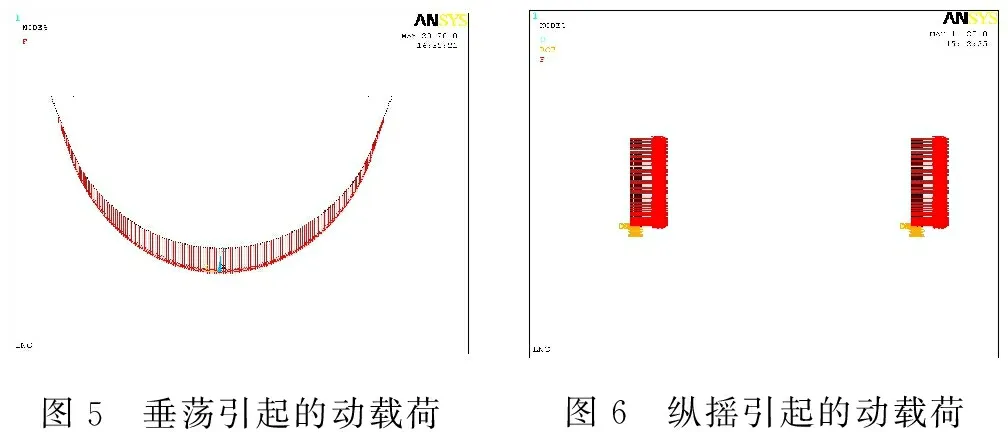

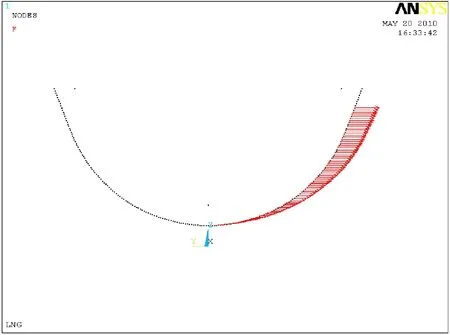

本实验计算出由于LNG船垂荡、横摇、纵摇产生的加速度系数如表2所示,载荷加载示意图如图5~7所示。

表2 船舶运动引起的动载荷系数

图5 垂荡引起的动载荷图6 纵摇引起的动载荷

图7 横摇引起的动载荷

2.4端面弯矩

中拱波浪弯矩:

Mw(+)=+190MCL2BCb×10-3

中垂波浪弯矩:

Mw(-)=-110MCL2B(Cb+0.7)×10-3

静水弯矩根据装载手册查取。

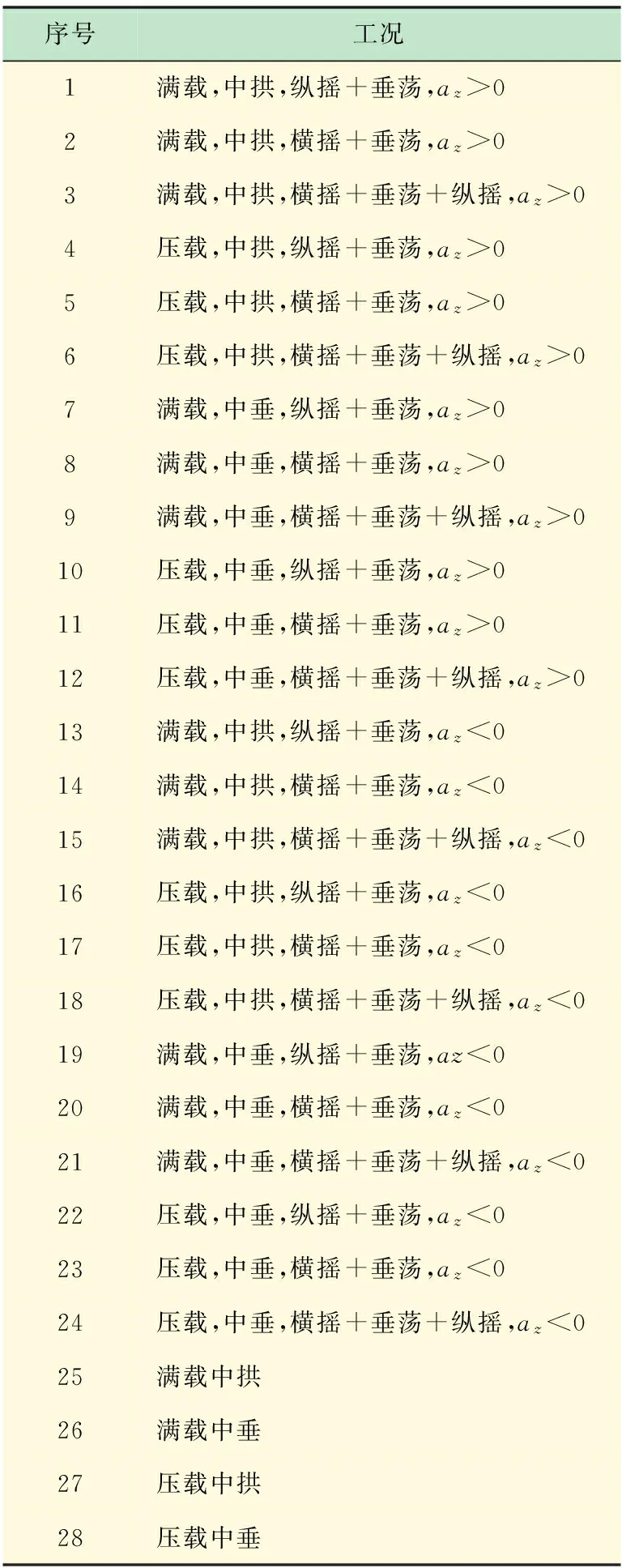

3 舱段模型计算工况

根据实际装载工况并参考《散装运输液化气体船舶构造与设备规范》[12]的要求,本实验在考虑了中拱与中垂、垂向动载荷加速度系数az> 0与az< 0等情况后,共计算了28种工况,详细工况见表3。

4 实验结果与分析

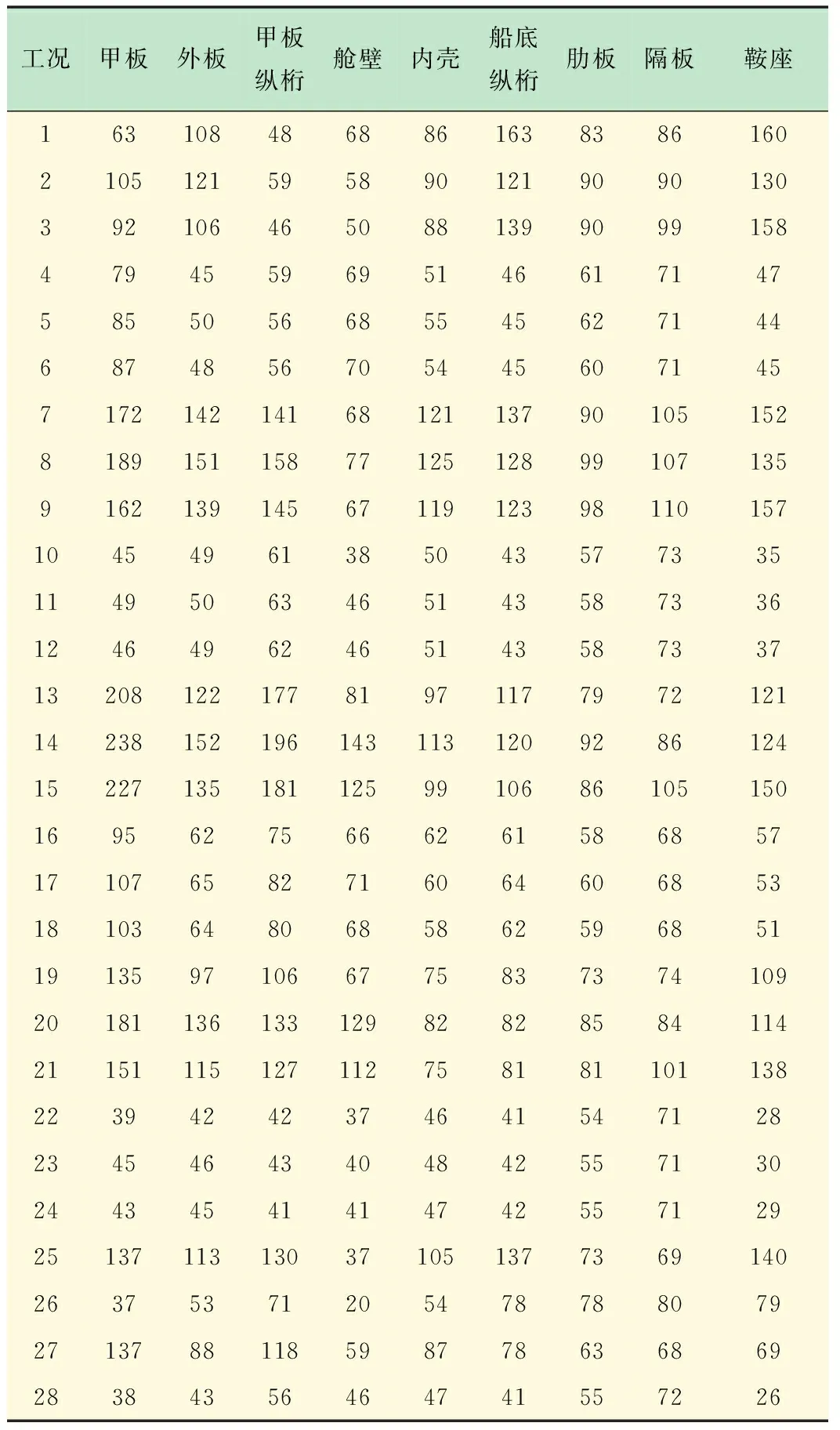

4.1实验结果

由于施加在舱段两端的边界条件限制了模型的位移,故会导致在边界处产生不规则的应力响应。因此,需要评估的区域必须要远离边界以减少边界条件对应力的不良影响,本实验强度评估选取60至120肋位的计算结果,舱段模型各类构件不同工况板材相当应力计算结果如表4所示。

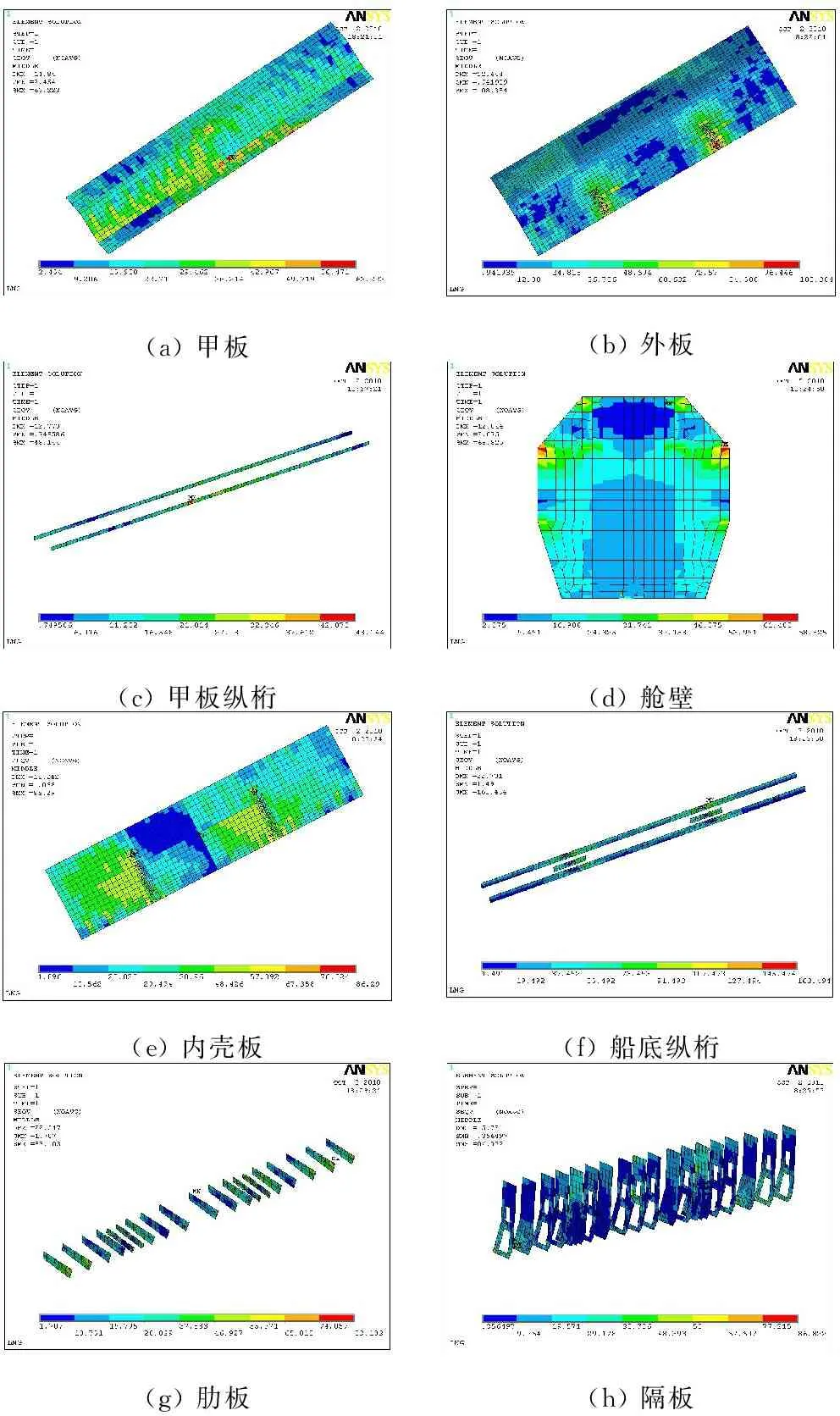

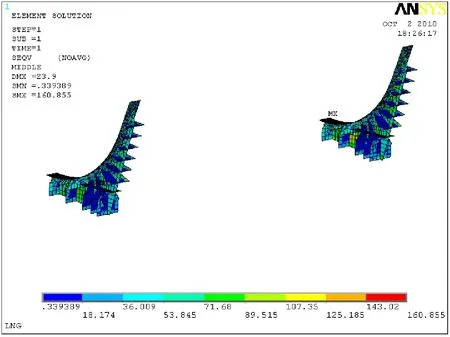

以工况1为例,图8给出了舱段主要结构构件板单元形心的相当应力的分布云图,以及最大相当应力的位置。

表3 计算工况

4.2结果分析

(1) 通过对舱段模型进行仿真实验,提取28种工况实验结果主要构件的相当应力,发现工况14与15为两种最危险的工况。其中工况14甲板最大等效应力达到238 MPa,工况15甲板最大等效应力达到227 MPa。

(2) 甲板相当应力最大的地方为与舱壁相交的地方,此处为应力集中处,例如在工况14中如果将应力集中处的4个单元去除,则甲板的最大相当应力由238 MPa变为190 MPa。所以,此区域是船体结构设计中需要重点关注的区域。船底纵桁的板材相当应力最大位置多为于鞍座附近或者船中横舱壁处,在工况满载、中拱、az>0(3种工况)时船底纵桁的相当应力较大,最大相当应力为163 MPa。舱壁相当应力最大处多位于与甲板相连接的部位,其中在工况14时达到最大,为143 MPa。甲板纵桁多在舱壁附近出现相当应力最大值,其中在工况14时达到最大,为196 MPa。在各个工况中,肋板的最大相当应力为99 MPa,这表明肋板的强度是足够的。外板最大相当应力出现在工况14,为152 MPa,这表明外板的强度也是足够的。

表4 舱段构件最大相当应力 MPa

(3) 28种工况中船体的变形均不大,其中在工况14时船体挠度达到最大,为62 mm,这表明船体的刚度是足够的。

(a)甲板(b)外板(c)甲板纵桁(d)舱壁(e)内壳板(f)船底纵桁(g)肋板(h)隔板

(i) 鞍座

(4) 当考虑横摇、垂荡、纵摇等船舶运动引起的动载荷的情况下,船体主要构件的应力明显大于不考虑动载荷的工况,这也说明,对于LNG船,动载荷的影响是非常重要的。

5 结 语

本文将LNG船舱段结构强度研究内容引入到教学实验中,设计了基于ANSYS的LNG船舱段结构强度仿真实验,以一艘6 400 m3LNG船为例,利用ANSYS建立了舱段仿真模型,选取14种满载工况和14种压载工况,对LNG船在各个工况下的舱段结构应力进行仿真,发现了高应力部位,为改进船体结构提供指导。

通过该仿真实验,可以为LNG船舱段结构强度评估以及LNG船舱段结构设计提供参考价值,也给学生创建了一个接触科研前沿、应用专业知识的平台,学生通过操作实验过程、分析实验结果和撰写实验报告,可以从中学习ANSYS的建模、网格划分、仿真分析等方法,培养学生利用先进仿真软件解决实际科研问题的能力。将ANSYS仿真融入LNG船舱段结构强度实验教学中,不仅可以激发学生的科学探索热情,还能增强学生的仿真实践能力。这种科研与实践相结合的教学模式能有效提高教学质量,培养学生运用实验手段解决科研问题的能力。

[1] 许迈进,杨行昌.教学与科研并重:研究型大学和谐发展战略的重要选择[J].中国高教研究,2007,27(4):49-51.

[2] 吴再生,吴有训.大学教育思想及其在清华的实践:以高水平科学研究支撑的高质量大学教育[J].清华大学教育研究,2013,33(3):112-118.

[3] Zick L P.Stresses in large horizontal cylindrical pressure vessels on two saddle supports [J].Journal American Society Welding,1951,30(3):435-441.

[4] 于志浩.中小型LNG船船体强度分析研究[D].大连:大连理工大学,2011.

[5] 肖文勇.3 200 m3LPG运输船鞍座结构强度计算与分析[J].船舶工程,2008,30(4):20-23.

[6] 杨青松,陆丛红,纪卓尚.中小型LNG船货灌鞍座及附近船体材料分布研究[J].中国舰船研究,2010,26(8):40-43.

[7] 张松鹤,张 全.液化气船发展与市场需求的分析[J].中国修船,1998,16(2):6-10.

[8] 周立亚,龚福忠,兰宇卫,等.构建研究型实验教学法培养学生创新能力[J].实验室研究与探索,2011,30(5):127-129.

[9] 冯根生,冯 婷,杜春荣.基于学科特点的研究型实验教学模式建设[J].实验技术与管理,2012,29(3):239-241.

[10] 操安喜.基于ANSYS的船舶结构有限元计算模板的研究与应用[D].武汉:武汉理工大学,2004.

[11] 于雁云,林 焰,纪卓尚,等.基于参数化表达的船舶结构有限元分析方法的研究[J].船舶力学,2008,31(1):74-79.

[12] 蒋玉川,张建海,李章政.弹性力学与有限单元法[M].北京:科学出版社,2006.

[13] 王杰德,杨永谦.船体强度与结构设计[M].北京:国防工业出版社,1995.

[14] 中国船级社:钢质海船入级与建造规范[S].北京:人民交通出版社,2013.

[15] 中国船级社:散装液化气体船舶构造与设备规范[S].北京:人民交通出版社,2009.

Study on Simulation Experiment of the Hold Frame Structural Strength of LNG Carriers Based on ANSYS

GUANGuana,LINYana,b,YANGQua,ZHOUShuaia

(a.Ship CAD Engineering Center,b.State Key Laboratory of Structural Analysis for Industrial Equipment,Dalian University of Technology,Dalian 116024,China)

In order to make students touch professional scientific frontier and better train their scientific research and innovation abilities,the research of the hold frame structural strength of LNG carriers is introduced into experimental teaching,the study on simulation experiment of the hold frame structural strength of LNG carriers based on ANSYS is carried out.The simulation experiment with ANSYS can be used to research the hold frame structural strength of LNG carriers.Fourteen full load conditions and 14 ballast conditions are chosen to simulate the hold frame structure stress and deformation of LNG carriers.The high stress parts can be found to provide the guidance for the improvement of the hull structure.The teaching effect can be improved by the teaching experiment combined with the teaching and scientific research.It is beneficial to improve students’ ability of simulation,motivate students’ scientific curiosity and cultivate students’ ability to solve scientific research problems by experiment.

liquefied natural gas(LNG) carriers; hold frame; structural strength; simulation experiment

2016-10-18

国家自然科学基金资助(51609036);中国博士后科学基金资助项目(2014M561234、2015T80256);辽宁省博士启动基金(201501176);中央高校基本科研业务费专项资金资助(DUT16RC(4)26)

管 官(1983-),男(满),辽宁丹东人,博士,讲师,主要从事船舶与海洋工程专业相关教学与科研工作。

Tel.:13610926011; E-mail:guanguan@dlut.edu.cn

U 661.42;G 642.423

:A

1006-7167(2017)07-0019-05