装载机铲斗外载荷识别模型与试验研究

陆永能,员征文,朱述敏,徐 雷,赵云亮,宋绪丁,郁录平

(1.徐工集团江苏徐州工程机械研究院,江苏徐州 221004;2.徐工集团高端工程机械智能制造国家重点实验室,江苏徐州 221004;3.长安大学工程机械学院,陕西西安 710064)

装载机铲斗外载荷识别模型与试验研究

陆永能1,2,员征文1,2,朱述敏1,2,徐 雷1,2,赵云亮1,2,宋绪丁3,郁录平3

(1.徐工集团江苏徐州工程机械研究院,江苏徐州 221004;2.徐工集团高端工程机械智能制造国家重点实验室,江苏徐州 221004;3.长安大学工程机械学院,陕西西安 710064)

为了获得装载机作业过程中受到的真实外载荷,基于理论力学和信号测试技术,以装载机铲斗为研究对象,建立工作装置外载荷识别理论模型.结合信号采集仪器搭建载荷测试系统,对工作装置进行静态加载试验.结果表明:测试系统所得载荷的相对误差在5%以内,角度偏差在3°以内,满足工程应用要求;可以有效地解决装载机外载荷获取问题,为装载机的结构设计和优化提供数据支撑.

装载机;工作装置;铲斗;载荷识别

0 引 言

轮式装载机广泛应用于露天矿、市政建设、筑坝修道、港口和大型转运站等场所,进行装卸料、推土、转运和浅层挖掘等多种作业.工作装置是装载机作业的执行部件,其性能好坏直接影响到装载机作业效用的发挥.由于装载机的作业对象复杂多样,作业环境恶劣,工作装置受到的载荷变化剧烈,经常发生损坏,增加工程施工的困难.

为了改善工作装置的使用性能,提高使用寿命,需要对工作装置受到的载荷进行全面研究.学者们对此进行了大量的理论研究.文献[1-4]基于机械系统动力学软件ADAMS,通过理论分析,模拟装载机在工作过程中的姿态和受到的载荷,并进行参数化建模,对工作装置的铰点和结构进行优化.文献[5-6]基于静力学分析对工作装置的偏载工况进行了受力分析和计算,得出极限载荷下各铰点的受力情况,找出危险点和应力集中区,为工作装置的优化设计提供了依据.文献[7]在遗传算法全局优化理论的基础上建立数学模型,对工作装置进行优化设计,再通过动力学仿真软件,对优化后的工作装置进行虚拟样机试验验证.文献[8]利用试验分析了铲斗油缸的峰值载荷,并进行试验验证和参数化建模仿真分析,为工作装置的疲劳寿命和作业舒适性研究打下了一定的基础.

由上述文献可知,在进行装载机工作装置设计和优化时,大多数研究工作都是在对装载机作业过程和所受载荷的理论分析、模拟的基础上开展的,而这与装载机实际的作业过程和所受载荷有一定差距,所得到的研究结果不能精确地反映装载机工作装置的实际载荷特性.本文对装载机工作装置进行系统的受力分析,并建立铲斗外载荷识别模型;考虑装载机铲斗的结构特点,设计铲斗外载荷测试传感器,并搭建外载荷测试系统;最后用静态加载试验验证该模型的准确性.

1 装载机工作装置结构及受力分析

装载机工作装置主要由动臂、摇臂、铲斗、拉杆4个部分组成.当装载机进行铲装作业时,摇臂油缸的伸缩可以使力通过摇臂传递给拉杆,拉杆带动铲斗绕动臂铰点摆动;动臂油缸的伸缩可以使整个工作装置绕前车架转动,实现物料提升[9-12].只要获得与铲斗相连的3个铰点处的载荷,即可获得整个工作装置所受外载荷.

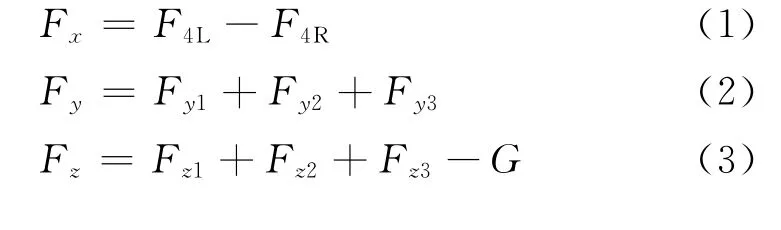

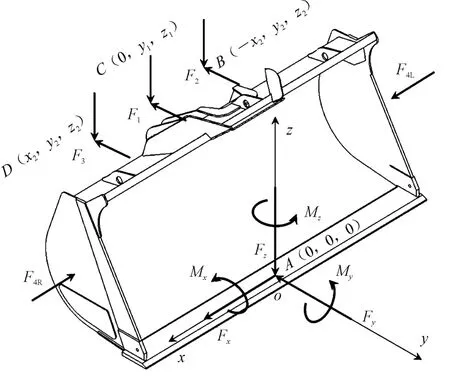

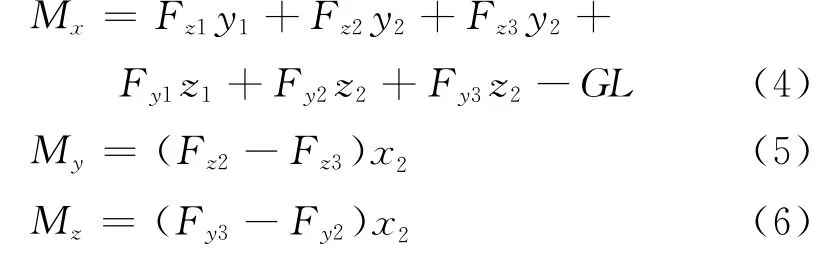

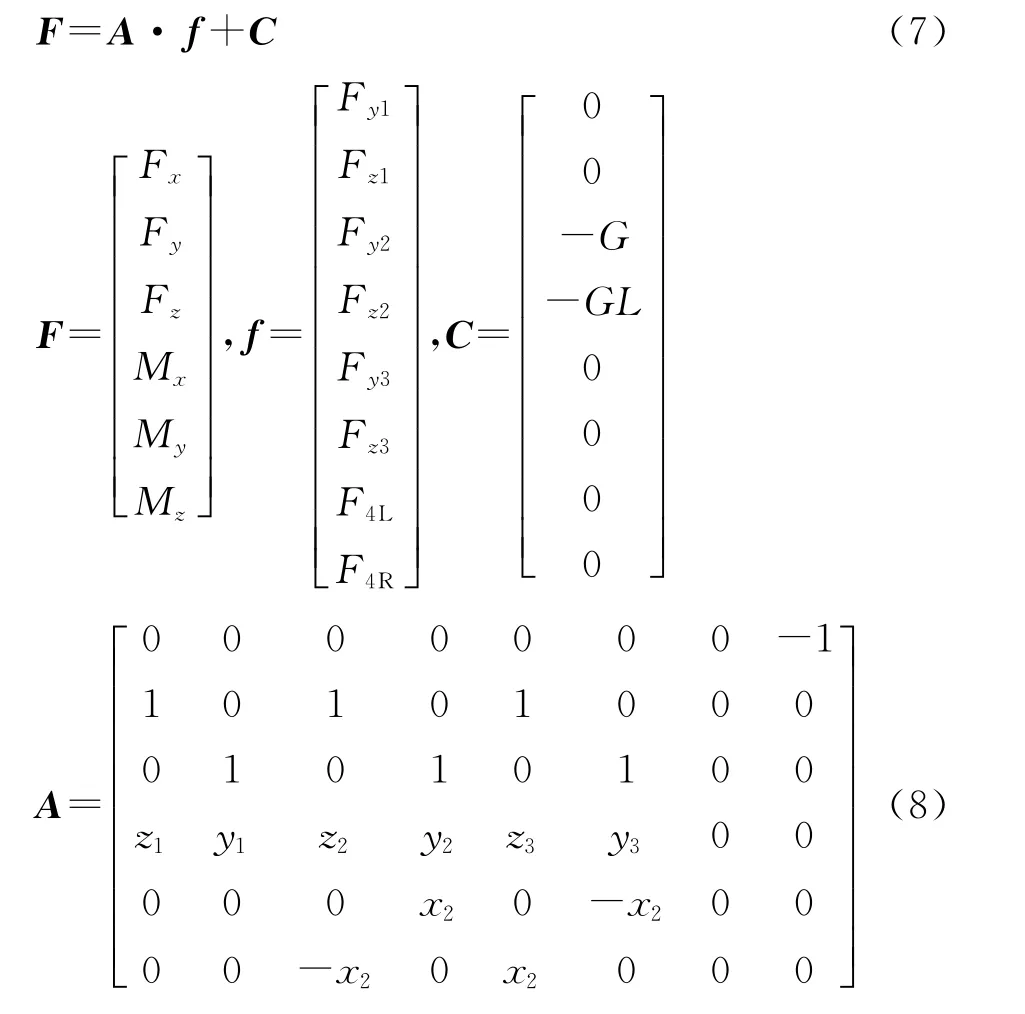

以铲斗为研究对象,将铲斗所受外载荷等效到斗尖,则铲斗受到的载荷为Fx、Fy、Fz,力矩为Mx、My、Mz;与该外载荷平衡的3个铰点处的载荷分别为Fy1、Fz1、Fy2、Fz2、Fy3、Fz3、F4L、F4R,如图1所示.图中x1、x2、y1、y2、z1、z2为铲斗局部坐标系下各铰点坐标.据据静力平衡和力矩平衡,外载荷与铰点载荷存在如下关系

图1 铲斗受力分析

式中:G为铲斗重力;L为铲斗坐标系下铲斗重心与斗尖载荷作用点沿y轴的距离.

为方便计算,将以上各式整理成矩阵形式

由上述推导可知,只要获得铲斗铰点载荷Fy1、Fz1、Fy2、Fz2、Fy3、Fz3、F4L、F4R,即可得到装载机工作过程中的斗尖外载荷.

2 装载机载荷测试模型

2.1 铲斗拉杆铰点载荷的获取

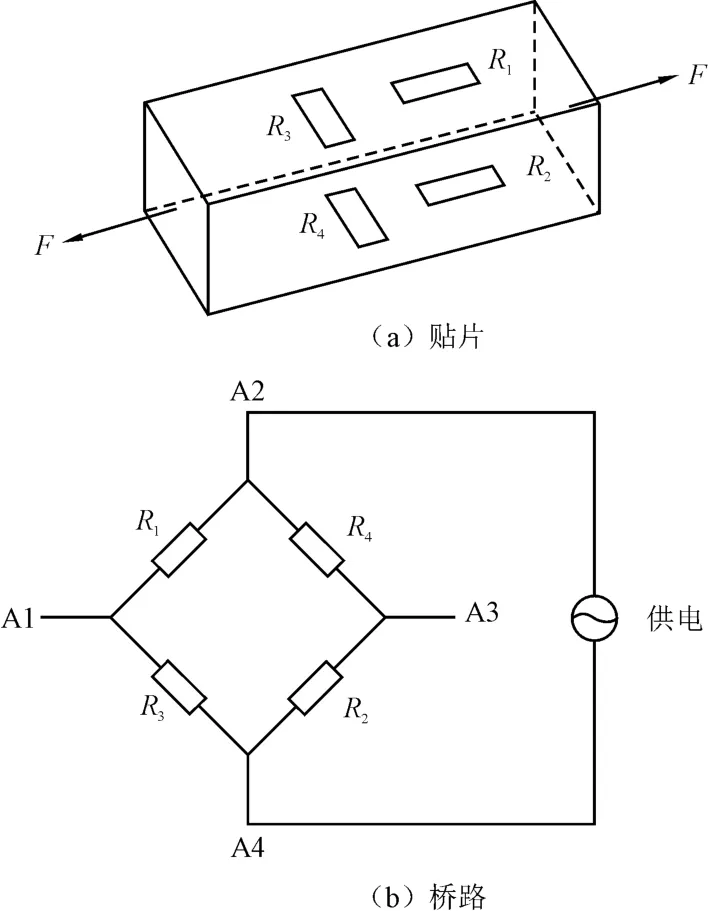

为获得铲斗与拉杆连接处的铰点载荷Fy1、Fz1,将拉杆视为只受轴向拉压载荷的二力杆,在装载机拉杆侧面粘贴应变片组成全桥系统,制成拉杆力传感器,用于测量拉杆在工作过程中的受力大小.贴片和桥路布置如图2所示.

图2 拉杆贴片及桥路布置

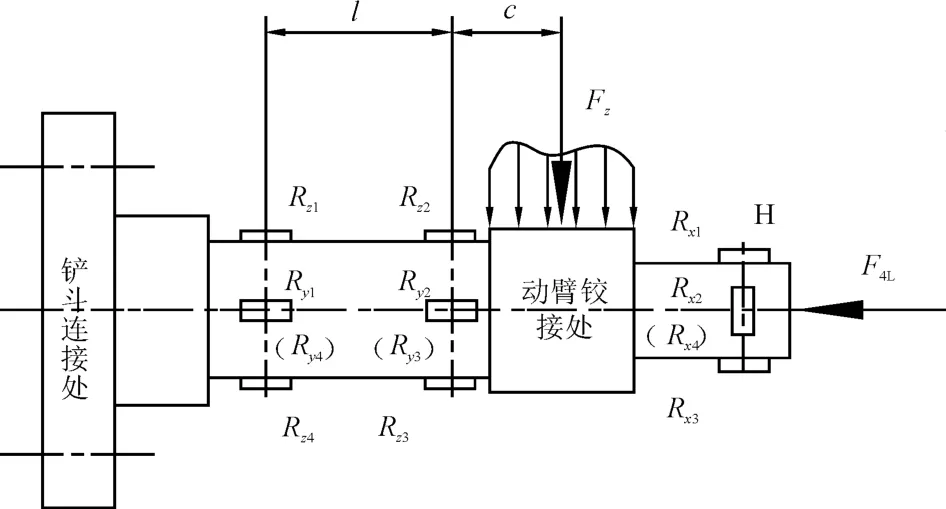

为获得铲斗与动臂连接处的铰点载荷Fy2、Fz2、Fy3、Fz3、F4L、F4R,设计2个销轴传感器(图3),分别安装在动臂左、右铰接点.传感器的一端固定在铲斗铰接耳板上,另一端与动臂铰接,可同时获取侧向载荷F4L、F4R和轴向载荷Fy2、Fz2、Fy3、Fz3.

图3 销轴传感器

2.2 铲斗动臂铰点径向载荷的获取

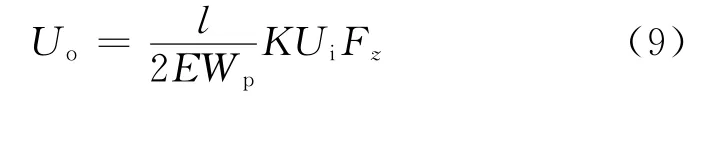

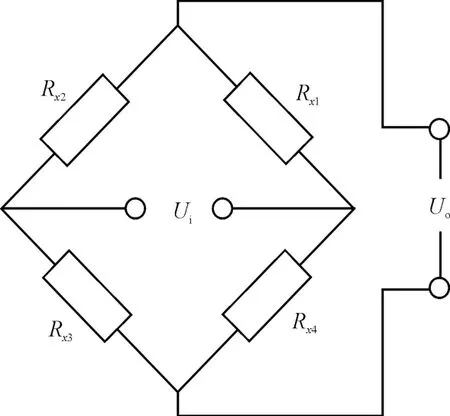

由于装载机实际作业中动臂铰接点处的载荷作用点不固定,为消除该因素,特采用差动电桥的布片方案.在销轴传感器x轴的纵断面贴应变片Rz1、Rz2、Rz3、Rz4,组桥方式如图4所示.根据应变测量和材料力学的相关原理,在供桥电压为Ui的条件下,电桥的输出电压为

图4 Fz测量电桥

式中:K为应变片的灵敏度系数;E为材料弹性模量;Wp为抗弯截面系数.

由式(9)可以看出,电桥的输出电压Uo与力的作用点位置无关,也就是说,不论Fz在支承点的分布特性怎样变化,这种组桥方式都能从理论上准确地测量出Fz的数值.

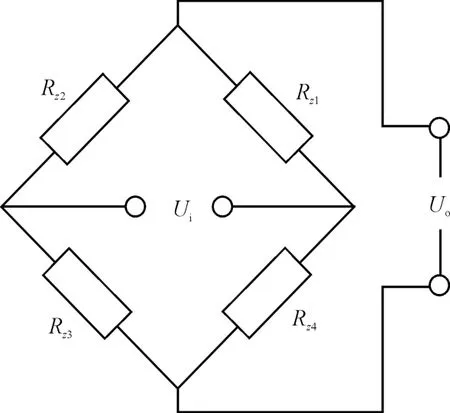

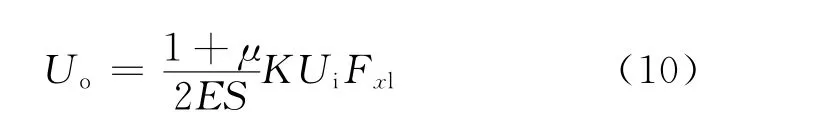

2.3 铲斗动臂铰点侧向载荷的获取

从图3可以看出,铲斗向左的侧向力F4L作用在销轴传感器顶端,传感器的断面面积比较小,F4L会产生压应力.在H断面上,贴应变片Rx1、Rx2、Rx3、Rx4,组桥方式如图5所示.

图5 侧向力测量电桥

在供桥电压为Ui的条件下,图5中电桥的输出电压为

式中:S为Rx1~Rx4所在位置的传感器断面面积;μ为泊松比.

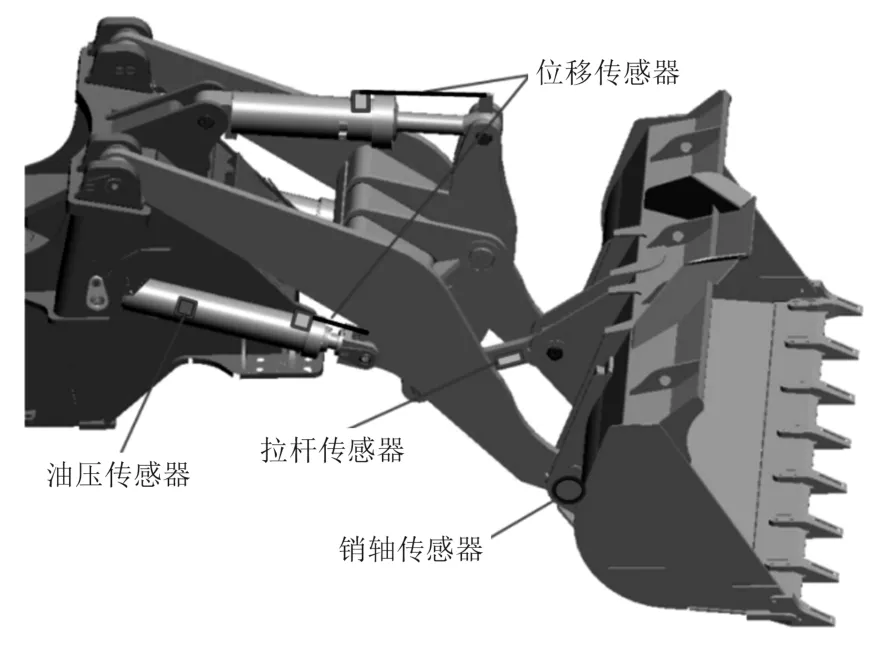

2.4 工作装置空间姿态参数的获取

在外载荷识别模型中,铲斗铰点载荷处在铲斗局部坐标系,而在铲装作业的过程中,铲斗局部坐标系会不断改变.要获得全局坐标系下的外载荷,就要找到局部坐标系与全局坐标系之间的关系.在由铲斗、拉杆、摇臂、动臂组成的两自由度空间杆系结构中,只要得到动臂油缸和摇臂油缸的位移,便可以确定该系统的空间姿态,进而确定铲斗坐标系与全局坐标系的关系.因此,在动臂油缸和摇臂油缸处布置拉线式位移传感器以获取2处位移.为验证该载荷测试系统的精度,在动臂油缸处布置油压传感器以获得该铰点载荷.载荷测试系统如图6所示.

图6 载荷测试系统

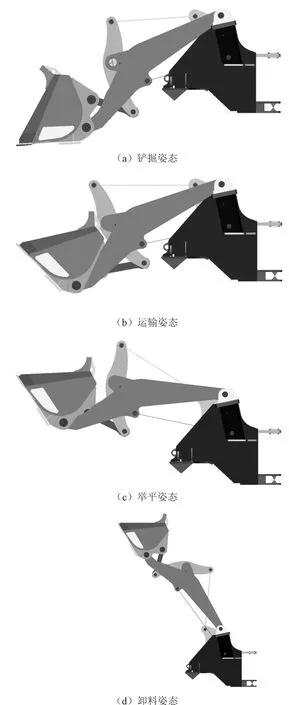

3 装载机外载荷测试系统的验证

为考察该测试系统及理论模型的准确性,采用静态加载试验的方式进行验证[13-15].由于5 t装载机铲掘物料一般力的大小在50~70 k N,所以选取的加载重物分别为5、6、7 t.装载机在整个作业过程中主要经历铲掘、运输、举平、卸料等姿态,故取几个典型姿态进行静载试验(图7).试验步骤如下.

(1)铲斗空载并控制摇臂旋转铲斗到姿态1(铲掘姿态),缓慢抬升动臂,当抬升至下铰接点距地面400 mm时保持姿态不变,记录各传感器示数.

(2)铲斗加载重块到步骤(1)同一姿态,记录各传感器示数.

(3)将装载机姿态变换到姿态2(运输姿态)、姿态3(平举姿态)、姿态4(卸料姿态),分别重复步骤(1)、(2).

(4)对重块进行称重,测试精度为10 kg.

(5)通过悬挂法测定重物重心位置.

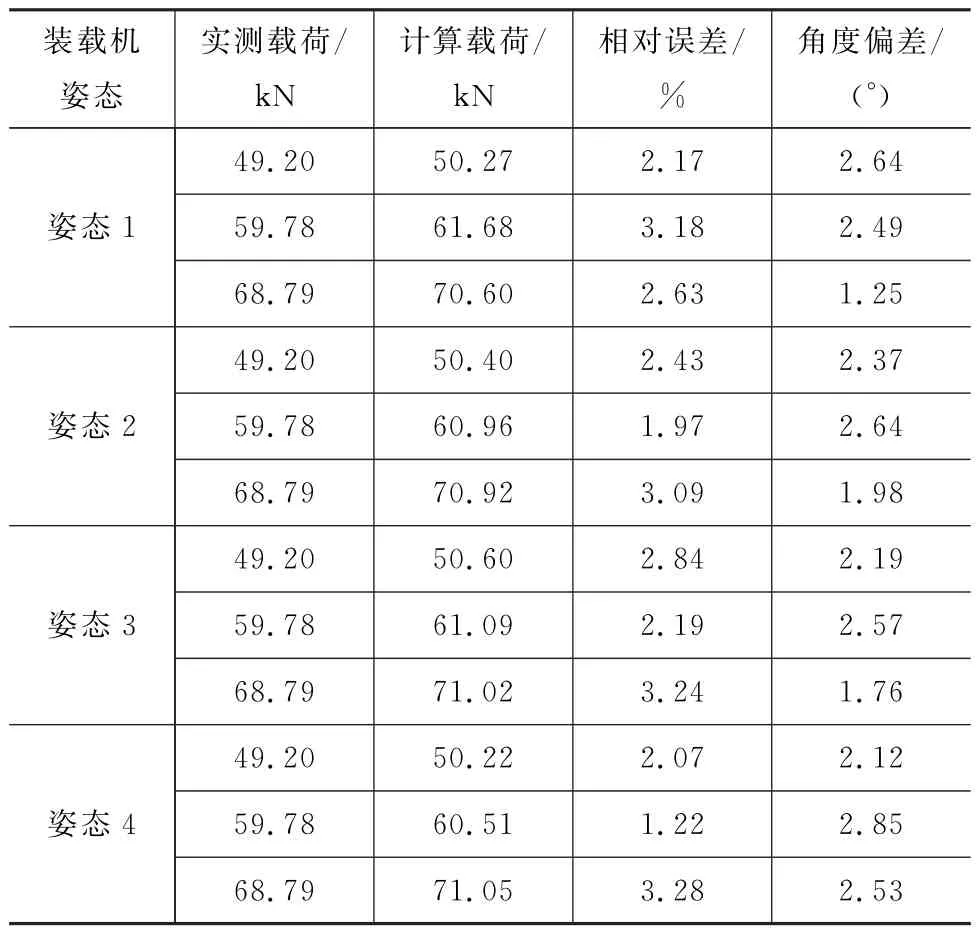

试验结果如表1所示.由表1可知,不同铲斗姿态和不同外载荷下,装载机外载荷识别模型计算载荷大小的相对误差都在5%以内,角度偏差在3°以内,满足工程应用要求.

图7 静载试验姿态

4 结 语

(1)通过对装载机工作装置进行受力分析,将铲斗所受外载荷简化到斗尖上的6阶张量,基于力学平衡方程,得到外载荷的6阶张量与铲斗3个铰点力之间的数学关系及相关系数矩阵,从而建立了铲斗外载荷识别理论模型;基于铲斗各铰点处结构特点,设计相应铰点处的载荷采集传感器,并结合信号采集仪,搭建了基于铲斗外载荷识别理论模型的载荷测试系统,该模型可以很好地解决变姿态下工作装置外载荷的识别计算问题.这套方法可以为类似工程车辆的载荷获取提供思路.

(2)在不同工作姿态和不同外载荷下对工作装置进行静载荷试验.结果表明,装载机外载荷识别模型计算载荷的相对误差在5%以内,角度偏差在3°以内,满足工程应用要求.本文提出的装载机外载荷识别模型及测试系统的建立可有效解决装载机外载荷获取问题,为装载机的结构设计和优化提供数据支撑.

表1 静载验证试验结果

[1] 魏加洁,朱艳平.基于ADAMS的装载机工作装置开发[J].建筑机械,2010(9):93-96.

[2] 何孔德,方子帆.基于虚拟样机技术的装载机工作装置优化设计[J].拖拉机与农用运输车,2010,37(3):97-99.

[3] 张雪华.基于ADAMS的ZL-50型装载机工作装置的优化[J].矿山机械,2011,39(6):44-48.

[4] 迟春燕.80型轮式装载机结构系统动力特性研究[D].长春:吉林大学,2013.

[5] 许立太,李海宁,王强峰,等.基于Matlab的装载机工作装置受力分析[J].机械设计,2011,28(10):82-85.

[6] 孙宝玉,张福生,吴 兵.新型装载机工作装置受力及有限元分析[J].太原科技大学学报,2011,32(3):220-223.

[7] 申军立,姚宗伟,张 雁.大型装载机工作装置遗传算法优化与仿真[J].建筑机械,2011(11):115-120.

[8] 史英良,侯 亮,祝青园.基于工作装置优化的装载机卸载冲击研究[J].中国工程机械学报,2016,14(1):44-49.

[9] 曹旭阳,王国彪,徐进永.基于刚柔耦合的装载机工作装置性能仿真分析[J].筑路机械与施工机械化,2008,25(1):43-46.

[10] 彭 丹.装载机工作装置动力学仿真与有限元分析[D].西安:长安大学,2015.

[11] 李 凯.装载机工作装置的动力学仿真与有限元分析[D].杨凌:西北农林科技大学,2011.

[12] 王晓宁,装载机工作装置动臂框架工作状态的力学分析[D].济南:山东大学,2008.

[13] 刘永臣.轮式装载机传动系载荷测试与处理[J].筑路机械与施工机械化,2011,28(8):83-85,89.

[14] 张长伟,装载机载荷谱测试方法研究[D].西安:长安大学, 2016.

[15] 蔡亚南,装载机工作装置泵控液压系统的建模与仿真[D].太原:太原理工大学,2013.

[责任编辑:杜敏浩]

External Load Identification Model and Experimental Study of Loader Bucket

LU Yong-neng1,2,YUAN Zheng-wen1,2,ZHU Shu-min1,2,XU Lei1,2, ZHAO Yun-liang1,2,SONG Xu-ding3,YU Lu-ping3

(1.Jiangsu Xuzhou Construction Machinery Research Institute,Xuzhou Construction Machinery Group, Xuzhou 221004,Jiangsu,China;2.State Key Laboratory of Intelligent Manufacturing of Advanced Construction Machinery,Xuzhou Construction Machinery Group,Xuzhou 221004,Jiangsu,China; 3.School of Construction Machinery,Chang'an University,Xi'an 710064,Shaanxi,China)

In order to obtain the real external load in the operation process of loader,based on theoretical mechanics and signal testing technology,the loader bucket was taken as the research object,and the theoretical model of external load identification of the working device was established.The load testing system was established in combination with the signal acquisition instrument,and static loading test was conducted on the working device.The results show that the relative error of the load obtained by the testing system is less than 5%and the angle deviation is within 3°,which satisfies the application requirements;the problem of external load acquisition can be solved effectively,which provides data support for structural design and optimization of loader.

loader;working device;bucket;load identification

U415.51

B

1000-033X(2017)05-0098-05

2016-10-28

国家科技支撑计划(2015BAF07B02)

陆永能(1973-),男,江苏启赤人,工程师,研究方向为工程机械结构优化设计与力学测试.