余热发电工艺在有色冶炼厂的应用

李腾飞,刘新国

(郴州金贵银业股份有限公司,湖南郴州 423038)

余热发电工艺在有色冶炼厂的应用

李腾飞,刘新国

(郴州金贵银业股份有限公司,湖南郴州 423038)

介绍了将还原炉、烟化炉所产生的饱和蒸汽加热至过热蒸汽,并送至汽轮机,冲动转子带动发电机做功的工作原理,以及余热发电的主要特点和结构组成。余热发电不仅可以充分利用余热能源,而且可以达到节能减排、改善环境的目的,通过余热发电工艺在有色冶炼厂的实践应用分析,说明了余热发电的效益显著。

饱和蒸汽;过热蒸汽;余热发电;发电机组

在工业飞速发展的今天,节能已是全世界当务之急关注的焦点问题。节能减排主要表现在减少能源浪费和降低废气排放,充分发挥再利用技术。湖南郴州市金贵银业股份有限公司在余热发电项目上迈出了成功的一步。

金贵银业综合回收厂还原炉和烟化炉的余热锅炉每小时产生的饱和蒸汽约20~30 t,其压力为3.0~3.6 MPa,除了职工生活、洗澡以及食堂洗碗用少量蒸汽外,其余全部排空,不仅浪费了大量的余热能源,而且有较严重的噪音污染和热污染。为了响应国家对于环保的号召,降低生产成本、节约能源、改善环境,金贵银业股份有限公司决定投资余热发电项目,并于2014年1月开工建设,于2015年1月正式投产发电。该余热发电项目选用青岛捷能汽轮机集团股份有限公司的汽轮发电机组,该汽轮机型式为:中温中压、单缸、单轴、纯凝汽冲动式汽轮机,总装机容量6 000 kW,在供汽充足时(主蒸汽压力达到2.3~2.4 MPa,主蒸汽温度达到400~420℃),发电最高可以达到5 500~5 900 kW。

目前该机组已安全、稳定运行超900 d,发电量达到了4 700余万kW·h。

1 金属铅、锌冶炼中余热发电的生产工艺简介

1.1 蒸汽的收集、输送及加热

还原炉和烟化炉在熔炼过程中产生的大量的600~800℃的高温烟气,高温烟气经过减温器到达余热锅炉,炉腔内穿过了数百根由高压给水泵供水的蛇形管道,烟气与布置在炉膛里的蛇形管内的水进行强烈的辐射、对流换热,将热量传给蛇形管内水和过热器的蒸汽,高压给水经热交换后产生中压低温的饱和蒸汽后,进入余热锅炉收集。将饱和蒸汽通过蒸汽管道送入稳压站蓄热器,再由稳压站的燃煤过热器锅炉将饱和蒸汽进一步加热成中温中压,符合汽轮机进汽要求的过热蒸汽,过热蒸汽通过蒸汽管道进入汽轮机,具有中温中压的高速气流从而冲动汽轮机转子并带动发电机做功[1,2],如图1、图2、图3所示。

1.2 汽轮发电机组发电

发电机组从新蒸汽母管上引取锅炉加热后的合格蒸汽,先经电动主蒸汽阀到汽轮机自动主汽门,蒸汽按一定的方向进入汽轮机转子上的叶片,叶片强迫汽流改变运行方向,产生蒸汽对叶片的作用力,冲动转子旋转做功,将蒸汽的动能转换成汽轮机转子旋转的机械能。使汽轮机达到额定的转速3 000 r/min,发电机再将机械能转化成电能,调节机端电压、相位、频率、初相角与工厂电网并网。

1.3 余热发电的系统控制

系统控制采用集散式控制,所有的现场实时监控数据都连接到中控室内,通过对各生产工艺参数、技术数据的采集、储存以及系统分析,再由中控室发出控制指令,对生产中各种参与连锁的设备进行及时的调度与调整,以使发电生产各流程处于最佳的生产状态。

图1 还原炉余热锅炉系统图

图2 烟化炉余热锅炉系统图

图3 稳压站系统图

2 余热发电系统的组成结构以及主要特点

2.1 余热锅炉

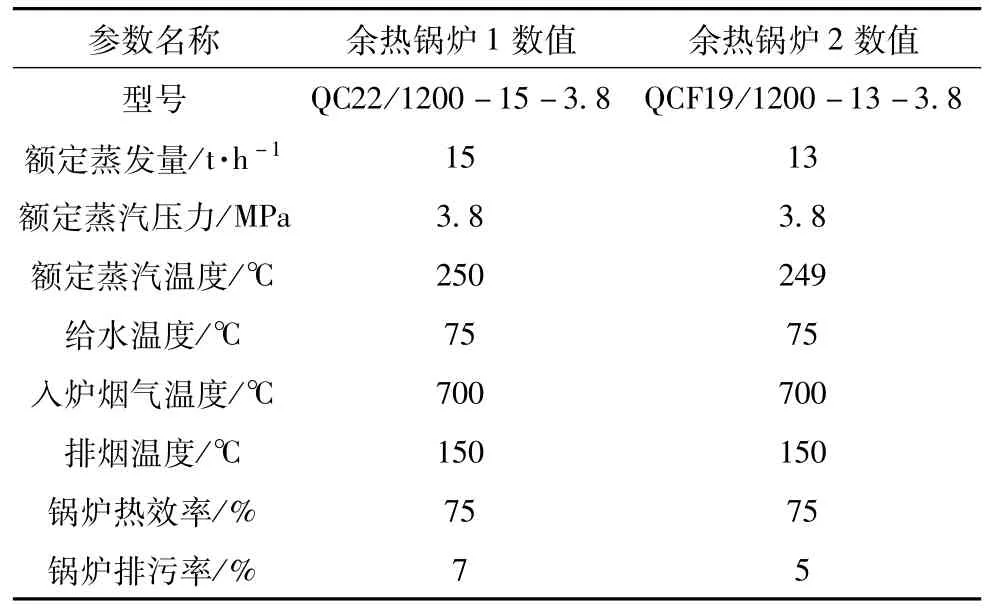

余热锅炉是为回收高温烟气余热而设计的锅炉,流动方向隧道式布置的单烟道锅炉。四川自贡东联锅炉有限公司制造的余热锅炉主要技术参数见表1。

表1 两台套余热锅炉主要技术参数

两台余热锅炉结构特点如下[3~6]:

1.锅炉整体采用管箱式结构,采用管箱式结构可将锅炉漏风降至最低,减少锅炉漏风热损失,提高锅炉效率。

2.锅炉采用箱体外保温结构。在外保温外面装设外护板,对保温材料加以保护,散热损失不超过2%。

3.在蒸发管束和过热器、蒸发管束和省煤器之间均留有检修间隙,并装有人孔便于观察和停炉时清灰。

4.余热锅炉采用立式结构,烟气自上而下,受热面采用鳍片管强化传热。

5.锅炉水循环方式为自然循环。

6.锅炉布置形式采用立式结构,立式布置的优点:占地面积小;烟气流动均匀,可避免出现烟气走廊而导致传热效率降低和局部过速磨损。

7.考虑到烟气中含尘量,过热器上部、蒸发管束中部及省煤器上部都预留吹灰孔,吹灰方式采用人工与爆破清灰相结合,锅炉下部设置排灰、排污水装置。

8.锅炉密封性能好。

9.受热面采用具有高扩展受热面的螺旋鳍片管来获得最佳的传热效果和最低的烟气阻力,使得锅炉结构变得非常紧凑,体积小、重量轻、节省锅炉投资。

2.2 稳压站燃煤过热器锅炉

燃煤过热器型锅炉为低压中温、炉膛烟道“∏”型布置、煤粉悬浮燃烧,固态排渣。

燃煤过热器锅炉的主要作用:将饱和蒸汽进一步加热成中温中压,符合汽轮机进汽要求的过热蒸汽。

锅炉炉膛四面由高温浇注料组成,在水平烟道布置高温过热器、低温过热器,尾部竖井烟道里布置了上下两级省煤器。过热器采用一次充分混合、一级喷水减温来保证蒸汽温度在规定值。炉膛布置有一定数量的火焰监视孔、检修火孔及防爆门;过热器区、省煤器域布置4组脉冲激波吹灰装置,尾部布袋收尘转置,“人”字管风冷系统与脱硫装置相连。

上海工业锅炉有限公司制造的燃煤过热器锅炉主要技术参数见表2。

表2 燃煤过热器锅炉技术参数

2.3 汽轮发电机组

2.3.1 汽轮机设备简况以及主要技术参数

本汽轮机为青岛捷能汽轮机集团股份有限公司生产,型式为:中温中压、单缸、单轴、纯凝汽冲动式汽轮机,主要技术参数见表3。

表3 汽轮机主要技术参数

2.3.2 发电机设备简况以及主要技术参数

本发电机为东方电气集团东风电机有限公司生产,型式为空冷发电机,该发电机具有励磁、自调节(电压调节范围为正负5%)、定子接法为Y、有刷等结构特点。发电机主要技术参数见表4。

表4 发电机主要技术参数

2.3.3 用于余热发电的汽轮发电机组的特点

1.机组可以实现电压保护、过流速断保护、频率保护、电压、电流、有功无功功率、有功无功电量、功率因素的储存与显示,以及所有工艺参数、报警信息的储存与显示。

2.应用范围广、负荷变化大。由于采用了6组喷嘴调节阀,因而有很宽的负荷调节范围以及较高的负荷效率,机组可适应15%~100%范围的负荷变化,具有较高的调节精度。也比较适合金贵银业综合回收厂余热蒸汽负荷变化范围大的余热锅炉系统。

3.发电过程中会有蒸汽在能量转换过程中冷凝成水,产生的冷凝水回收后进入余热锅炉给水系统循环利用。

4.本系列机组采用的是数字电-液调节系统(DEH)。主要由南京科远数字式调节器SY8000、电液转换器CPCII、液压伺服机构、调节汽阀等组成。机组的保安系统采用冗余保护。除了传统的机械一液压式保安装置外,增加了电调装置(DEH)、仪表监测系统的电气保护(TSI)、汽轮机紧急跳闸系统(ETS)。

5.结构简单、启停迅速。11级汽轮机结构简单,占地面积小,一次性投资费用低,运行成本低。可以用最小的投入获得最大的收益。汽轮机组操作简单,从启动至成功并网发电,顺利的时候,只需3 h。而短期停机后重新启机,如主蒸汽温度和压力保持在一定范围以内,只需1 h。并网分为全自动并网和手动并网。汽轮发电机组启停是非常方便的。

6.汽轮机调节为电液调节:电调和液调,电调主要靠电信号(模拟量转换)来实现调节功能,液调一般是通过液压油(控制油路的通断)来实现调节功能。

7.良好的防水防腐蚀特性。采用高性能材质及壳体,并减少了蒸汽含湿度至设计值。

8.设备体积小,基础简单,容易安装,需要加设的管道也少。

9.该机组已无故障运行2 a,设计使用寿命为30 a。

3 汽轮发电机组的运行实践

机组于2014年1月正式开工建设,于2015年1月正式并网发电运行,在进行的72 h试车调试过程中,现场测量数据表明机组运行效果良好。该机组已无故障运行2 a,设计使用寿命为30 a。在这2 a的运行中,烟化炉、还原炉全开运行时,并且正常运行,平均每日往余热发电站输送蒸汽360~500 t,平均发电量为81 000~90 000 kW·h,最高发电功率为5 800 kW,机组持续、稳定、安全的运行2 a。详细实测数据见表5。

表5 实测运行数据

4 效益分析

4.1 经济效益分析

在2016年的生产规模下(2016年还原炉年生产56 000 t粗铅,烟化炉年生产6 000 t氧化锌),平均用于发电的饱和蒸汽为20 t/h,2016年全年发电量为22 465 560 kW·h,发电机组年运行6 696.5 h,平均发电量为3 354 kW·h,每度电的市场价格为0.61元/kW·h,发电成本为0.3元/kW·h,2016年大修费用为70万元人民币。

年度发电利润=年度发电量×电价-年度发电量×发电成本-2016年大修费用。

即:年度发电利润为:

22 465 560×0.61-22 465 560×0.3-700 000=6 260 000(元)

4.2 社会效益及环境效益分析

建设余热发电项目后,不仅节约能源而且减少排放。余热发电装机容量为6 000 kW,如果机组运行正常,假设全年按7 000 h运行,全年发电2 300万kW·h计算,年创造效益1 300余万,并且实现了年节能量折合标准煤16 000余t,相当于每年向大气中减排CO26.5万余t、减排SO243 t、减排粉尘烟尘65.5 t。

余热发电项目的投入和实施,对大气环境不增加任何污染物的排放,而且还可以降低排汽温度,减轻温室效应和降低热污染,是节约能源、资源、降低企业成本极为有效的途径,对保护生态环境有促进作用,环保效益与节能效益显著。

5 结 语

利用纯凝汽冲动式发电机组进行冶炼废气余热发电,是节约能源、节约资源的有效途径。利用烟气余热进行发电,可以在厂区直接并网利用,不仅可缓解电力供应紧张的局面,而且是较低成本电力的补充,减少了对外部供电的依赖性,为企业创造了显著的经济效益,同时也改善了金贵银业综合回收厂中蒸汽热力系统配置不合理、浪费严重的状况,提高了热能利用效率,为企业创造了较好的经济效益和环境效益。该工艺不仅先进可靠,而且见效非常快,投资回收期短,值得在有色冶炼行业中大力推广应用。

[1] 张健敏,于海.有色冶金烟气余热回收利用[J].冶金能源,2011,(2):59-61+64.

[2] 宋冬根.铅锌冶炼厂炉窑的余热回收及利用[J].有色冶金设计与研究,2005,(3):1-4.

[3] 程逢科,候清.中小型火力发电厂生产设备及运行[M].北京:中国电力出版社,2006.

[4] 颜建民,毕刚芝.火法锌冶炼中的余热发电工艺[J].湖南有色金属,2011,27(1):20-23+80.

[5] 张荣.烟化炉在铅锌熔炼循环系统中的应用[A].宾万达,黄其兴,王建铬,等.中国首届熔池熔炼技术及装备专题研讨会论文集[C].北京:中国有色金属学会重冶学委会,2007.

[6] 徐毅,王钊炎,张乐如.烟化炉-余热锅炉一体化研制[J].有色冶金节能,2001,(4):18-20.

The App lication of the Technology of Power Generation from Residual Heat in M etal Smelters

LITeng-fei,LIU Xin-guo

(Chenzhou Jingui Silver Industry Co.,Ltd.,Chenzhou 423038,China)

The working principle is introduced in this study that heating the saturated steam produced by the reducing furnace and fuming furnace to superheated steam,and then sending to the impulse rotor of steam turbin can drive the generator work.Additionally,we briefed themain characteristics and structure of power generation from residual heat which not only can take full advantage of heat energy,but also can be energy saving and emission reduction and environmental-friendly.By analyzing the practical application of the technology of power generation from residual heat in metal smelters,we found that power generation from residual heat improved the efficiency prominently.

saturated steam;superheated steam;power generation from residual heat;generating set

TM611.1

A

1003-5540(2017)04-0028-05

2017-07-02

李腾飞(1991-),男,助理工程师,主要从事余热发电技术管理工作。