基于3D打印的微小卫星推进剂系统优化设计

陈 欣 孙兆伟 叶 东 吴 凡 董 鹏 侯谊飞

基于3D打印的微小卫星推进剂系统优化设计

陈 欣1孙兆伟1叶 东1吴 凡1董 鹏2侯谊飞2

(1. 哈尔滨工业大学航天学院,哈尔滨150001;2. 首都航天机械公司,北京 100076)

针对微小卫星轻量化设计的需求与3D打印技术相结合,对某微小卫星推进剂系统进行了结构优化。通过3D打印技术实现了结构优化后的钛合金小型贮箱的快速研制,大大缩短了方案验证试验周期,对其它航天飞行器结构优化方案的快速研制验证具有良好的示范作用。

结构优化设计;3D打印;推进系统;轻质化设计

1 引言

随着空间技术的迅速发展,对微小卫星的需求越来越大。由于微小卫星具有体积小、标准化和模块化程度高、研发周期短以及发射成本低的特点,使得微小卫星成为政府机构及高校开展前沿技术创新的重要领域,发展速度持续增长。2015年6月,美国北方天空研究所(NSR)咨询公司发布其第二版《微纳卫星市场报告》,预测未来10年内全球发射100kg以下的微纳卫星将会超过2500颗[1]。

实现轻量化对提高小卫星的有效载荷,拓展实用功能意义重大。在大多数微小卫星中,推进系统占卫星总质量的30%以上,因此实现推进剂系统的轻量化具有举足轻重的作用。

某型号微小卫星的冷气推进系统采用贮箱−气容−推进器的组成方式,液体推进剂从贮箱被挤出,进入气容并进行液−气转换,气体进入4个推力室以一定速度喷出,形成反作用推力作用于卫星。为了满足在有限空间内的减重需求,在保证系统足够安全系数的情况下,推进系统贮箱采用钛合金材料,对某型号微小卫星冷气推进剂系统的主要零部件进行了以轻量化为目标的结构优化设计。

3D打印技术是最近几年迅速发展的先进制造技术,其主要特点是适合难加工材料复杂结构的快速研制,同时还可以实现结构功能一体化。3D打印技术能够实现在一台设备上完成零件90%以上的加工过程,通过对零部件结构进行及时修改优化从而实现对零部件结构优化的快速响应[2]。3D打印技术对切削性能差的难加工金属材料(如钛合金、高温合金)有很好的适用性,尤其对复杂结构零件的成形制造更具优越性。零件结构越复杂,3D打印技术的优势越明显。因此,3D打印技术在国内外航天领域空间飞行器姿轨控发动机的应用越来越多。

根据微小卫星在满足强度足够的基础上实现轻量化的需求,结合3D打印技术的特点,本文对卫星的冷气推进剂系统中TC4钛合金小贮箱进行了结构优化,并采用激光选区熔化制造技术实现了优化后结构的快速研制。通过系统试验满足了使用要求,达到了轻质化结构优化设计的目的。

2 微小卫星推进剂系统小型贮箱的结构优化方案

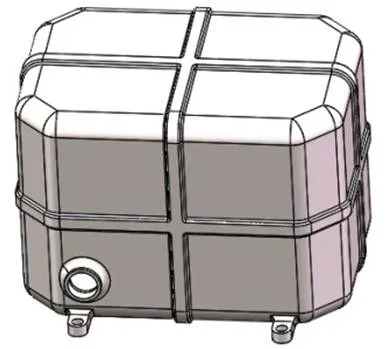

微小卫星冷气推进剂系统中,贮箱的质量和体积占整个系统的30%以上,因此成为推进剂系统轻量化设计的主要优化对象。贮箱一般采用圆柱状压力容器罐,但是圆柱型容器的缺点是空间利用率较低,燃料填充率低,不符合微小卫星有限体积装载的要求。另一方面,应用微小卫星的冷气推进剂系统,往往使用液体燃料(本型号卫星使用氟利昂)作为推进剂,对应的贮箱压力远远低于以高压氮气为推进剂的推进剂系统。因此其外部构型可与小型航天器的设计相适应。贮箱的大小则可根据任务要求调整。因此本型号卫星选择棱形贮箱。为了使贮箱在满足强度要求的情况下尽量达到轻量化目的,对贮箱的壁厚进行优选,并对壳体壁面的加强筋进行优化设计。

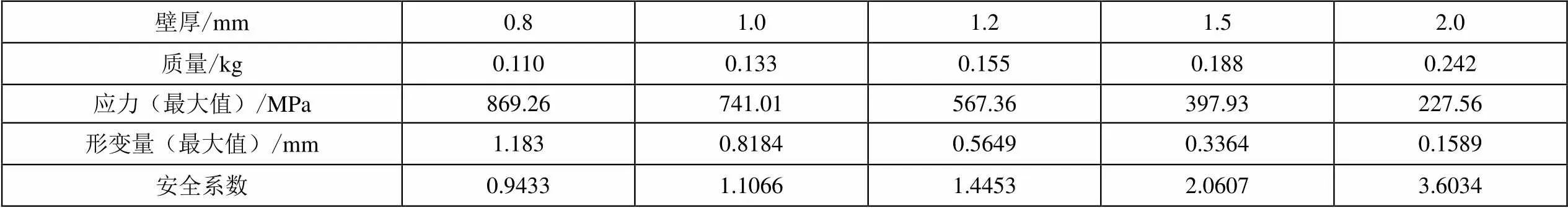

推进剂贮箱是在推进系统中起到重要作用,用于储存并提供推进所需的全部推进剂。某型号卫星采用氟利昂作为推进剂,假设推进剂装载量为贮箱可填充容积80%。贮箱的工作环境为外部压力接近真空(0MPa),内部承受均匀内压0.96MPa。贮箱材料为钛合金TC4,经过热处理的材料的力学参数如表1所示。TC4材料在局部所受应力超越屈服极限时发生塑性变形,材料的应力与应变关系呈非线性关系。在分析过程中使用双线性等向强化(BISO)表现材料的非线性特性。在该工作条件下对不同壁厚的贮箱进行非线性静力学分析,计算结果如表2所示。

表1 钛合金TC4材料力学参数

表2 不同壁厚贮箱力学分析结果

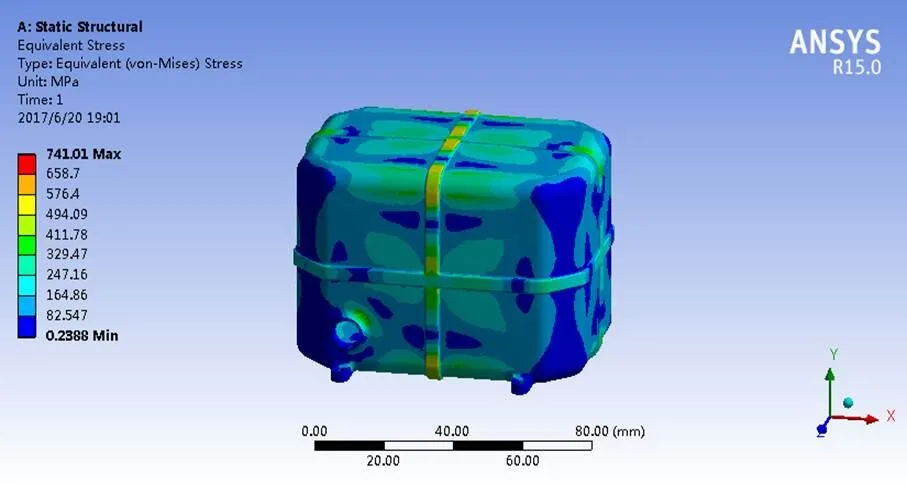

图1 壁厚0.8mm贮箱应力分布云图

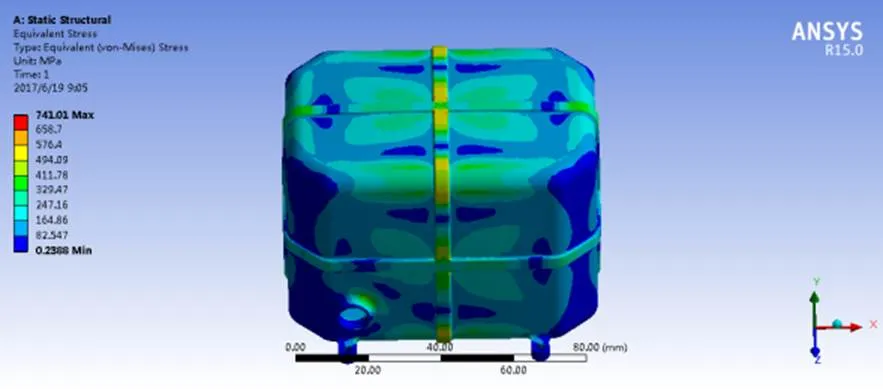

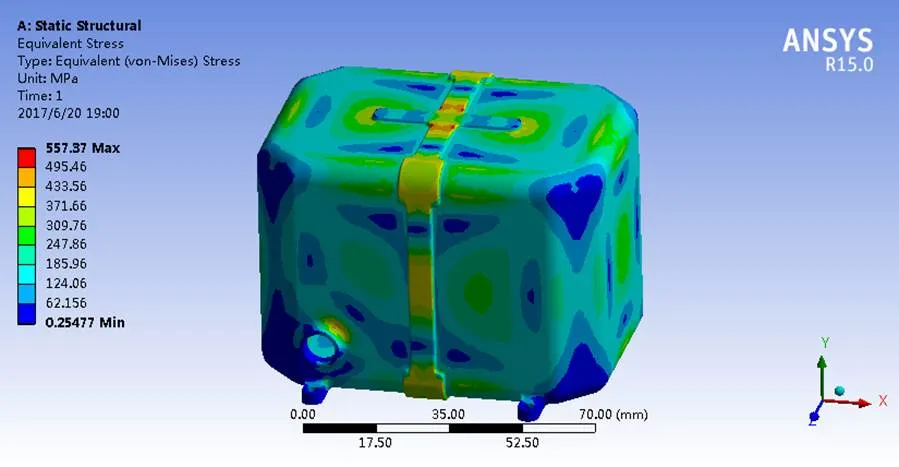

图2 壁厚1.0mm贮箱应力分布云

从分析结果可以看出,在贮箱的4个安装耳螺栓固定、推进剂出口焊接固定的情况下,相同的工作压力,贮箱所受应力最大值变化随壁厚减小而基本成反比,即壁厚越小,对应处所受应力最大值越大;同理,结构强度的安全系数变化随壁厚减小而基本成正比,即壁厚越小,整体结构强度的安全系数越小,这与容器设计理论相一致。如图1所示,当壁厚达到0.8mm时,贮箱局部应力超过材料的屈服强度产生塑性变形。考虑到强度设计需要保留安全余量以防止贮箱在偶然情况下局部受到冲击造成结构破坏,贮箱取壁厚1.0~1.2mm较为合适,如图2所示。贮箱受到内部均匀压力作用会向外鼓起产生形变,最大应力及形变集中在贮箱面中心与加强筋连接处,其他面所受应力则远小于材料的屈服强度。因此,需要对贮箱进行结构优化,对应力大(薄弱区域)的部位做局部加厚处理或添加加强筋,对应力小的部位做减重处理,对应力集中部位做加厚、倒圆角或圆滑过渡处理,以此优化设计结构[3]。加强筋与贮箱壁面全部以圆角过渡连接,防止连接处直角过渡应力集中。对贮箱拐角及应力集中的部位进行局部加强筋加宽处理,并优化圆角弧度,使加强筋交叉部位平缓过渡。对于应力、形变均较小的贮箱侧壁面,则取消加强筋布置,减轻贮箱质量。优化前及优化后的贮箱结构分别如图3a和图3b所示。对加强筋优化前后的贮箱进行非线性静力学分析,计算结果如表3所示。

a 优化前 b 优化后

表3 1.0mm壁厚贮箱加强筋改良前后力学分析结果

图4 加强筋优化前贮箱应力分布云图

图5 加强筋优化后贮箱应力分布云图

从分析结果可以看出,加强筋优化后贮箱所受最大应力(图片左侧云图标尺显示最大值)由741.01MPa减小到557.37MPa,最大形变量由优化前0.8184mm减小到0.7017mm,结构整体安全系数(屈服应力与安全应力的比值)显著提高。对比图4与图5可知,结构优化后贮箱整体的应力状态分布比较均匀,较少出现应力集中的现象,满足压力容器等应力的设计思想。在保证贮箱内容积不减少的情况下,贮箱整体质量较优化前减小11.28%,符合轻量化设计思想。

3 钛合金小贮箱激光选区熔化制造技术

激光选区熔化制造(Selective Laser Melting,简称SLM)技术的基本原理是对零件的三维数据模型进行分层切片成预定的横截面平面图形。在计算机控制下,高能量密度的激光束通过高速扫描振镜按分层切片预定的横截面平面图形轨迹,逐层高温熔化预铺的金属粉末薄层,直到最后逐层熔凝堆积出与构件CAD模型一致的三维零件,基本原理如图6所示。

图6 激光选区熔化制造技术原理示意图

SLM技术有以下特点:容易实现三维数字化制造,尤其适合难加工材料、复杂结构零件的研制生产;可实现复杂及薄壁结构件的快速制造,制造精度一般在0.05mm左右;适合“设计−工艺−制造”的有效协同、响应速度快。

SLM也是目前发展应用最快的3D打印技术之一。由于微小卫星钛合金推进剂贮箱的体积较小,箱体壁薄,且表面设计添加了加强筋,结构较为复杂。因此结合贮箱的结构特点,SLM技术非常适合推进剂贮箱的快速制造。

3.1 TC4钛合金SLM与力学性能适配性研究

a. 试验设备:德国Concept Laser M2型SLM设备。

b. 试验粉末:TC4钛合金。

c. 气氛保护要求:Ar气纯度99.99%,O2含量≤200PPm。

d. 试验基板:TC4钛合金。

e. TC4钛合金SLM工艺

预置工艺参数:激光功率、扫描速度、扫描间距、分层厚度、层间相位角、线能量密度、扫描方式(轮廓扫描+岛形扫描)。

f. TC4钛合金SLM力学性能

对预置参数范围内的SLM工艺规范进行系列TC4钛合金试样试验,并经过工艺优化后可以得到TC4钛合金SLM的力学性能:抗拉强度b为1310~1330MPa;屈服强度0.2为1120~1180MPa;延伸率为5%~7%。

g. SLM制造态TC4钛合金热处理力学性能

SLM的TC4钛合金力学性能特点强韧性失配,即强度高、塑性低,因此需要热处理,对强、韧性进行适当地调控。热处理工艺:850℃、保温2h、炉冷。热处理后的力学性能:抗拉强度b≥895MPa;屈服强度0.2≥825MPa;延伸率≥10%。

3.2 TC4钛合金小贮箱的SLM工艺设计

微小卫星的小贮箱是典型的钛合金薄壁结构,为了避免出现变形大甚至开裂情况发生,同时要保持比较高的制造精度,需要针对薄壁件SLM制造时的热应力分布因素进行工艺设计。

3.2.1 小贮箱三维实体模型的格式转换

综合考虑小贮箱的结构特点以及较高的尺寸精度等要求,结合德国Concept Laser M2型SLM设备的系统工艺数据包,将小贮箱三维实体模型转化为STL文件格式,拟选取弦高0.06mm,如图7所示。

图7 模型格式转换

3.2.2 小贮箱SLM的辅助支撑设计

对于小贮箱的钛合金薄壁结构,为了避免出现较大的热应力集中导致的变形大甚至开裂情况,需要对待加工零件开孔处及底面添加辅助支撑。零件摆放角度与加工平台呈45°夹角放置。在实体辅助支撑、网格辅助支撑方式中,拟选用网格型辅助支撑,以有效缓解热应力积累,如图8所示。

图8 贮箱网格型辅助支撑添加效果图

4 试验结果分析

4.1 TC4钛合金小贮箱的SLM整体制造

按照上述设计的钛合金小贮箱SLM制造工艺规范,在SLM设备上进行实体零件的制造,SLM制造过程仅需数个小时。制造后对零件进行热处理,3D整体打印的小贮箱实物,如图9所示。

图9 SLM整体制造的钛合金小贮箱实物

4.2 TC4钛合金小贮箱的结构优化试验结果分析

在理论分析的基础上,对结构优化后的贮箱进行实际测试,在维持24℃恒温条件下向3D打印制造成型的贮箱注入高压氟利昂液体,贮箱外部未出现裂痕,且贮箱表面由于内部压力造成的变形凸起在理论分析允许的范围内。下一步将继续进行贮箱的振动分析试验,以检验贮箱在受到动载荷时不会因为振动频率接近固有频率发生共振,导致结构发生较大的形变,承受较大的动应力。

通过SLM整体制造的贮箱所需制造时间远远小于传统机械加工所需的加工时间,说明SLM制造技术非常适用于在卫星等航天器上复杂结构零部件的设计优化阶段,对设计优化结果进行快速制造以达到快速验证的效果。

5 结束语

针对微小卫星轻量化设计的需求,考虑到推进器系统的组成零部件结构较为复杂的特型,利用3D打印技术恰恰能够满足复杂结构薄壁件的快速研制,对某微小卫星推进剂系统进行了结构优化。优化后的微型贮箱结合3D打印技术的快速制造,可以对优化方案进行快速验证,大大缩短了微小卫星冷气推进剂系统结构优化方案的研究试验周期,对3D打印技术应用于其它航天飞行器结构优化方案的快速研制起到良好的示范作用。

1 张召才. 国外甚小卫星发展研究[J]. 国际太空,2015(10):29~33

2 吴复尧,刘黎明,许沂,等. 3D打印技术在国外航空航天领域的发展动态[J]. 飞航导弹,2013(12):10~15

3 李玉峰,靳庆臣,刘志栋,等. 基于ANSYS的卫星推进剂贮箱有限元分析[J]. 航天制造技术,2013(6):10~15

Optimization Design of Micro Satellite Propellant System Based on 3D Printing

Chen Xin1Sun Zhaowei1Ye Dong1Wu Fan1Dong Peng2Hou Yifei2

(1. School of Astronautics, Harbin Institute of Technology, Beijing 100191; 2. Capital Aerospace Machinery Company, Beijing 100076)

The configuration of some type of microsatellite propellant system has been optimized, based on the combination of light weight design requirements and 3D print technology in this paper. It can be realized to achieve rapid manufacturing of optimized titanium alloy small tank with 3D print technology, which greatly shortens the development period. It shows the great application demonstration of rapid manufacturing on the other aerospace vehicle structure optimization schemes.

structural optimized design;3D printing;propulsion system;lightweight design

合作项目:中俄联合研究生自主研发阿斯图纳卫星项目。

陈欣(1993),硕士,航空宇航科学与技术专业;研究方向:卫星推进系统方案设计、功能结构设计与优化。

2017-08-09