如何改善水泥厂的除尘设备

孙永泰

如何改善水泥厂的除尘设备

孙永泰

通过改造,扭转了污染环境的被动局面,维护了新型干法零污染的良好形象;改善了工人作业环境,保障了职工身心健康,减轻了劳动强度,可以连续投料生产;减少了粉尘对设备和仪表电器损害几率,从而减少了停机检修几率,设备电器故障停机时间减少90%以上;提高了设备运转率和生产能力。

水泥厂;石灰石;破碎系统;粉尘

水泥厂的除尘设备和工艺的合理设计与运行,是保证良好的除尘效果、提高生产效率和避免环境破坏的重要保证。

一、存在的问题

我厂2x2500t/d新型干法水泥生产线的石灰石破碎选用一台单段锤式破碎机,石灰石通过卸车坑、板式喂料机喂入破碎机,破碎后由胶带输送机输送至圆形预均化堆场,破碎机的下料口及转运点共用一台袋式收尘器。但从投料生产以来,该袋式收尘器的收尘效果甚微。生产时破碎机和板式喂料机上部粉尘滚滚,破碎机下面的胶带输送机地坑也是浓尘弥漫,能见度不足l米。这样,一方面对环境造成极大的污染,也对设备仪表电器造成很大损害,对岗位人员造成人身伤害,岗位人员也难以开展正常的巡检,巡检加油和处理卫生被迫频繁止料,石灰石破碎系统空机运转,致使石灰石破碎系统设备事故频出、停机频繁,这些都严重制约着石灰石破碎系统的实际运转率,月实际运转率仅有37%。如果不改造的话,二线投产时将无法保证石灰石供应,同时也造成极大的浪费,物料跑冒漏约有3%,加上空机运转的电力浪费、设备电器维修费用和排污费用等,每年损失至少在400万元以上。

二、原因分析

1、收尘系统漏风严重

风量的选择是除尘工艺设计的第一要素。石灰石破碎系统的袋式收尘器在负压下运行,对整个系统中的漏风系数应加以考虑。在一个收尘系统中,当风量一定时,管道横断面面积决定气体流速,气体流速的选择也是收尘成功与失败的重要因素之一,因为阻力大小与流体流速平方成正比。

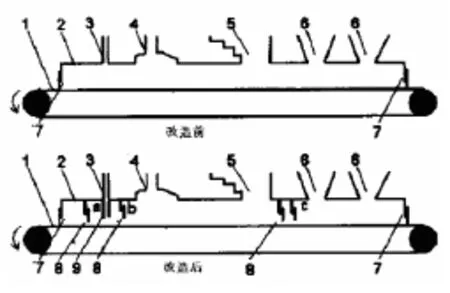

如图1收尘罩横剖面图所示,收尘系统中胶带输送机(1)上的收尘罩(2)漏风严重是导致收尘效果差的关键因素。收尘罩后侧是两个2150mm×800mm板式喂料机漏料口(6),漏料口上部是通风良好的板式喂料机和1200mm×2100mm人工下料孔,漏料口、板式喂料机和人工下料孔是收尘罩的最大漏风点。另外,收尘罩上侧面挡料皮的固定孔、收尘罩和挡料皮的接头处缝隙及收尘罩上大量漏焊的缝隙也是不可忽视的漏风点。严重漏风大幅度降低了气流速度。收尘罩可视为收尘管道的延伸部分,经测定,收尘罩内风速仅0.20m/s,明显偏低,气体流速的过低使收尘罩内粉尘难以被抽走,自然无法达到设计的收尘效果。收尘罩内有破碎机下料口(5)和收尘器回灰管(3)两个扬尘点,生产时就能观察到大量的粉尘从破碎机下料口处向四面迅速扩散,通过收尘罩上的各种缝隙冲到地坑中,在破碎机下料口前后各l米之间尤其突出,向后半部扩散的粉尘通过板式喂料机漏料口向上扩散,破碎机和板式喂料机很快被粉尘包裹。2~3min后收尘器回灰管处有回灰,也加剧了收尘罩前半部的粉尘弥漫;4~5min后整个地坑浓尘弥漫,能见度不足l米。

2、物料流速快、落差大,形成了高浓度扬尘

破碎机下料口处物料流速快、落差大,粉状物料多、流动性好、易扬尘、易跑料冲料,是形成高浓度扬尘的主要因素,给收尘和生产带来了较大的困难,回灰管处扬尘也是不可忽略的。

图1 收尘罩横剖面图

三、解决措施

1、减少漏风量,提高收尘系统的气密性

如图1所示,在收尘罩里收尘器回灰管前面a处和后面b处各增加1个内挡风皮(8)、在破碎机下料口后面c处增加2个间隔为l米的内挡风皮(8)。内挡风皮固定在收尘罩的侧面上,宽度约等于收尘罩的宽度;根据最大物料流量(料层厚度),a处和c处3个内挡风皮高度确定为700mm,同料层保持紧密接触以保持气密性,破碎机下料口和收尘器回灰管两处扬尘点的扬尘就不会通过内挡风皮向前后扩散。b处内挡风皮高度确定为640mm,以保证收尘器回灰管处的扬尘被适度抽走又避免回灰大量被二次抽走,造成回灰的恶性循环。增加挡风皮也相当于缩短收尘罩的长度。

在侧面挡料皮的外面增加一个只开圆型孔200mm宽的副挡料皮来避免侧面挡料皮的槽状固定孔(槽状固定孔可延长侧面挡料皮寿命)处的跑冒漏。破碎机下料口前后各l米之间的侧面挡料皮设双层,双道密封,防止跑料漏料。侧面挡料皮由原来的长度1500mm(同每节收尘罩长度一样)改为2500mm,其中破碎机下料口处侧面挡料皮长度为5000mm,这样侧面挡料皮的接头和收尘罩的接头就能错开;对收尘罩上的各种缝隙进行补焊。

胶带跑偏会造成胶带与挡料皮之间出现缝隙,使粉料溢出。因此,我们修复并及时调整胶带限位,防跑偏装置,使胶带始终保持在中间运行,增加收尘罩气密性。

原来胶带输送机(1)的托辊间隔全部为1200mm,生产时破碎机下料口处由于物料冲击胶带明显下沉,胶带和侧面挡料皮形成缝隙而漏尘跑料严重,故在破碎机下料口处再增加8个托辊,托辊的间隔调整为400mm。

2、改造扬尘点,降低粉尘浓度

石灰石从下料口中间的挡料锥的两侧落到胶带输送机上,在下料口侧壁的垂直面原来焊有6层30mm× 30mm的角铁,用于挡料和避免物料冲刷侧壁,今改为5层50mm×50mm角铁,其中下面4层的角铁上分别补焊宽度分别为60mm、70mm、80mm、90mm的5mm扁铁,增大控制物料流速、使物料缓慢流向胶带输送机中间的效果。回灰管处增加高600mm软管(9),以减少扬尘、减少回灰二次被大量抽走造成回灰恶性循环的发生。

四、效果

为验证改造效果,我们有意识地分三次改造。首先,增加C处内挡风皮,收尘罩内风速明显提高,破碎机下料口处的扬尘不再向后扩散,地面上的破碎机和板式喂料机没有粉尘飞扬,地坑粉尘明显降低。其次,增加a和b处内挡风皮,改造侧面挡料皮,增加侧面副挡料皮,补焊收尘罩的缝隙,修复胶带限位防跑偏装置,增加胶带输送机托辊,地坑粉尘进一步明显降低。最后,改造破碎机下料口,回灰管增加橡胶软管,地坑粉尘彻底消除。

通过改造,扭转了污染环境的被动局面,并顺利通过环保部门的验收,维护了新型干法零污染的良好形象;改善了工人作业环境,保障了操作人员能够正常巡检设备,保障了职工身心健康,减轻了劳动强度,巡检加油、维护设备和清洁卫生再也不用止料系统空机运转了,可以连续投料生产;减少了粉尘对设备和仪表电器损害几率,减少了停机检修几率,设备电器故障停机时间减少90%以上,提高了设备运转率和生产能力。现破碎系统运转率在70%(设计值)以上,足以保证两条生产线所需,年增效益约400万元以上。

(责任编辑:王春荣)

TQl72.6+88

B

1007-3922(2017)03-0047-03

孙永泰(1972-),男,满族,沈阳人,毕业于沈阳化工学院,沈阳近海开发区城建工程处高级工程师。