浮阀塔的计算及设计方案优化

张潇月

(广东寰球广业工程有限公司,广东 广州 510655)

浮阀塔的计算及设计方案优化

张潇月

(广东寰球广业工程有限公司,广东 广州 510655)

本文简单介绍板式塔设备和填料塔设备的基本要求。以浮阀塔计算为例,结合书本,运用EXCEL进行浮阀塔的初步结构设计,校核塔的流体力学性能,绘制塔的负荷性能图,进而得出塔的操作弹性。结合它的基本要求,分析并评估不同方案的塔的结构设计。

塔设备的要求;浮阀塔的计算;浮阀塔的设计方案优化

塔设备是石油化工生产中最重要的设备之一。气液和液液两相在各种各样的塔内件上充分接触,从而进行相际传质、传热。塔设备的流体力学性能,负荷性能,结构设计对整个装置的产品产量、质量和能耗等方面都有较大影响。因为一个大型化工厂的建设中,塔设备的经济效益(包括投资费用、钢材消耗等)仅次于换热设备。为满足经济要求,工艺要求,操作要求,节能要求等,塔设备不断发展。

最常用的方法是按塔的内件结构进行分类:板式塔和填料塔。人们要求塔设备: 高效率;操作弹性大;稳定操作;流体流动阻力小;结构简单、制造和安装容易,投资费用低;耐腐蚀和不易堵塞,易调节和检修[1]。

1 常用塔型及选用

1.1 常用板式塔

板式塔的气液两相接触传质的内件是塔板,决定塔的操作性能[1]。我国常用的板式塔为泡罩塔、浮阀塔、筛板塔和舌形塔。

泡罩塔板是工业上应用最早的一种塔板。它是在板上开圆孔,上焊接短管(升气管),再加泡罩。液体由上层塔板经降液管流下,横向流过下层塔板;同时,气体首先通过升气管,进入环形泡罩,与液层接触。因此泡罩结构繁复,安装维修复杂,气体压降大。

筛板塔板是在板上开小孔。液液体由上层塔板经降液管流下,横向流过下层塔板;同时,气体向上经过筛孔,被打散为气泡,与板上液层进行接触传质、传热。筛孔容易被脏、粘性大及带固体颗粒的物料堵塞[1]。

浮阀塔板是在板上开圆孔,孔上有上下浮动的阀。气体将浮阀顶起,穿过环隙,水平吹。浮阀塔操作弹性大,浮阀随气速不同在一定范围内自由升降,有效保证操作稳定和较高的效率。

舌形塔板是在板上冲舌形孔。液体横向流动,与舌孔的倾斜方向一致,气体从舌孔中喷射而出[1]。所以气、液两相并流,雾沫夹带少。当气速增大到一定值,液体被击散成滴状,气、液接触更充分。缺点是低负荷下,容易因为舌孔方向而漏液,操作弹性小。

常用板式塔对比如表1。

表1 常用板式塔对比

1.2 常用填料塔

填料塔以填料作为气液传质元件,气液两相在填料层中连续接触,填料的选取是重中之重。因此填料除了要具备塔器的特点,同时不能与气液相发生反应,具有良好的耐腐蚀性、耐热性和机械强度。填料塔还包括支承结构,液体分布装置(喷淋装置和液体再分布装置)。

1.3 板式塔和填料塔的比较

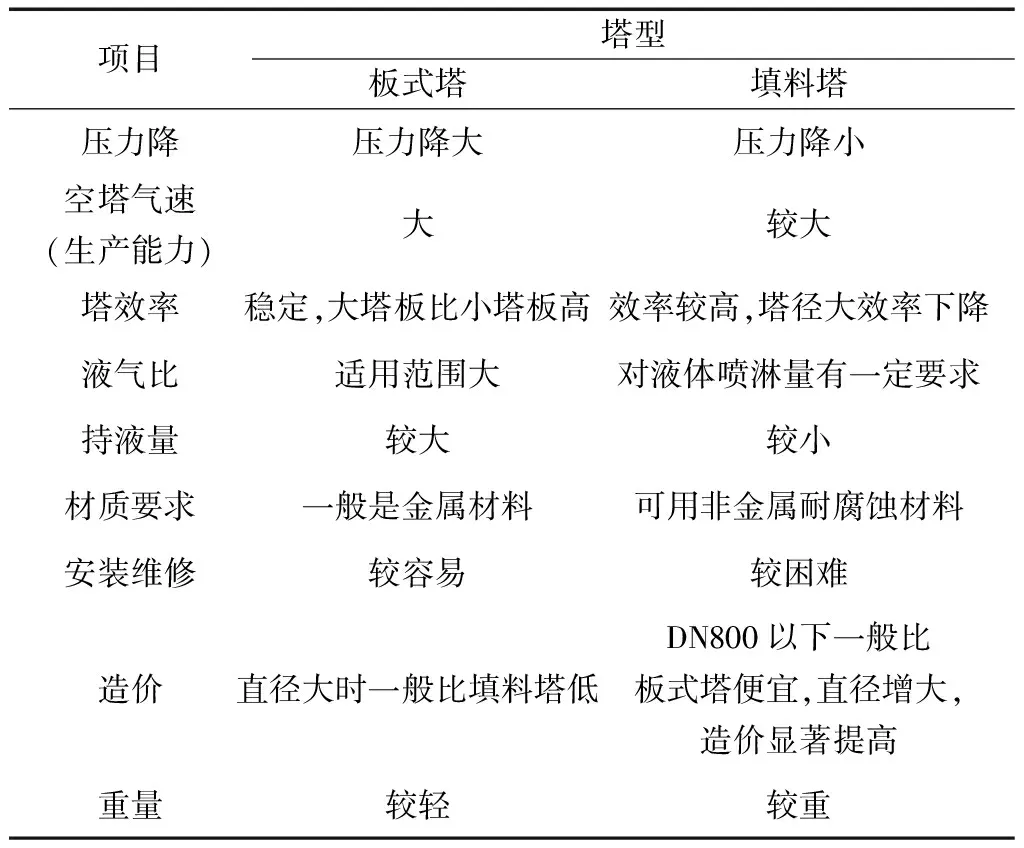

板式塔与填料塔的对比是十分复杂,如表2浅谈板式塔和填料塔的操作性能和经济效益的对比[2]。

表2 板式塔与填料塔的对比

2 浮阀塔计算举例

此计算取操作压力0.3MPag,操作温度260℃。

塔板设计的基础数据如表3所示。

表3 塔板设计的基础数据

2.1 板间距的选择和塔径初步确定

详见表4。

表4 板间距的选择和塔径初步确定

2.2 塔板结构设计

浮阀塔板包括鼓泡区(有效区、开孔区)、降液管区、受液盘区、液体分布区、破沫区、边缘区。液体通过降液管流入受液盘,经过液体分布区,进入鼓泡区与气体进行热、质交换,最后经破沫区进入下层。同时,气体经鼓泡区的打散成气泡,通过气速不同顶起阀片,吹入液相。气相、液相主要为错流。塔板还可能有出口堰和进口堰。出口堰位于上层塔板的降液管入口,维持板上液层高度。进口堰设在降液管出口,防止冲击,使液体均匀流入塔板,同时也有液封,一般用于塔径较大的地方。浮阀在塔板上常按三角形排列,可顺排或叉排[1]。

塔板排布如表5和表6。

表5 浮阀数及开孔率的计算

表6 溢流堰及降液管的计算

2.3 浮阀塔板的流体力学性能

浮阀塔板的流体力学性能从以下几方面考察,如表7~10。

2.3.1 塔板压力降

表7 塔板压力降

结论: 如果算出的板压降 hf 值超过规定的允许值,应对相关的设计参数进行调整,如增大开孔率、降低堰高以使总压降值下降。

2.3.2 雾沫夹带

表8 雾沫夹带量

结论: 雾沫夹带量e小于极限值(最大允许值)0.1。如不合适,必须调整有关参数,如增大板间距或增大塔径(降低气速)。

2.3.3 溢流液泛

表9 溢流液泛

结论: △Pl/(Ht+hw)=0.356<0.5(需小于0.4~0.6,通常要小于0.5。发泡严重的介质要取小值),不会发生溢流液泛,导致淹塔。

2.3.4 漏液

表10 漏液

结论: 在Ht=0.45m时,Fo=8.727,大于负荷下限的5。那么不会因为气速过低,导致从阀孔中漏液。

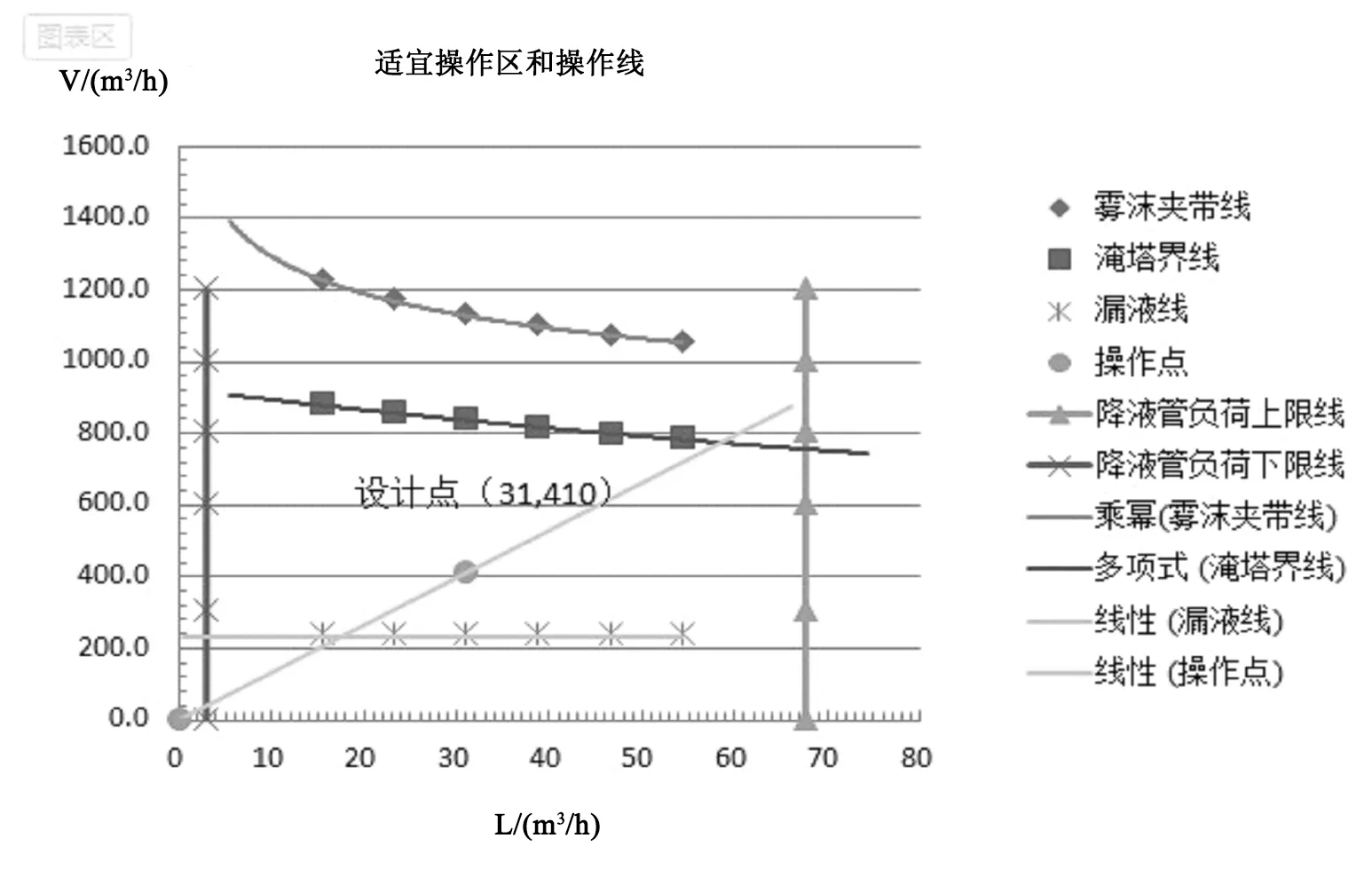

2.4 负荷性能图及操作弹性

取液相负荷L分别为16,23,31,38.8,46.5,54.3 m3/h,反算气相负荷V,然后作图,如图1,得出雾沫夹带线(气相负荷上限线),淹塔界线,降液管超负荷线,漏液线。读图得出负荷上、下限点、设计点,从而计算塔板弹性。

图1 初步方案

读图1得出,负荷上限点为(L,V) =(46.5,600),负荷下限点为(L,V) =(18,230),设计点为(L,V) =(31,410),计算得该踏板弹性为2.6,负荷上限是设计点的1.5倍,不太理想。如果要使负荷上限再提高,保证将来处理量加大时,该踏板仍能满意的操作,有如下可参考措施。

2.5 改进措施

2.5.1 措施一

塔径选取增大一级(降低气速),即增大至1.4 m,板间距不变,负荷性能图如图2。

读图2得,负荷上限点为L=48,负荷下限点为L=17.8,设计点L=31,计算得该踏板弹性为2.7,负荷上限是设计点的1.55倍。比较原方案,气相负荷上限线和雾沫夹带线的气液相负荷能力明显提高,淹塔线微微提高。

图2 改进措施一

2.5.2 措施二

塔径不变,板间距从0.45 m提高到0.6 m,负荷性能图如图3。

图3 改进措施二

读图3得,负荷上限点L=58.2,负荷下限点L=17.8,设计点L=31,计算得该踏板弹性为3.27,负荷上限是设计点的1.88倍。比较原方案,气相负荷上限线,淹塔线的负荷能力明显提高,雾沫夹带线的负荷能力提高。

3 结论

1)对淹塔线来说,提高板间距,可以改变界线0.5(hw+Ht), 是从本质上有效提高淹塔线的方法。如果只增大降液管面积,情况比较复杂。

2)降液管负荷上限是降液管最大流速和停留时间两种方法的取最小值。允许最大流速只与板间距有关,L=Vd* Fd, 当塔径增大,降液管面积增大,负荷上限增大;停留时间τ=Ht/Vd,只与板间距有关,L=Ht* Fd/ τ。当板间距增大,降液管负荷上线增加。当只增大降液管面积,液相负荷上线也将增

[1] 兰州石油机械研究所.现代塔器[M].2版.北京:中国石化出版社, 2005.

[2] 石油化学工业部石油化工规划设计院.塔的工艺计算[M].北京石油化学工业出版社,1977.

(本文文献格式:张潇月.浮阀塔的计算及设计方案优化[J].山东化工,2017,46(11):128-131.)

Calculation and Comparison of Design Scheme of Float Valve Tower

ZhangXiaoyue

(HQCEC (Guangye) Co., Ltd., Guangzhou 510655,China)

The basic requirements of Tray Column and Packed Column are summarized in the paper. The essay is a study and solutions on preliminary structure design, flow force performance check,preparing tray-load performance diagram and acquiring operating flexibility of tower according to knowledge in the textbook and other resources in the media. Based on tray tower's requirements, different kinds of design optimization of structure are proposed.

requirements of towers; calculation of Float Valve Tower; design optimization

2017-04-10

张潇月(1989—),女,甘肃兰州人,助理工程师,硕士研究生,主要研究方向为化学工程。

TQ053.5

A

1008-021X(2017)11-0128-04