常减压蒸馏装置电脱盐排水低温余热回收

关庆林,高春海

(中国化工集团山东昌邑石化有限公司,山东 昌邑 261300)

常减压蒸馏装置电脱盐排水低温余热回收

关庆林,高春海

(中国化工集团山东昌邑石化有限公司,山东 昌邑 261300)

山东昌邑石化有限公司500万t/a常减压蒸馏装置电脱盐排水系统长期存在排水温度高,冷却负荷大,冷后温度超标等“瓶颈”问题长期制约装置正常运行。通过对电脱盐排水与进料原油系统进行换热流程优化,回收电脱盐排水低温余热,达到节能、降耗、环保排放的目的。

常减压蒸馏装置;电脱盐排水;流程优化;低温余热回收

1 概述

山东昌邑石化有限公司500万t/a常减压蒸馏装置经“脱瓶颈” 扩能改造后,加工能力提高至560万t/a,电脱盐注排水量由47t/h提高至80t/h,电脱盐注排水系统采用二、三级电脱同时注水,三级回注一级,一级排水,二级单注单排形式操作,系统注入污水汽提装置净化水,为保证脱盐率达标(≤3 mg/L),电脱盐注水总量由原料处理量的8%提高至12%,注水负荷的增大导致排水冷却负荷升高,电脱盐外排污水温度升高至60℃以上,电脱盐排水外排量占公司总外排量的1/2,排水温度高一方面影响污水处理效率,另一方面可造成污水治理排放不达标,同时对污水处理单元VOCs治理增加难度,为解决这一难题,节省投资,同时避免低温热损失,与进装置分支原油进行换热,将支路原油温度加热至60℃,电脱盐排水温度降低至36℃以下。

2 电脱盐排水现状及问题

常减压装置电脱盐排水温度达60℃以上,电脱盐注水来水温度为65℃,排水流程为电脱盐一级排水与的二级注水进行换热至100℃,二级排水与三级注水进行换热至100℃,经冷却器E1027AB冷却至60℃,排放至污水处理单元。

详见图1所示。

图1 常减压装置电脱盐流程

图2 改造前电脱盐排水温度测量值

通过图2可以看出改造前期(2017年1月15日~3月15日),常减压装置电脱盐排水温度为60.12℃,与排水温度工艺指标控制36℃以下差距较大。

电脱盐排水温度高,易造成污水处理单元微生物活菌分解污水中有机物的能力下降(微生物活菌处理能力适宜温度为33℃),活菌失活,污水排放超标,VOCs有机物挥发造成环境污染。

3 常减压装置电脱盐排水温度高的原因分析

常减压装置电脱盐排水温度高,可归结为以下原因:

(1)注水水温影响:电脱盐注水为汽提净化水,来水温度为60℃,电脱盐排水与注水进行换热,一方面为排水进行降温,另一方面为电脱盐注水进行加热,注水温度高导致排水取热量降低,换热后排水温度达100℃,导致后续排水冷却器冷却负荷增大。

(2)冷却器循环水量影响:电脱盐排水冷却器循环水量不足,循环水量受循环水管网压力限制(压力为0.35MPa),循环水流速为0.55 m/s,达不到冷却器1.33 m/s的标准要求,循环水出入口温差高达11.5℃,导致冷却器冷却能力不足(见表1)。

表1 电脱盐排水冷却器E1027AB循环水运行情况

注:数据为安泰信监测公司2017年1月监测数据。

4 降低电脱盐排水温度采取的措施

低温余热回收:电脱盐排水温度经换热后温度达100℃,经核算,利旧原低温水-原油换热器E1000CD,电脱排水与进料原油进行换热,提高入初馏塔温度及换热终温,降低燃料气消耗。具体实施方案见图3。

图3 改造后电脱盐流程

电脱盐排水经二级排水-三级注水换热器E1019AB,一级排水-二级注水换热器E1020AB,两路并连后进低温水-原油换热器E1000CD进行换热,电脱盐排水冷却至50℃后,进入

E1027AB排水冷却器,冷却至36℃以下排入污水处理单元。

5 电脱盐排水低温余热回收改造后效果

5.1 改造后参数对比

表2 改造前后E1027AB冷却器出入口数据对比

通过表2可以看出,经电脱盐排水低温余热回收技术改造后,电脱盐排水入口温度降低至52℃,排水温度降低至32℃,满足≤36℃的污水排放指标要求。

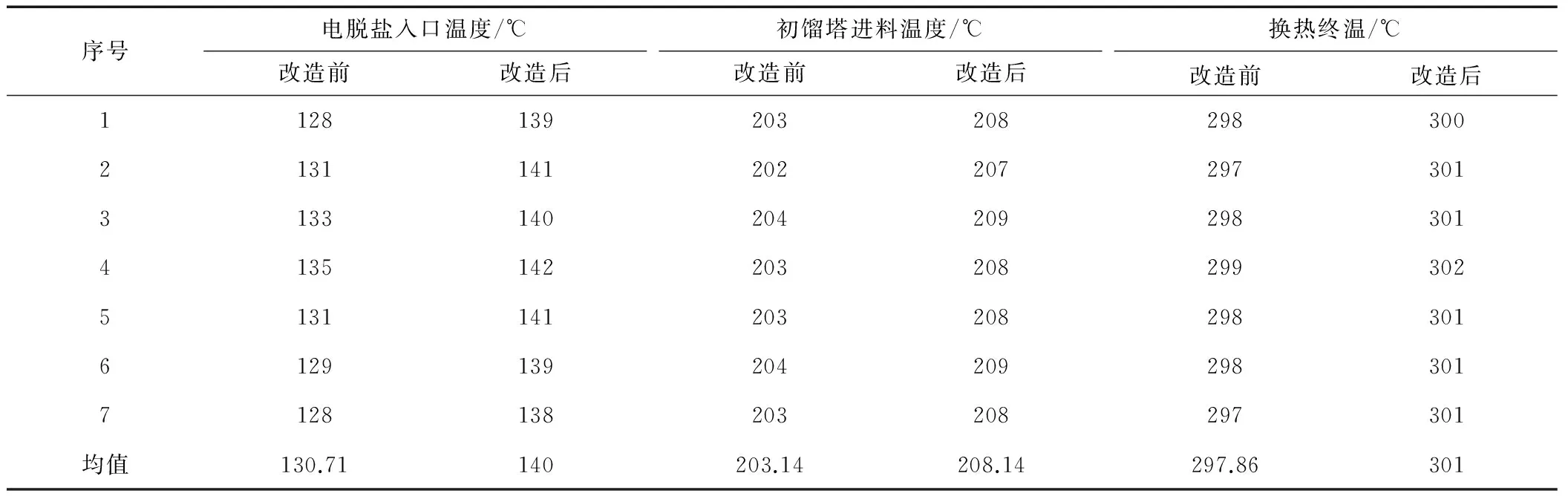

表3 原油支路换热温度变化

通过表3可以看出,经电脱盐排水与原油换热后,平均温升提高30.71℃,每小时可吸收余热21713MJ。

表4 电脱盐入口、初馏塔进料温度、换热终温改造前后对比

通过表4可以看出,电脱盐前温升9.29℃,进初馏塔温升5℃,换热终温温升3.14℃。

表5 E1027AB循环水循环量改造前后对比

改造后电脱盐排水冷却器冷却负荷降低,冷却器循环水出口阀开度由100%关小至30%,通过检测E1027AB循环水循环量减少297t/h 。

5.2 改造后经济效益核算

电脱盐排水温度由98.14℃降低至52.29℃,温降45.85℃,低温热按照设计规范60℃以下不做计算,按照温降38.14℃计算,电脱盐排水热值计算为80 t/h×4.2×103J/(kg℃)×38.14℃=12815 MJ/h,单位能耗为12815MJ/h÷41.868 MJ/t =306.08t/h,加工处理量按照680t/h计算,吨油单耗为306.08 t/h÷680t/h =0.45 kg标油/t。

电脱盐排水冷却负荷降低,节省循环水使用量297t/h,按照原油加工处理量680 t/h,循环水吨油系数0.1 kg标油计算,297×0.1÷680=0.04 kg标油/t。

按每加工一吨原油节省2元费用,年加工时数为8400 h计算,单位综合能耗年节省费用为0.49kg标油/t×2元×680t/h×8400h=559.78万元。

6 结论

通过对电脱盐排水低温余热回收利用,回收低温余热12815MJ,节约循环水消耗297t/h,提高原油进装置温度30.71℃,电脱盐排水温度降低至36℃以下,并有一定调节余量,完全满足污水处理排放要求,对提高污水处理效率,VOCs废气治理回收提供有利条件,同时为同类装置排水改造、低温余热回收、节能降耗提供有利依据。

(本文文献格式:关庆林,高春海 .常减压蒸馏装置电脱盐排水低温余热回收[J].山东化工,2017,46(13):176-178.)

2017-05-04

关庆林(1985—),本科,学士,国家注册安全工程师,高级技工,从事500万吨常减压装置工艺管理工作。

TQ052

B

1008-021X(2017)13-0176-03