自提升型跨越架标准节起吊装置设计及应用

阎 萌,孙章领,张湘潭,罗本壁,吴昊亭

(1.河北省送变电公司,石家庄 050051;2.国家电网公司交流建设分公司,北京 100005)

自提升型跨越架标准节起吊装置设计及应用

阎 萌1,孙章领1,张湘潭1,罗本壁2,吴昊亭2

(1.河北省送变电公司,石家庄 050051;2.国家电网公司交流建设分公司,北京 100005)

特高压输电线路建设中组合格构式跨越架的组装中需要一种轻型化的起吊装置,为满足该需求,提出一种自提升型跨越架标准节起吊装置,该装置以钢管为主体,通过头部旋转帽对格构架的标准节进行起吊,并通过便携式牵引葫芦进行自提升,经过现场反馈,装置存在质量较大以及卡具安装不方便的问题,通过改变主体材质以减轻其质量,同时对其中的卡具进行改进,方便操作人员安装。

特高压输电线路;跨越架;起吊;自提升

特高压输电线路建设中经常需要跨越高速铁路、电气化铁路和重要电力线路[1-5]。其中的组合格构式跨越架,是由标准节六通连接件组装而成,标准节及组装成型的架体见图1所示。当遇有山区、河网等特殊地形或铁路管理部门有特殊要求,而不具备起重机吊装作业条件时[4],需要一种轻型化的起吊装置对跨越架进行组装。为满足这种需求,研发出一种自提升型跨越架标准节起吊装置。

1 需求分析

跨越架使用的标准节为角钢钢板焊接而成的空间桁架,其规格以截面尺寸划分。在该跨越架立柱的主要规格有500 mm、600 mm、800 mm、900 mm、1 000 mm,其中500 mm、600 mm、800 mm规格多用作横梁,而作为立柱的是800 mm及以上规格。其相应规格长度及质量见表1。在吊装中立柱时为单节吊装,吊装横梁时同时使用2个起吊装置整体吊装。在横梁最长值12 m时,由4个800 mm×3 m标准节组装时最重,质量为896 kg。考虑到不平衡载荷系数k1=1.1以及动载荷系数k2=1.1,以及吊装设备的整体安全系数1.4,单个起吊装置的载荷应大于759 kg。

图1 组合格构式跨越架及其标准节示意图

表1 不同规格标准节质量表

长度500mm600mm800mm900mm1000mm2m84kg100kg149kg194kg240kg3m126kg150kg224kgN/AN/A4m168kg200kgN/AN/AN/A

2 装置设计

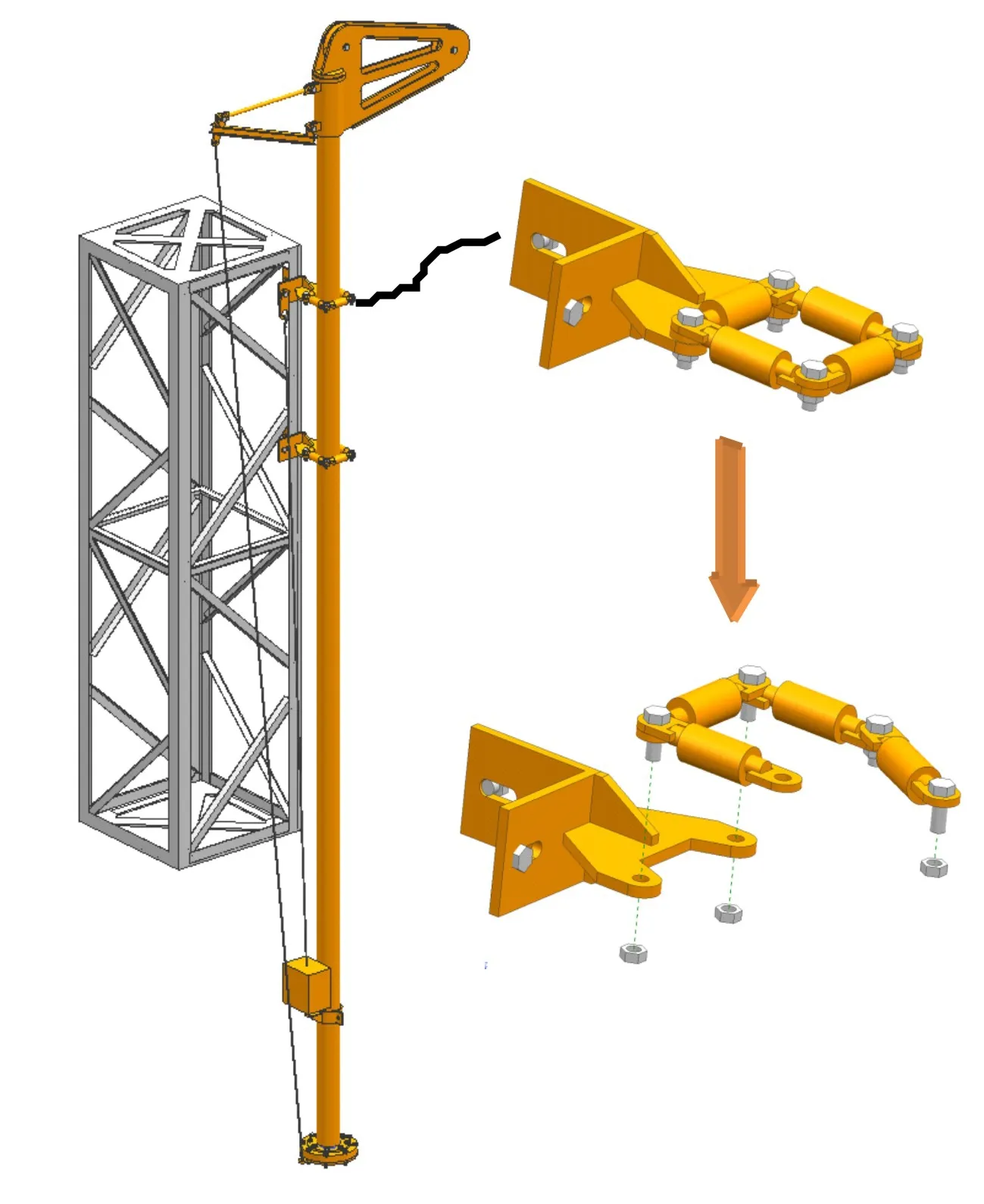

装置的设计思路为:使用1根较长的无缝钢管作为起吊装置主体,将无缝管的根部通过卡具固定在已经组立的标准节上,然后在其顶端设置一可绕无缝管旋转的起吊横臂。考虑到起吊抱杆节的最大高度为4 m,固定端长度为 1 m,因此主体高度设计为5.5 m。起吊横臂长度应以最大的1 000 mm截面标准节进行设计,1 000 mm标准节的半对角线长为707 mm,加上抱杆主体的半径60 mm,起吊横臂长度应大于767 mm。为保持起吊物与杆体的间隙,将此参数设定为850 mm,即荷载力臂为850 mm,同时已知起吊装置的荷载为800 kg,可由此确定主杆的截面尺寸,经计算,主杆可使用φ121 mm×7 mm热轧无缝管钢管为主体。起吊装置总体设计如图2所示。起吊装置的钢管上按装可在钢管上自由转动的旋转帽,在其上装有起吊钢轮和转向钢轮,下端负有重物的钢丝绳通过起吊钢轮引至转向钢轮,在转向后穿入旋转帽和钢管,从钢管下部穿出引出至牵引绞磨。

图2 提升装置总体设计

装置的固定卡具设计为一端为角钢卡具,另一端为圆管抱箍。为方便装拆,将圆管抱箍部分设计为2个半圆管的形式。同时,如图3所示,由于起吊装置在起吊过程中径向支反力方向随着旋转帽的方向改变,变化范围如图所示,当受力方向为图3中箭头位置时,将在圆箍和卡具连接处产生较大弯矩,而此处该方向的抗弯截面模量较小,因此在卡具和半圆箍上增加连接耳(图中红色部分),使该处截面变为C型截面,以提高其抗弯截面模量。

图3 固定卡具设计

起吊装置自提升功能的实现是依靠其底部的电动葫芦。图4为自提升过程示意图。在自提升过程前,先安装上下提升腰环至已经组立的抱杆上,并保持其间距大于800 mm。安装电动葫芦于装置的底部,并将电动葫芦的牵引挂钩挂于上提升腰环的挂孔内,之后将电动葫芦的固定挂钩挂于提升装置下部提升抱箍的吊环螺丝上,之后调整就位提升抱箍上的吊环螺丝,完成后,收紧电动葫芦的钢丝绳,使其承受装置自提升部分的质量,在此之后,拆卸固定卡具。在固定卡具拆卸完成后,通过电动葫芦对钢丝绳的收紧,提升起吊装置就位。在起吊装置就位后,安装固定卡具,在固定卡具上紧后拆除上提升腰环、下提升腰环和电动葫芦。此时可继续进行起吊作业。其中,起吊装置自提升部分质量为150 kg,最大提升距离为4.5 m,电动葫芦选择额定载荷500 kg,绳长6 m的ATQ-04型号。

图4 装置自提升示意

3 装置改进

经过现场使用反应,起吊装置有以下问题:首先由于自提升部分自重较大,不方便使用;其次固定卡具和提升腰环的安装过于繁琐。

针对自重较大的问题,采取将装置的自提升部分(即旋转帽部分以及主杆)改变材料的方式减重,将热轧钢板(管)改为铝合金板(管)。对改换材料后的装置进行校核。受力示意见图5。

图5 受力示意图及弯矩图

最大弯矩

M=P×L=8 000 N×850 mm=6 800 000 N·mm

抗弯截面模量

最大弯曲应力

铝合金杆压杆稳定计算(外径121 mm,壁厚7 mm)

因此采用用欧拉公式计算

轴向力带来的应力

将模型导入ABAQUS有限元软件进行分析,采用C3D10(10节点二次四面体单元10-node quadratic tetrahedron)划分网格,在旋转帽处的螺栓孔处施加平行于z轴的-8 000 N集中力荷载,限制固定卡具处主杆的全部自由度。计算出Von Mises应力云图如图6所示(截取抱杆头部),类似的,可以得到,受力最大处在旋转帽根部的主杆外缘处,此处应力为126.9 MPa。因此,如将主杆更换为铝合金,则不能满足压杆稳定校核[6]。

图6 Von Mises应力云图(截取端部)

通过上述计算可以发现,装置的主要应力由弯曲引起(其产生的应力约为100 MPa),其轴向压力产生的应力(仅为3.2 MPa)非常小。为减小主杆的应力,在装置的起吊侧的对侧设置了平衡该力矩的预应力杆,其力臂与起吊侧等长,其中结构为圆型截面的上拉杆以及H型截面的下压杆,如图7所示。通过该力臂平衡起吊装置杆体所受的弯矩,适当调整预紧杆使主杆只受轴向压力,此时弯矩消除,轴向力增大为原来的2倍,增大至6.4 MPa,但仍远小于临界应力13.6 MPa。

图7 力矩平衡装置

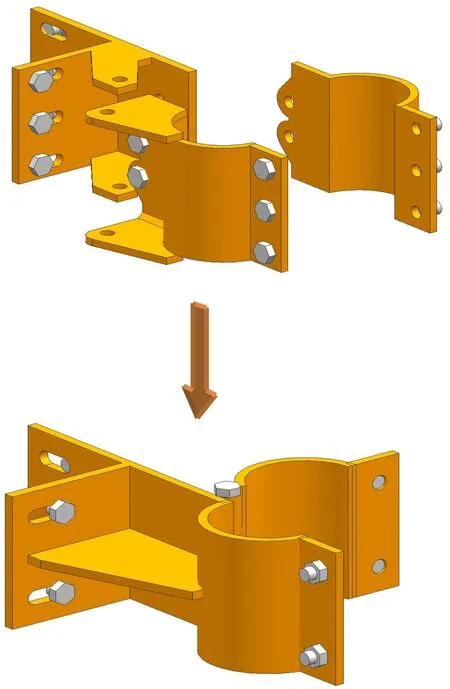

新增拉线上端固定于旋转帽,下端点应在固定起吊装置根部,此受力点应可绕主杆转动,同时考虑到其固定位置,此处结构将受倾覆力矩,而普通的滚动体轴承必须成对使用才能承载倾覆力矩,为保持结构简洁,并减小质量,在此处选择安装四点接触回转支撑。此时主杆及旋转帽均可采用铝合金材料。装置自提升部分的质量将由原来的150 kg降低为80 kg,总重由190 kg降低为120 kg。 同时,原设计在使用中,发现其固定卡具的安装就位困难。为简化固定卡具的安装就位,将抱杆的固定卡具从原来的分体式设计改为一体式设计,并减少一组固定螺丝,改进前后如图8所示。改进后,在固定卡具操作中,由安装13条螺丝,变为安装6条螺丝。同时,卡具的开启形式改为了合页式,在安装过程中抱杆主体更容易对中,方便使用人员的操作。

图8 固定卡具改进

针对自提升过程中腰环安装就位困难的问题,如图9所示将原设计中的上提升腰环与下提升腰环的不同形式改为统一形式。在提升过程中,只打开和拆除辊子部分,腰环与抱杆主材连接的部分在使用完后不拆除,在抱杆下降的过程中可以继续使用腰环与抱杆主材连接部分。

4 结束语

自提升起吊装置可以满足特高压输电线路建设中组合格构式跨越架的组装需求。在场地限制,难以使用吊车等大型起吊设备时,可以使用本装置作为替代。通过现场使用反馈,对装置的结构进行改进,优化其受力形式,以此将原有以热轧钢板(管)为主的材质改为铝合金材质,极大的减轻了自提升部分的质量,使该装置在施工现场的使用更加方便。同时,对其固定卡具和提升腰环的机构进行改进和优化,减少操作人员的工作量,缩短起吊-提升循环工步,提高本装置在实际应用中的效率。

图9 提升腰环改进

[1] 李 翔,赵全文,刘文勋. 1 000 kV特高压交流大跨越线路设计[J].高压电技术,2010,36(1):265-269.

[2] 胡守松,李 健,马 凌. ±1 100 kV特高压直流输电线路对地及交叉跨越距离[J].电力建设,2012,33(10):25-28.

[3] 沈 洋,赵增林.特高压交流输电线路跨越高速公路施工安全技术研究[J].公路交通科技,2014(5):332-335.

[4] 李百根.特高压直流输电线路交叉跨越施工方法 [J]. 广东科技,2014,6:49-50.

[5] 尹俊松.±800 kV特高压直流输电线路跨越高铁架线施工技术[J].低碳世界,2016(5):18-19.

[6] 刘鸿文.材料力学[M].北京:高等教育出版社,2004.

本文责任编辑:齐胜涛

Design and Application of Self-lifting Device for Standard Block Hoisting in Crossing Frame Assemble

Yan Meng1,Sun Zhangling1,Zhang Xiangtan1,Luo Benbi2,Wu Haoting2

(1.Hebei Electric Power Transmission and Transformation Company,Shijiazhuang 050051,China; 2.State Grid Electric Power Corporation AC Power Line Construction Branch,Beijing 100005, China)

In ultra-high voltage power line construction, the crossings quantity with express ways, railways and other power lines kept growing,in those crossings,assembly lattice frame need to be built. In this process, a light weight hoisting device is need. Therefore,we develop a type of self-lifting hoisting device for this occasion. Main body of this device is a hot-rolled steel tube, then, hoisting the lattice standard block is by the rotating head. The self-lifting function is achieved by portable winch. With the feedback from the field, we reduced the self-lifting mass of this device by changing the hot-rolled steel tube to aluminum alloy tube, we also modified the jig, to make the device more handy and compact.

ultra-high voltage power line;crossing frame;hoisting;self-lifting

TM754

:B

:1001-9898(2017)04-0046-04

2017-03-09

阎 萌(1989-),男,工程师,主要从事输电线路相关技术工作。