GE水煤浆气化渣水工段运行问题探讨

雷国华,刘 佳

(神华包头煤化工责任有限公司,内蒙古 包头 014010)

GE水煤浆气化渣水工段运行问题探讨

雷国华,刘 佳

(神华包头煤化工责任有限公司,内蒙古包头014010)

文章针对GE水煤浆气化渣水工段的实际运行情况,对出现的问题进行讨论分析,通过技改,达到稳定运行。

除氧器;三通;真闪;脱氨塔

神华包头煤化工气化装置采用GE水煤浆加压气化技术,以煤和氧气为主要原料,在6.5Mpa(G)压力下进行部分氧化反应,生成CO,H2,CO2为主要成分的粗煤气,经增湿,降温,除尘后,送至下游装置进行净化处理,同时将系统产生的黑水送至闪蒸,沉降系统,达到回收热量以及回水再生,循环使用的目的,产生的粗渣以及细渣送出界区外。该工艺的气化反应温度在1300~1400℃,反应压力从2.7~8.7Mpa,日投煤量从500~3000t不等。水煤浆气化工艺的特质,决定该类装置高温,高压,易燃,易爆,工艺流程长,操作难度大等特点。

1 渣水工段出现的问题分析

渣水处理工段分为闪蒸系统,黑水处理系统,除氧器系统以及絮凝剂、分散剂系统。装置自2010年5月投料以来,运行已近7年,在经历多次技改后,运行趋于平稳,以下对本工段常出现问题做出总结。

(1) 本工段除氧器为两台,为全装置提供高压灰水,是气化装置的核心设备,其作用是为了防止溶解氧气的水进入洗涤塔系统腐蚀管道,设备。开车以来,因为低压灰水含固量较高,设备结构不合理,致使除氧头旋膜管堵塞,填料、再沸腾管的表面和内部结垢严重,高压灰水泵入口时常有大量垢片,导致入口过滤器堵塞,泵无法正常运行,引起洗涤塔补水不足,系统水循环量小,加速结垢;灰水和蒸汽换热效果差,水温达不到饱和温度,氧气不能彻底析出,严重影响气化系统运行。

(2)渣水工段从开车初期就遇到各种磨损泄漏问题,严重时导致系统停车处理,其易磨易损部位主要集中在大小角阀阀后短节及三通,低闪至真闪阀后短节、三通及32寸管箱等。

(3) 由于现污水处理场原设计进水水质为COD≤600mg/L;NH4-N≤200mg/L;而在神华包头煤制烯烃项目投产试运行过程中实际排水水质为COD约1000mg/L;NH4-N约350mg/L,较原设计进水水质指标恶劣,导致污水处理装置无法处理,要求气化装置大量减少外排废水,加速了气化系统结垢,严重威胁装置的安全、稳定生产。

(4) 闪蒸系统分为高压闪蒸,低压闪蒸,第一真空闪蒸和第二真空闪蒸。其原理是通过液体随着压力的降低沸点也随之降低,水再沸腾回收热量,溶质在水中的溶解度下降,将溶解于水中的大部分酸性气体闪蒸出来。真闪作为最后两级,对于降低水温,闪蒸酸性气体尤为重要。真闪设计负压为上塔-0.07MPa,下塔-0.09MPa(操作值-0.080至-0.083MPa,即满足工艺要求水温45℃),在实际使用过程中由于负压变差水温最高至55℃,不仅影响系统热平衡,加速结垢甚至会使污水处理细菌活性下降。

2 解决方法及整改措施

2.1 除氧器改造

(1)除氧器氧头结构不合理,之前为焊接式,技改后变为法兰式连接,将原水室旋膜装置内部布管和上下管板焊接在一起,改为可拆卸式便于彻底清洗;

(2)由于填料拉西环比表面积大,易结垢影响灰水进量因此将其改为淋水篦子板,不仅提高换热效率,减小灰水阻力而且能够防止因水汽偏流设备震动大;

(3)进入除氧器的低闪气量较大,蒸汽无法全部回收造成除氧器憋压,随着生产符合提高,灰水系统循环量大,这一现象更加明显。因此在除氧头安全阀前增配放空管线,在低闪气进入除氧器总管之前新配一条泄压管线,以减轻除氧系统压力。

(4)在除氧器底部和两台除氧器平衡管增设至高压灰水泵入口备用管道,为定期清洗维修提供便利。

(5)2013年增设一台新除氧器后,装置每6000小时进行切换清洗维修,增加使用周期。

(6)操作中进入除氧器的低压灰水须优先进入氧头,非工艺原因(补水不足)禁止打开进入箱体阀门,且控制好低闪压力,除氧器压力。

2.2 管道磨损改造

大角阀阀后短节及三通采用的是以水抗水原理,用三通内的水抵抗后来的水的冲击,三通处压力从6.0MPa降至1.5MPa左右,到高压闪蒸罐内降至0.9MPa,现在实际操作压力为0.7~0.8MPa之间,压力太高闪蒸效果不好,压力太低设备冲刷,磨损严重。磨损的原因基本上都是因黑水中含固体颗粒,且压差较大造成的,也有可能是在大角阀阀后,高温黑水因降压迅速闪蒸,产生气泡,在三通附近产生汽蚀现象,对管道的冲刷,损伤较为严重。现在我厂的改造是在三通处加一个铁盒,铁盒内灌入混凝土,起到保护作用;由于易冲蚀部位原始设计均为10mm左右的普通碳钢材料,现将这些部位改为20~30mm,材质改为16Mn 管材;小角阀和大角阀的基本原理相同,也采取了同样的改造措施。现在大小角阀后三通泄露的次数明显降低;低闪至真闪阀后短节、三通及32寸管箱也是因为降压冲刷磨损管件的,采取的改造是在阀后短节内衬一层耐磨钢板,三通改粗,加一小段缓冲,也是以水抗水的形式,而32寸管箱内衬一块耐磨缓冲钢板,这几项改造都得到了很好的效果,现在磨漏次数大幅度减少。对于其他磨损部位,如高闪至低闪弯头,沉降槽给料泵阀组出口弯头等,也改为三通式,不仅防止冲蚀,还易于清洗,保证渣水工段的稳定运行。

2.3 外排水水质改造

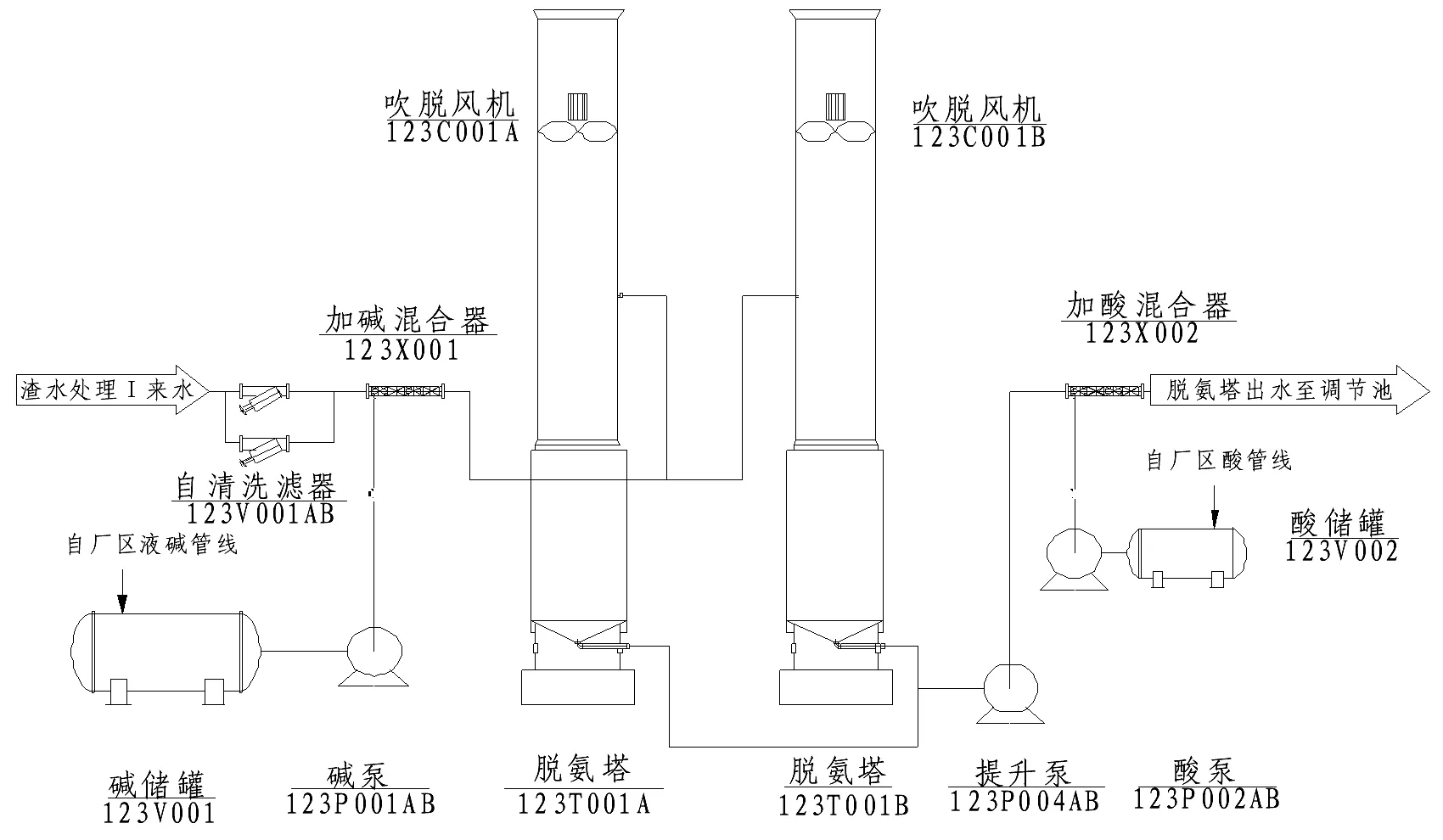

增设脱氨塔装置,如图1所示,以降低外排废水氨氮,增加污水处理装置的接收水量,来保证气化装置的外排废水量,从而解决气化装置管道设备结垢严重这一难题。

脱氨塔工艺流程:气化装置渣水处理单元外排低压灰水先进入自清洗过滤器(123V001AB)去除煤渣等物质后进入加碱混合器(123X001)。在碱混合器(123X001) 中与来自碱液槽(123V001)的32%氢氧化钠溶液混合,将低压灰水的PH值调节至10.5~11。

图1 脱氨塔流程简图

整合后的低压灰水直接进入脱氨塔(123T001A/B) 顶部,经过分布器向下流动。在吹脱风机(123C001A/B)的作用下,空气从塔底向上流动,逐级经过向四层填料与低压灰水进行逆流接触。在气液逆流接触过程中,水中溶解的游离氨穿过气液界面,转移至气相中,脱除氨氮的灰水从塔底排出,富含氨氮的空气由塔顶放空管放空,经过空气吹脱后的低压灰水氨氮降低至170mg/L以下,经脱氨塔底部提升泵(123P004A/B)提压后进入加酸混合器(123X002),在酸混合器中低压灰水与来自酸储罐(123V002)的98%浓硫酸混合,将PH值降至6~8。调整PH值后的灰水进入渣水一区废水冷却器降温后通过调节阀(123FV008)的流量控制送入污水场调节池。

使用效果:项目投用后,气化外排废水的氨氮由原来的330mg/L,降低到220 mg/L左右。增大了废水处理装置的接收能力,使气化的外排废水量由200t/h增加到230t/h。极大程度的缓解了气化装置内的系统结垢情况。自脱氨塔投运后,气化装置再未因系统结垢管线堵导致系统减负荷停车,气化装置在保证系统废水外排的情况下稳定满负荷运转。

2.4 真空闪蒸系统改造

(1)自2015年下半年将真空抽引冷凝器内部列管更换为不锈钢材质,以应对管道腐蚀。由于运行多年,管道、换热器等磨损泄漏严重,单炉停车后对真闪冷凝换热器查漏堵管,易磨损部位如真闪上下塔连通管线等进行加厚;

(2)第一真空闪蒸分离器气相与真空泵连接方式设计不合理,呈U字形,现改为直管,防止积液,并缩短了管线距离;

(3)由于抽引器蒸汽过大,气体不易冷凝,增加了真空泵负荷,因此控制蒸汽使用量;

(4)为降低系统水温,将沉降槽保温全部去除;加强停车检修后闪蒸罐的气密工作。

3 渣水工段其它技改技措

3.1 沉降槽

沉降槽进出口增加连通管线,检修时便于切换;沉降槽搅拌器无远传电流显示,不能及时发现搅拌器的运行情况而容易导致搅拌器损坏,为了避免类似事故频繁发生,将沉降槽搅拌器电流指示引至DCS系统,便于随时观察,及时处理突发事件,保证搅拌器的稳定运行。

3.2 渣水框架地沟

在渣水一框架和渣水二框架内增设收集液池和液下泵,将渣水地沟内的积水送至1#,2#,3#沉降槽,以解决框架地沟堵塞难题,框架内的环境卫生也将大幅调高。

3.3 密封水冷却器

1.75MPa、104℃锅炉水作为高压灰水泵密封水:温度高,易导致机封O型圈老化使机封泄漏,因此增设冷却器,将1.75MPa、104℃锅炉水温度降至40℃,达到延长机封使用周期的目的。

4 结论

气化装置渣水工段自投料以来,问题不断,经过技改逐步解决了除氧器运行稳定性,阀门管线磨损,外排水质提高,系统水温高等一系列问题,保证了装置的稳定运行。

[1] 冯 超.GE水煤浆气化装置除氧器的技术改造[J].内蒙古石油化工,2015(6),94-96.

(本文文献格式:雷国华,刘佳.GE水煤浆气化渣水工段运行问题探讨[J].山东化工,2017,46(16):145-146.)

TQ545

:B

:1008-021X(2017)16-0145-02

2017-06-02

雷国华(1987—),大学本科,助理工程师,从事水煤浆气化工作。