综采工作面刮板输送机优化设计关键技术研究

于聚旺

(河南大有能源股份有限公司机电设备租赁站,河南省义马市,472300)

★ 煤炭科技·机电与信息化 ★

综采工作面刮板输送机优化设计关键技术研究

于聚旺

(河南大有能源股份有限公司机电设备租赁站,河南省义马市,472300)

针对切眼较长综采工作面刮板输送机出现的运力不足和启动困难等问题,分析了刮板输送机受力情况以及刮板输送机平直段和弯曲段的负载情况,并对紧链力造成的刮板与中部槽之间的侧向摩擦力进行了深入探讨,详细阐述了利用多种群遗传算法优化刮板输送机弯曲段溜槽数,使弯曲段相邻溜槽间转角由之前的1°改为40′。实际应用表明,优化后的刮板输送机在不改变溜槽宽度的前提下不仅提高了运输能力,而且在设备投入、掘进成本、耗电量以及设备故障率等方面的经济效益明显。

综采工作面 刮板输送机 优化设计 多种群遗传算法

AbstractAiming at the insufficient transport capacity and difficult start of scraper conveyer in full-mechanized working face with longer open-off cut, stress condition of the scraper conveyer and loading condition of its straight section and curve section were analyzed, and the side friction between scraper and middle trough caused by chain-stretching force was discussed deeply, chute number at curve section of scraper conveyer was optimized by using multi-population genetic algorithm, and the rotation angle of curve section between adjacent chute adopted 40′ instead of 1°. The practical application showed that optimized scraper conveyer with fixed chute width not only improved transportation capability, but also achieved good economic benefits in terms of equipment invest, tunneling cost, power consumption and equipment failure rate.

Keywordsfully mechanized working face, scarper conveyor, optimization design, multiple population genetic algorithm

1 21220综采工作面概况

河南大有能源股份有限公司常村矿(以下简称常村矿)21220综采工作面位于21采区三条下山西翼,为自上而下第10个综采工作面,上部为已采毕的21200综采工作面,下部为未开掘的21240综采工作面,西部与跃进井田相邻。工作面可采走向长为689 m,倾斜长为268 m、面积为229810 m2、可采储量约为295万t,下巷和切眼局部地段煤层节理发育,易片帮和冒顶。煤层老顶上部有厚度为690 m左右的砂砾岩层,在回采中将产生该层垮落,易引起冲击地压。煤层切眼剩余区段长度为270 m,设计阶段确定2个综采工作面,如果布置2个综采工作面(平均每个综采工作面切眼长为135 m),则相对切眼较短,需要掘进至少3条巷道(采用沿空留巷技术),掘进成本较高,且在掘进及回采时增加了作业人员数量,安全性也大大降低。因此,为了减少巷道万吨掘进率、降低巷道掘进成本投入、提高煤炭回采率、降低冲击地压区域综采工作面作业人员数量以及提高作业的安全性,经过多方研究确定将该区段设计为1个切眼长为270 m的综采工作面,这对运输设备的性能提出了较高的要求。

常村矿21220综采工作面采用放顶煤工艺,是河南大有能源股份有限公司目前第1个切眼长度为270 m的综采工作面,根据正常设备选型要求,综采工作面长度为270 m时选用的刮板输送机中部槽内槽宽应该在1 m以上,刮板输送机总装机功率在1000 kW以上,与刮板输送机专业生产厂家沟通后,厂家建议使用SGZ1000/1400或SGZ1000/1050型前后部刮板输送机。如果按照厂家建议进行选型,则与刮板机配套的液压支架和采煤机型号都相应加大,这将造成设备成本投入大大增加,同样造成备件和配件投入大大增加。因此,河南大有能源股份有限公司相关领导经过多次技术论证,确定常村矿21220综采工作面采用SGZ800/800型窄槽宽刮板输送机作为工作面运输设备,但现有的SGZ800/800型刮板输送机不能满足使用要求,主要存在的问题为:一是刮板输送机运力不足,功率配置不能满足综采工作面输送量要求;二是刮板输送机运行阻力较大,效率较低;三是刮板输送机启动困难,易压溜;四是刮板输送机运行冲击明显,易导致断链,链条使用寿命降低;五是刮板输送机电机、减速器处于过载运行状态,运行温度较高,故障率较高,使用寿命降低。

以上问题的影响可能会带来的后果为:一是刮板输送机不能正常运转,频繁停机保护,不能正常开采;二是减速器、电机因频繁过载而损坏;三是链条、刮板等备件消耗量大;四是影响企业的经济效益。为了解决以上问题,本文将对冲击地压矿井厚煤层综采放顶煤超长工作面窄槽宽刮板输送机研究与应用进行深入研究,探讨一条有效的解决路径。

2 刮板输送机受力分析

为了保证选型设备能够正常使用,综采工作面刮板输送机的空载功率消耗约占总功率的30%,刮板输送机在工作中应克服的阻力为:一是货载和刮板链在重载段上的移动阻力;二是倾斜运输时货载的自重分力;三是刮板链在回空段上的移动阻力;四是刮板链绕过机头和机尾链轮与链条的弯曲阻力;五是传动装置的阻力;六是水平弯曲段刮板产生的侧向摩擦力。

分析以上阻力发现,刮板输送机的功率消耗主要用于货载和刮板链运行阻力的克服,刮板输送机的可弯曲性造成附加阻力增大,在此根据刮板输送机结构对其分别进行分析。设刮板链在溜槽中移动阻力系数为f1,货载在溜槽中移动阻力系数为W′,刮板链重为q0,货载重为q,铺设倾斜角度为β,铺设长度为L,刮板链与溜槽摩擦系数由摩擦副材料及滑动表面状况确定, 货载与溜槽的摩擦系数同样取决于溜槽表面光洁度、硬度和货载的性质,则刮板输送机平直重载段的运行阻力F1p见式(1):

F1p=(qW′+q0f1)Lcosβ±(q+q0)Lsinβ

(1)

式中:F1p——平直重载段的运行阻力,N;

q——货载重,kg/m;

W′——货载在溜槽中移动阻力系数;

q0——刮板链重,kg/m;

f1——刮板链在溜槽中移动阻力系数;

L——铺设长度,m;

β——铺设倾斜角度,(°)。

平直空载段的运行阻力F1n见式(2):

F1n=q0L(f1cosβ∓sinβ)

(2)

式中:F1n——平直空载段的运行阻力,N;

q0——刮板链重,kg/m;

L——铺设长度,m;

f1——刮板链在溜槽中移动阻力系数;

β——铺设倾斜角度,(°)。

在式(1)和式(2)中,“+”和“-”号确定原则为:当刮板链和货载沿刮板输送机运行方向分力与移动阻力方向相同取“+”号,相反取“-”号。

当可弯曲刮板输送机工作时,水平面上会有弯曲。刮板输送机在水平面上的弯曲状态示意图如图1所示。

图1 刮板输送机在水平面上的弯曲状态示意图

由图1可以看出,随着综采工作面采煤机前进截割煤壁,其后面的刮板输送机溜槽在支架推力作用下推向煤壁的截深为a,刮板输送机在水平面上形成了水平弯曲,这时刮板与槽帮产生了附加摩擦阻力。装煤点可近似看做在弯曲处,距机头的距离为L1,弯曲段对刮板输送机长度L影响不计,则刮板输送机水平弯曲重载段的运行阻力F2p见式(3):

式中:F2p——水平弯曲重载段的运行阻力,N;

q0——刮板链重,kg/m;

L——铺设长度,m;

f1——刮板链在溜槽中移动阻力系数;

β——铺设倾斜角度,(°)。

q——货载重,kg/m;

L1——距机头的距离,m;

W′——货载在溜槽中移动阻力系数;

f——刮板链与链轮之间的摩擦系数;

S3——刮板输送机在机尾的张力,N;

α′——刮板输送机相邻槽间转角,(°)。

弯曲空载段的运行阻力F2n见式(4):

(4)

式中:F2n——弯曲空载段的运行阻力,N;

q0——刮板链重,kg/m;

L——铺设长度,m;

f1——刮板链在溜槽中移动阻力系数;

β——铺设倾斜角度,(°)。

f——刮板链与链轮之间的摩擦系数;

L1——距机头的距离,m;

S1——刮板输送机在机头的张力,N;

α′——刮板输送机相邻槽间转角,(°)。

刮板输送机在水平面上的弯曲段会形成弯曲角度,刮板输送机弯曲部分示意图如图2所示。

图2 刮板输送机弯曲部分示意图

弯曲段半径R可由式(5)计算得出:

(5)

式中:R——弯曲段半径,m;

l——每节刮板长度,m;

α′——刮板输送机相邻槽间转角,(°)。

弯曲段长度Lkp可由式(6)计算得出:

(6)

式中:Lkp——弯曲段长度,m;

a——截深,m;

R——弯曲段半径,m。

弯曲段扇形中心角α可由式(7)计算得出:

(7)

式中:α——弯曲段扇形中心角,(°);

Lkp——弯曲段长度,m;

a——截深,m。

弯曲段溜槽数n可由式(8)计算得出:

(8)

式中:n——弯曲段溜槽数;

R——弯曲段半径,m;

α——弯曲段扇形中心角,(°)。

由式(1)~式(4)对比分析可知,当刮板输送机处于水平弯曲时产生的阻力Fwp最大,见式(9):

Fwq=F2p+F2n

(9)

式中:Fwq——水平弯曲最大阻力,N;

F2p——弯曲重载段的运行阻力,N;

F2n——弯曲空载段的运行阻力,N。

由式(8)可知,在外界工况不变的情况下,刮板输送机相邻槽间转角α′越大,则刮板输送机在水平弯曲段产生的阻力越大,同时弯曲段长度越短,所需的溜槽数越少;若刮板输送机相邻槽间转角α′越小,则刮板输送机在水平弯曲段产生的阻力越小,同时弯曲段长度越长,所需的溜槽数越多。

此外,为了使刮板输送机正常运行,必须给刮板链提供合适的紧链力,来保证刮板链与链轮的有效啮合。设张紧装置提供的紧链力为Fzj,则紧链力在弯曲段产生的转矩Tzj见式(10):

Tzj=Fzj·a

(10)

式中:Tzj——紧链力在弯曲段产生的转矩,N·m;

Fzj——紧链力,N;

a——截深,m。

紧链力根据刮板输送机受力情况确定,在其他条件相同的情况下,刮板输送机相邻槽间转角α′越大,则需要的紧链力越大,反之则越小。为了使刮板输送机稳定运行,刮板输送机中部槽会给刮板提供相应的反作用力,产生与紧链转矩大小相等、方向相反的转矩,紧链力对弯曲段的作用示意图如图3所示。

图3 紧链力对弯曲段的作用示意图

由于紧链力的作用,刮板与刮板输送机中部槽产生的侧向摩擦力Fcx见式(11):

(11)

式中:Fcx——侧向摩擦力,N;

n——弯曲段溜槽数;

Fi——第i节中部槽对刮板产生的反作用力,N;

r——为刮板与中部槽侧向摩擦系数。

由式(11)可以看出,随着α′的减小,紧链力减小,侧向摩擦力也减小。此外,α′的减小会使弯曲段长度变长,进一步分散侧向摩擦力。

综合式(1)、式(2)、式(9)和式(11),刮板输送机的总负载力F由平直重载段负载、平直轻载段负载、弯曲重载段负载、弯曲轻载段负载以及弯曲段侧向摩擦力构成,见式(12):

F=F1p+F1n+F2p+F2n+Fcx

(12)

式中:F——刮板输送机总负载力,N;

F1p——平直重载段的运行阻力,N;

F1n——平直空载段的运行阻力,N;

F2p——弯曲重载段的运行阻力,N;

F2n——弯曲空载段的运行阻力,N;

Fcx——侧向摩擦力,N。

通过上述分析可知,在负载情况及摩擦系数确定的条件下,刮板输送机相邻槽间转角α′是影响刮板输送机负载的关键因素,选择合适的相邻槽间转角是降低刮板输送机负载和减小磨损的关键因素。

3 基于多种群遗传算法的刮板输送机弯曲段溜槽数优化

为了使刮板输送机的总负载力F最小,本文采用多种群遗传算法对相邻槽间转角α′进行优化。遗传算法(Genetic Algorithm)是根据达尔文生物进化理论中的基因遗传和自然选择为模型的一种智能算法,能够通过模拟生物在自然环境中进化过程寻求最优解的方法。遗传算法的计算过程包括种群初始化、适应度计算、选择操作及变异操作。适应度函数是根据遗传进化目标而编写的个体适应度函数,通过适应度函数的计算,为遗传过程中个体的选择提供依据。

选择操作是从上一代群体里选择一定数量的个体进入到新群体中,每个个体被选中的概率跟个体的适应度值有关,适应度值越好,证明该个体具有更好的遗传优势,被选中遗传到下一代的几率更大。遗传算法选择操作有锦标赛法、轮盘赌法等,本文选择轮盘赌法,每个个体i的选择概率pi见式(13):

(13)

式中:pi——第i个个体被选择的概率;

fi——第i个个体的适应度值;

k——系数;

N——种群个体数目。

交叉操作是指从群体里面随机选择两个个体,进行染色体的相互交换组合,从而产生优秀的新个体,其交叉操作如图4所示。

图4 交叉操作

第

k

个染色体

a

k

和第

l

个染色体

a

l

在

j

位的交叉操作方法见式(14):

(14)

式中:aki——第k个染色体的第j个位置;

alj——第l个染色体的第j个位置;

b——[0, 1]间的随机数。

变异操作是在群体里随机选择一个个体,在遗传过程中此个体基因出现基因突变从而产生优秀个体的过程,变异操作如图5所示。

图5 变异操作

假设第

i

个个体的第

j

个基因进行变异,变异操作方法见式(15):

(15)

式中:aij——第i个个体的第j个基因;

amax——基因的上界值;

amin——基因的下界值;

g——当前迭代次数;

Gmax——最大进化次数;

r——[0, 1]间的随机数。

随着遗传算法的广泛使用与研究,其早熟收敛等问题也逐渐凸显出来,主要表现为所有个体都趋于同一状态而停止进化,最终得到的结果不理想。根据遗传算法的特点,本文采用多种群的遗传算法(Multiple Population GA, MPGA)代替标准遗传算法(SGA)来进行刮板输送机相邻槽间转角α′的优化。多种群遗传算法原理如图6所示。

图6 多种群遗传算法流程图

MPGA与SGA的差别主要有以下几点:

(1)引用多个遗传种群同时进行搜索,并让不同的种群分别控制不同的参数,实现不同目标的搜索;

(2)各个种群之间利用移民算子进行联系,实现协同寻优目的,使求得的最优解为不同种群之间的协同进化结果;

(3)通过适应度函数选取最优解,并最为算法的收敛依据。

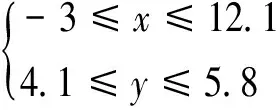

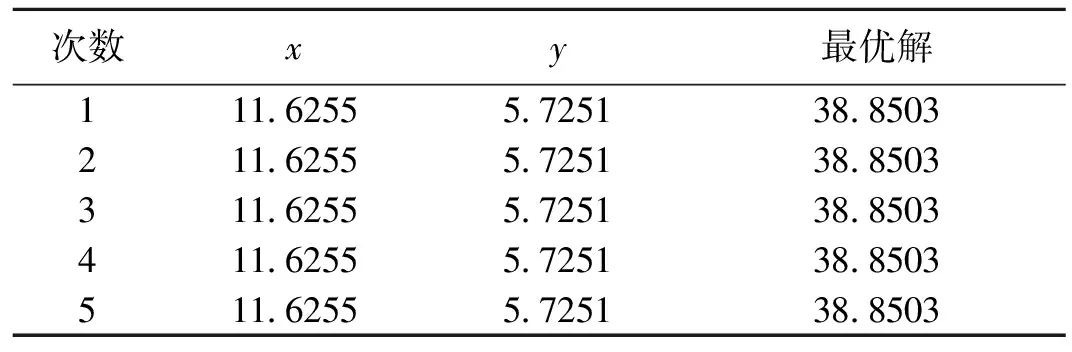

在此,分别用SGA与MPGA两种不同方法对二元函数进行求值和对比, 二元函数见式(16):

maxf(x,y)=21.5+xsin(4πx)+ysin(20xy)

(16)

用SGA和MPGA对该函数分别进行5次求解,统计结果分别见表1和表2。

表1 SGA求解结果

表2 MPGA求解结果

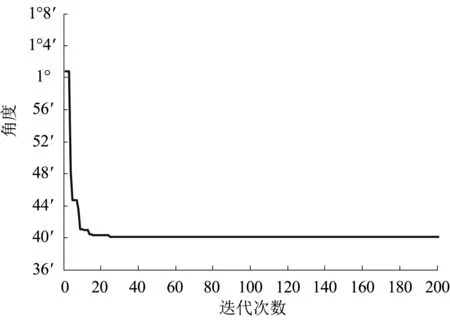

由表1和表2对比可知,MPGA具有更稳定的求值结果,克服了标准遗传算法早熟的问题,在此利用MPGA对相邻槽间转角α′进行优化,最终确定相邻槽间转角为40′。刮板输送机相邻槽间转角优化如图7所示。

图7 刮板输送机相邻槽间转角优化

4 实际应用分析

4.1 使用情况

刮板输送机水平弯曲度改为40′后,在21220综采工作面投入使用,于2015年11月开始正式生产,截止2016年10月底已经回采12个月。按照每天工作12 h和每月工作23 d计算,SGZ800/800型刮板输送机在常村矿21220综采工作面平均月产量为69500 t,平均日产量为3021.7 t,平均每月进尺为29.2 m,平均每日进尺为1.27 m。

设备运行期间状况良好,中部槽、机头架和机尾架链道平滑且无异常磨损;链条和刮板无异常损伤,情况良好;链轮组件磨损量较小,密封良好;电机和减速器运转正常,推移部和电缆槽等结构件无变形,结构完整。由于重新设计了刮板输送机水平弯曲角度,设备在运行过程中工作阻力明显减小,节电效果达到预期,采煤机未出现滚筒割铲板现象,生产期间刮板输送机配件更换量较少。总体来看,改造后的SGZ800/800型刮板输送机能够满足常村矿21220综采工作面的运输需要,设备运行情况良好。

4.2 经济效益分析

刮板输送机相邻槽间转角α′由原来的1°改为40′后,在经济效益方面取得的成绩如下:

(1)设备投入大大降低。按常规设备选型,按270 m出厂长度配置计算,前后部刮板输送机选用SGZ1000/1050型,预计资金约为2043万元;若选用SGZ1000/1400型刮板输送机,预计资金约为2087万元;而使用SGZ800/800型刮板输送机投入资金约为1337万元,较SGZ1000/1400型刮板机节约购置资金750万元,较SGZ1000/1050型刮板输送机节约购置资金约为706万元;同时,使用800系列的刮板输送机也可有效地避免在备件、配件方面投入大量的资金。

(2)掘进成本有效降低。按照最初设计分为两个综采工作面(每个切眼长135 m),则需要掘进至少3条1100 m长的巷道(采用沿空留巷技术),则掘进率为11.19 m/万t;两个综采工作面合为一个综采工作面(切眼长为270 m),则只需掘进2条1100 m长的巷道,掘进率为7.46 m/万t。根据实际情况,掘进所需资金约为2.2万元/ m,则可节约掘进成本约为2420万元。

(3)耗电量有效降低。和常村矿21220综采工作面同时生产的21000综采工作面使用的刮板输送机为未改造的普通刮板输送机,水平弯曲和摩擦负荷较大。根据前期实地到常村矿21000综采工作面(切眼长为145.5 m)和21220综采工作面(切眼长为270 m)对前部刮板输送机电流进行监测,从统计数据中得出21220综采工作面前部刮板输送机平均电流为98.1 A,21000综采工作面前部刮板输送机平均电流为107.5 A。

(4)设备故障率大大降低。综采工作面水平弯曲度过大容易造成链轮组件、链条、刮板及内槽帮磨损严重,进而容易造成跳链、漂链甚至断链情况,尤其是中后期配件更换频繁,严重影响生产的正常进行。针对链轮组件一项经过调研得出以下结论:在水平弯曲度较大的情况下,链轮组件正常使用情况下需要使用3个月后进行调向,使用6个月需更换1套链轮组件,一套链轮组件所需费用约为12.2万元。根据实际情况,常村矿1个综采工作面生产周期为2 a,则每个综采工作面至少更换链轮组件8套/a,费用约为97.6万元。根据实际使用情况,截止2016年10月底,21220综采工作面刮板输送机共生产12个月,刮板消耗量为0,链条消耗量为0,未出现刮板螺栓松动现象。链轮组件磨损仅为3 mm(磨损20 mm失效需调向或更换),根据磨损情况,在链轮组件不调向情况下,可以继续使用12个月。截止2016年10月底,共节省链轮组件投入约为97.6万元,预计整个综采工作面生产结束可节省链轮组件投入约为195.2万元。每次更换或调向耗时约为8 h,前后溜4个链轮组件更换或调向共耗时约为32 h。截止2016年10底,21220综采工作面刮板输送机节省检修时间约为128 h,按照每小时生产原煤约为251.8 t计算,若检修时间投入生产,则可多生产原煤约为32230.4 t,进一步提高了生产效率。

[1] 吴涛. 综采工作面大功率刮板输送机选型及起动特性分析[J]. 煤矿机械, 2013(6)

[2] 曲乃锐. 运行阻力系数对刮板输送机系统影响的分析与研究[J]. 煤炭工程, 2012(9)

[3] 毛君. 刮板输送机动力学行为分析与控制理论研究[D]. 辽宁工程技术大学, 2006

[4] 洪晓华.矿井运输提升[M].徐州:中国矿业大学出版社,2005

[5] 梁传建, 杨国来, 王晓锋. 基于神经网络和遗传算法的火炮结构动力学优化[J]. 兵工学报, 2015(5)

[6] 黄小侨, 李娜, 李军等. 基于遗传算法的常减压装置多目标优化[J]. 中国石油大学学报(自然科学版), 2016(2)

[7] 张国新.不同工作面倾角下的刮板输送机特性分析与研究[J].中国煤炭,2012(2)

(责任编辑 路 强)

Keytechnologyresearchonoptimizationdesignofscraperconveyeratfull-mechanizedworkingface

Yu Juwang

(Electromechanical Equipment Lease Station, Henan Dayou Energy Co., Ltd., Yima, Henan 472300, China)

TD528.3

A

于聚旺.综采工作面刮板输送机优化设计关键技术研究[J].中国煤炭,2017,43(9):73-78. Yu Juwang.Key technology research on optimization design of scraper conveyer at full-mechanized working face [J].China Coal,2017,43(9):73-78.

于聚旺(1965-),男,河南义马人,工程师,现任职于河南大有能源股份有限公司机电设备租赁站总经理,长期从事煤矿机电装备优化设计与智能控制领域工作。

——人-时间资料率比分析与SAS实现