基于烧结杯实验验证烧结矿铁料消耗的实践

李华坤 刘月建 郭军伟

(安阳钢铁股份有限公司)

基于烧结杯实验验证烧结矿铁料消耗的实践

李华坤 刘月建 郭军伟

(安阳钢铁股份有限公司)

2017年6月~7月份,安钢技术人员利用烧结杯实验,分别对3个烧结系统铁料消耗偏高的问题进行了实验验证分析。由于3个烧结系统铁采用了3种不同的供料方式,所以在烧结杯实验计算铁料消耗时采用了几种不同的计算方式,实验结果可以帮助技术人员研判铁料消耗偏高的原因。

烧结 烧结杯 铁料消耗

AbstractFrom June to July in 2017, technicians in Anyang Steel have carried out experimental verification and analysis on the high consumption of iron in three sintering systems by carrying out the sintering cup experiment. Since the three sintering system uses 3 different feeding modes, several different calculation methods are adopted in the calculation of the iron consumption in the sintering cup experiment. The results of the experiment can help technicians to account for the high consumption of the iron.

KEYWORDSsinter sintering cup iron material consumption

0 前言

由于场地限制等原因,安钢3个烧结系统采用了3种不同的供料方式:1#烧结机实现了二次料场“平铺切取”的功能,向1#烧结机提供混匀料;2#烧结机取消了二次料场,从原料场预配室配料后不经过二次料场堆取,直接向2#烧结机提供直供料;3#烧结机则采用烧结配料室单品种直接配料的模式。在烧结杯验证铁料消耗时,对3个机组分别进行了圆辊布料器处取料、取混匀料以及单品种模拟配料的对照实验,实验结果对技术人员研判分析铁料消耗偏高的原因提供了技术支持。

1 烧结杯实验研究

从6月份开始,技术人员对3台烧结机组的在用铁料配比连续进行了9次烧结杯实验,其中1#机4次,其中3次为从烧结机圆辊处取料,1次为配料室取混合料;2#机3次,其中1次为从烧结机圆辊处取料,1次为配料室取混合料,1次为原料场取单品种铁料;3#机2次,其中1次为从烧结机圆辊处取料,1次为取单品种铁料。分别验证了烧结机实际配料的铁料消耗和按理论配比配料的铁料消耗。

1.1 烧结机圆辊布料器处取料烧结杯实验过程

从烧结机圆辊布料器处直接取烧结机混合料做烧结杯实验是较为简单的一种实验方法,该实验结果可直接对比烧结机皮带秤计量铁料消耗,帮助寻找差异原因。

实验开始前先从生产中的烧结机圆辊布料器处,用铁锹取混合料约60 kg,装入带薄膜内衬的编织袋中,薄膜内衬可以防止转运过程中混合料水分发生变化。在烧结杯装料之前取200 g混合料做水分化验,并在烧结杯底部装入1.2 kg的铺底料。烧结杯装料量约50 kg,点火温度1 060 ℃,点火时间1 min,保温时间2 min,烧结负压为-8 kPa~ -10 kPa,烧结时间根据混合料透气性不同存在差异,一般为30 min左右。实验结束后获得烧结饼重量用于计算铁料消耗。

1.2 烧结机配料室取混匀料、直供料烧结杯实验过程

从1#烧结机配料室和2#烧结机配料室取烧结机混匀料做烧结杯实验时,需要按照配比同时取生石灰、燃料、内返矿、除尘灰四种物料,单种物料的取样重量由实际配比计算得到,各种物料的取样总重量为55 kg。

取样后并不能直接烧结,需要在实验室模拟烧结机配料过程,按照55 kg的总重量进行人工配料、混匀、加水、制粒获得烧结混合料,烧结杯实验过程与圆辊布料器处取料烧结杯实验过程一致,实验结束后获得烧结饼重量用于计算铁料消耗。

1.3 取单品种铁料做烧结杯实验过程

1#和2#烧结机取单品种铁需要到原料场预配室,3#烧结机直接在配料室取单品种铁料,取铁料的同时需要按照配比取生石灰、白云石粉、石灰石粉、燃料、钢渣、除尘灰、污泥等等物料,单种物料的取样重量由理论配比计算得到,各种物料的取样总重量为55 kg。

与烧结机配料室取混匀料、直供料不同,单品种铁料模拟配料时要按理论配比逐一配加,按照55 kg的总重量进行人工配料、混匀、加水、制粒获得烧结混合料。烧结杯实验过程按照正常程序进行,实验结束后获得烧结饼重量用于计算铁料消耗。

2 烧结杯实验计算步骤

2.1 烧结机圆辊处取料烧结杯实验铁料消耗计算步骤

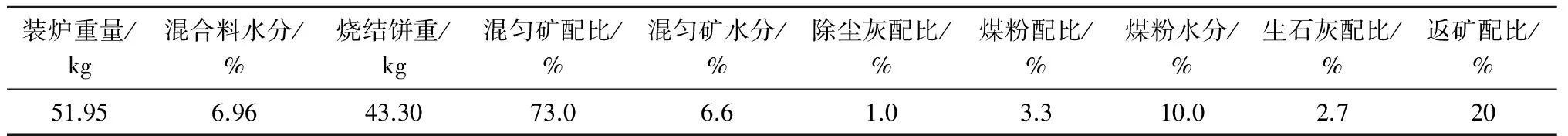

实验可以得到烧结杯装炉重量、混合料水分、烧结饼重量3个数据,从生产数据可以得到混匀料配比、燃料、熔剂、除尘灰、返矿配比及其各自的水分含量,数据见表1。

表1中除尘灰、生石灰和内返矿的水分均为0,需要注意的是1#机、3#机烧结内返矿是独立于烧结配料比外配的,所以这两个机组总配料比会大于100%,干基配比也会超过100%,但在计算干基重量时需要折合成100%的干基配比,根据表1数据计算可得装炉料中铁料、熔剂、燃料、返矿和除尘灰的干基重量,数据见表2。

表1 1#烧结机烧结杯实验数据

表2 1#烧结机烧结杯实验数据推算干基重量

由于配料过程中生石灰加水消化发生化学反应增重,在计算干基重量时要考虑刨除此部分化学反应产生的增重,生石灰加水消化生成熟石灰的化学式如下:

CaO+H2O=Ca(OH)2

按照生石灰含CaO平均为82%计算,则通过计算可以得出每1 kg生石灰消化所需要的消化水为0.26 kg。

根据表2中的数据可得生石灰干基重量为1.80 kg,其消化水为0.47 kg,应从装炉重量的30.42 kg中刨除,计算得到混匀料干重为29.95 kg。由于混匀料中除铁料外还配有1.64%的钢渣和4.97%的石灰石粉,在计算时应按照混匀料封堆配比折算为干基配比,从而计算得到装炉混匀料中铁料干基重量为27.81 kg。

装炉混匀料中除尘灰和内返矿视为投入产出平衡,从烧结饼重量中刨除可得到烧结饼中成品烧结矿的重量为28.56 kg。铁料消耗的计算公式如下:

Y=m1÷m2

(1)

式中:y——铁料消耗计算值,kg/t; m1——装炉铁料干基重量,kg; m2——烧结饼中成品烧结矿重量,kg。

计算可得本次烧结杯实验铁料消耗为973.52 kg/t,但是推算实际铁料消耗应考虑烧结过程中FeO的变化对铁料消耗的影响,理论研究表明:烧结矿中FeO每升高9%,影响铁料消耗增加10 kg/t,即FeO每升高1%,影响铁料消耗增加0.9 kg/t。

本次实验混匀料原始含有FeO为4.77%,实验实测烧结矿FeO含量8.30%,计算可得影响铁料消耗3.18 kg/t,刨除此项后实际铁料消耗为970.34 kg/t。

2.2 烧结机配料室取混匀料、直供料烧结杯实验铁料消耗计算步骤

从烧结机配料室取混匀料或者直供料做烧结杯实验是1#烧结机或者2#烧结机特有的方式,实验数据处理过程与烧结机圆辊处取料有相似之处,实验获得原始数据见表3。

表3 2#烧结机烧结杯实验数据

表3中除尘灰、生石灰和内返矿的水分均为0,与1#和3#机不同,2#烧结机烧结内返矿与铁料、燃料、熔剂等构成总配料比100%,干基配比不足100%,但在计算干基重量时需要折合成100%的干基配比,根据装炉重量和表2中的数据计算可得装炉料中铁料、熔剂、燃料、返矿和除尘灰的干基重量,数据见表4。

表4 2#烧结机烧结杯实验数据推算干基重量

在计算干基重量时同样要考虑刨除生石灰消化化学反应增重,每1 kg生石灰消化所需消化水为0.26 kg,按表4数据可得生石灰干基重量为1.38 kg,其消化水为0.36 kg,应从装炉重量34.74 kg中刨除,得到混匀料干重为34.38 kg。

但是混匀料中除铁料外还配加了6%的石灰石粉,在计算时应按照混匀料封堆配比折算为干基配比,换算得到装炉混匀料中铁料干基重量为31.90 kg。

装炉料中除尘灰和内返矿同样视为投入产出平衡,从烧结饼重量中刨除可得到烧结饼中成品烧结矿重量为32.60 kg,由公式(1)计算得到本次烧结杯实验铁料消耗为988.84 kg/t。

由于FeO每升高1%,影响铁料消耗增加0.9 kg/t,本次实验混匀料原始含有FeO为8.82%,实验实测烧结矿FeO含量9.40%,计算可得影响铁料消耗0.52 kg/t,刨除此项后实际铁料消耗为977.91 kg/t。

2.3 取单品种铁料做烧结杯实验铁料消耗计算步骤

取单品种铁料、熔剂、燃料等按照理论配比模拟制备混合料做烧结杯实验是相对其它两种实验方式而言较为繁琐的,但其实验数据处理过程却相对较为简单,实验原始数据见表5。

与烧结机配料室取混匀料、直供料不同,单品种铁料模拟配料时要按理论配比逐一配加,按照55 kg的总重量进行人工配料、混匀、加水、制粒获得烧结混合料,本次实验最终装料量为49.50 kg,单品种铁料做烧结杯无需配加除尘灰与内返矿,根据表5中3#机烧结杯实验数据,按照装料量和配比计算可得各成分干基重量,数据见表6。

表5 3#烧结机烧结杯实验数据

表6 3#烧结机烧结杯实验数据推算干基重量

在计算干基重量时同样要考虑刨除生石灰消化反应增重,每1 kg生石灰消化所需消化水为0.26 kg,根据表6中的数据可得生石灰干基重量为3.56 kg,其消化水为0.926 kg,应从装炉重量37.66 kg中刨除,得到混匀料干重为36.73 kg。

由于装炉料中并无除尘灰和内返矿,烧结饼重量全部视为成品烧结矿为39.10 kg,由公式(1)计算可得本次烧结杯实验铁料消耗为939.4 kg/t。

由于FeO每升高1%,影响铁料消耗增加0.9 kg/t,本次实验混匀料原始含有FeO为5.02%,实验实测烧结矿FeO含量7.95%,计算可得影响铁料消耗2.64 kg/t,刨除此项后实际铁料消耗为936.76 kg/t。

3 结论

(1)为了保证烧结杯实验最大程度地还原实际生产,从烧结机圆辊布料器处取混合料做烧结杯必须做好转运过程中混合料保温和保湿工作,避免混合料水分变化影响实验结果。

(2)在处理烧结杯实验数据计算铁料消耗时应考虑生石灰消化反应增重的影响,需从装料量中减去消化水增重。

(3)烧结杯实验应视烧结除尘灰和烧结内返为投入产出平衡,需按照干基配比计算出配加量并从烧结饼重量中刨除。

(4)理论研究表明:烧结矿中FeO每升高9%,影响铁料消耗增加10 kg/t,即FeO每升高1%,影响铁料消耗增加0.9 kg/t,在推算铁料消耗时应将此部分刨除。

(5)通过烧结杯对比实验可以分别验证皮带秤计算铁料消耗与实验铁料消耗以及理论配比铁料消耗的差距,帮助技术人员判断铁料消耗异常原因以及配料精准度,对实际生产具有明确的指导意义。

[1] 石红燕,陈伟,梁栋,等.烧结用料矿耗量理论计算及影响因素辨析[J].山东冶金,2012(6):33-35.

[2] 那树人. 炼铁计算辨析[M].北京:冶金工业出版社, 2007:64-86.

[3] 杨润泉. 对返矿参加配料计算及其影响的探讨[J].烧结球团,1989(2):40-43.

PRACTICEOFVERIFYINGTHECONSUMPTIONOFSINTEREDIRONMATERIALBASEDONSINTERINGCUPEXPERIMENT

Li Huakun Liu Yuejian Guo Junwei

(Anyang Iron and Steel Stock Co., Ltd)

2017—4—30