基于CFD的循环生物絮团系统涡旋分离器结构参数优化

史明明 朱松明 叶章颖 韩志英 李建平 阮贇杰,2

(1.浙江大学生物系统工程与食品科学学院, 杭州 310058; 2.康奈尔大学生物与环境工程系, 伊萨卡 NY 14853)

基于CFD的循环生物絮团系统涡旋分离器结构参数优化

史明明1朱松明1叶章颖1韩志英1李建平1阮贇杰1,2

(1.浙江大学生物系统工程与食品科学学院, 杭州 310058; 2.康奈尔大学生物与环境工程系, 伊萨卡 NY 14853)

为提高循环生物絮团系统涡旋分离器分离效率,以欧拉-欧拉多相湍流模型为理论框架,运用计算流体力学技术,对3种不同筒径比α涡旋分离器内固液两相三维流动进行了数值模拟,并分析了相关速度云图、速度矢量云图、流体迹线云图、内部固相分布以及出口处固相体积分数变化等。模拟结果表明:在进水口进水速度为0.36 m/s时,随着筒径比α的增大,3种涡旋分离器套筒外侧以及进水口以下部分速度流场差别较小,但套筒内流场湍流逐渐加剧,同时,套筒外侧附近和套筒内部,涡旋逐渐加剧,增加能耗,且不利于固体颗粒的沉积,总体而言,涡旋分离器在α为1.5之后分离效率下降,并保持相对稳定,具体表现为,当涡旋分离器α为1.5时,内部固相体积分数相对较高,而出口处固相体积分数较低,随着α增大,其分离效率由α为1.5时的27%降至α为2.0时的17%,并随着α再次增至2.5时,分离效率保持基本不变。涡旋分离器流场速度的实测结果与模拟结果基本一致,而分离效率存在一定差异,但是变化规律相同,表明数值模拟在优化涡旋分离器结构方面是可行的。

循环生物絮团系统; 涡旋分离器; 计算流体力学; 多相流; 数值模拟

引言

我国是世界第一水产养殖大国,其产量约占世界水产养殖总量的70%。据统计,2015年国内养殖鱼类水产品总量为2 846万t,约占鱼类水产品生产总量的71.7%[1]。然而,我国水产养殖业在产能大幅提升的同时,其粗放式和掠夺式的生产方式与当前海洋资源匮乏、环保压力增大以及土地成本上升等矛盾也逐渐凸显。近年来,生物絮团养殖技术(Biofloc technology, BFT)因具有维持水环境稳定、降低换水率、提高幼苗成活率以及促进产品高产优质等特点,已成为我国水产养殖解决资源环境刚性约束问题的重要手段[2-4]。

传统原位生物絮团系统在操作过程中,由于营养盐输入日渐增加,养殖池内固体颗粒物浓度逐渐上升,而针对常见养殖对象(如南美白对虾和罗非鱼等),其往往有适宜的总悬浮固体浓度(Total suspend solid, TSS)范围。因此,就需要适时适量地排出养殖水体内的生物絮团[5-6]。目前常用的降低总悬浮固体物浓度的方式包括换水、增设沉降池或泡沫分离器等[7-9]。其中,换水工作量大且浪费水资源,泡沫分离器能耗较高,沉降池占地面积大且可控性较差,而涡旋分离器(Hydraulic vortex separator, HDVS)由于具有操作方便,精确度相对高且工作稳定等特点,有利于实现养殖池总悬浮固体的精确调控。

计算流体动力学(Computational fluid dynamics, CFD) 广泛应用于农业工程领域的过程装置优化和放大定量设计,具有效率高、成本低以及可重复性强的优点[10-12]。目前,针对涡旋分离器的模拟可分为气固、液固以及液液3种类型,并以气固涡旋分离器研究为主[13-15]。由于套筒结构广泛应用于气固涡旋分离器和液固涡旋分离器设计之中[16-17],套筒与外筒壁之间的相对间隙直接影响着涡旋分离器的效率,是涡旋分离器设计的关键参数之一,而该相对间隙可用套筒直径与外筒直径之比进行评价。本文针对循环生物絮团系统固液涡旋分离器分离效率低的问题,对3种结构涡旋分离器内部流场和絮团颗粒分离过程进行模拟,以期为循环生物絮团系统内过量絮团颗粒的高效分离提供理论依据。

1 数值模拟方法

1.1 几何模型

针对不同的分离对象,涡旋分离器结构往往存在一定差异,本文所研究的涡旋分离器结构简图如图1所示。

图1 涡旋分离器结构简图Fig.1 Structure sketch of hydraulic vortex separator1.扰流板 2.套筒 3.进水口 4.锥体 5.排空口 6.沉积仓 7.中心锥体 8.外筒壁 9.出水口

为便于开展试验验证工作,本文建模采用中试规模大小,因此设置外筒壁直径DO为0.3 m,外筒壁高H1为0.4 m,出水口直径DOF为0.05 m;在相同流量下,为提高进水口流速,进水口直径DIN应小于DOF,但考虑到安装方便,DIN不能过小,设置DIN为0.04 m;针对中试规模0.8 m3的有效养殖水体,在外排生物絮团时,为确保养殖水体生物絮团分布均匀性,根据相关研究结果,选取水力停留时间为0.5 h[9],则进水口流量为1.6 m3/h,即进水口流速vIN为0.36 m/s。为避免进水口水体沿套筒两侧流动影响涡旋效果,则有

(1)

式中DC——套筒直径,m

涡旋分离器内只有在湍流状态下才能形成足够强烈涡旋,进而获得良好的离心分离效果。雷诺数是表征流体流动特性的一个重要参数,是惯性力与粘性力的比值,则有[18]

(2)

式中Rew——进水口雷诺数ρ——流体密度,kg/m3μ——流体粘性系数,kg/(m·s)H2——锥体高度,m

当Rew小于2 000时为层流,则Rew最小为2 000,为确保湍流,H2约取0.85 m。

套筒与外筒壁之间的相对间隙是本文结构参数优化的内容,其对涡旋分离器整体流场影响较大,进而影响分离效率。套筒与外筒壁之间相对间隙用外筒壁直径与套筒直径比α作为评价指标,显然α越大相对间隙越大,则有

(3)

其中

式中L——扰流盘宽,m

扰流盘的设计参照文献[16],其宽度L取0.03 m,可得α的范围为1.36<α<2.72。本文研究3种不同α的涡旋分离器,考虑到α的取值范围,3种涡旋分离器(结构A、结构B和结构C)的α分别为1.5、2.0和2.5。忽略套筒及锥体等壁厚对涡旋分离器体积的影响,三者体积V均为28 L。

1.2 数学模型

涡旋分离器内部为固液两相混合流动,且视生物絮团为拟流体,为简化计算,采用欧拉-欧拉多相流模型[19-20]。多相流主要包括:VOF模型、Mixture模型和Eulerian模型。由于混合液内固相体积占比相对较大,且在涡旋分离器内部分布相对广泛,因此选择Mixture模型,并考虑滑流速度,另外,视涡旋分离器内部流动为常温下定常流动,将连续相视为粘性不可压缩的流体,忽略升力、虚拟质量力、压力梯度力以及Magnus力等,仅考虑作用较大的曳力和重力。相关控制方程表述为[21-22]

(4)

其中

式中t——时间,svi——各相速度,m/svm——质量平均速度,m/sρm——混合相质量密度,kg/m3ki——各相体积分数ρi——各相质量密度,kg/m3

动量方程为

(5)

其中

式中μm——混合相粘性系数,Pa·sμi——各相粘性系数,Pa·sP——静压强,PaF——体积力,Ng——重力加速度,m/s2vd,i——第二相i的飘移速度,m/s

滑移速度方程为

(6)

其中

式中vlp——滑移速度,m/sdp——固相颗粒直径,mμl——液相粘性系数,Pa·sρl——液相质量密度,kg/m3ρp——固相质量密度,kg/m3fdrag——曳力系数Rep——雷诺数

1.3 网格划分及边界条件

理论而言,网格越密则计算结果越精确。但随着网格加密,计算量将增加,进而计算机浮点运算造成的误差也会增大。因此,合适的网格数量是实现精确模拟的前提,尽量避免网格过密造成的计算资源浪费。基于Fluent前处理软件Ansys meshing,对3种结构参数涡旋分离器进行混合网格划分。网格划分结果如图2所示。通常在模拟工作中要进行网格无关性的验证,即随着网格数量的增加,计算结果不再有显著变化为止,并以此确定模拟的进一步开展所需的网格数量[23]。本文考虑到3种涡旋分离器的结构和网格数量相似,因此仅针对涡旋分离器结构A进行网格无关性验证,相对于当前2.6×105的网格,更精细的网格数为4.1×105和7.8×105的模拟结果无显著变化,最终,本文3种涡旋分离器结构A、 结构B和结构C分别采用2.6×105、3.0×105和3.1×105的网格数进行模拟研究。

图2 涡旋分离器混合网格图 Fig.2 Mixture-frame gridding of hydraulic vortex separator

边界条件是在求解区域的边界上所求解的变量或一阶导数随地点及时间的变化规律,是解数学方程前提,也是模拟分析关键部分[24-25]。由于已知涡旋分离器进水流量,故将涡旋分离器进水口设置为Velocity-inlet;生产中涡旋分离器出口往往连接其他水处理装置,此处试验验证过程中涡旋分离器出口是直接通入大气的,故此处涡旋分离器出口边界条件设置为常压的Pressure-outlet。另外,涡旋分离器上表面无封盖,故将其上表面设置为Symmetry,并将套筒、锥体以及进出水管壁和外筒壁等设置为Wall壁面边界条件,其中,壁面采用固壁,在近壁面采用加强壁面函数。

1.4 模拟参数

压力插值方式的方法只在使用压力基求解器中出现。一般情况下可选择标准压力基,其适用于含有高回旋数的流动、高Rayleigh数的自然对流、高速旋转流动、多孔介质流动、高曲率计算区域等流动情况。对于含有大体力的流动,则需选择Body Force Weighted。基于CFD仿真软件Fluent 17.0平台和戴尔服务器,根据试验及实际情况采用有限体积法离散化的三维N-S方程及非耦合隐式方案,选择标准RSM七方程湍流模型[23],选用分离式压力修正法中的SIMPLE算法作为流场数值求解方法,速度校正方程中压力项选用默认的standard格式。为便于收敛,扩散项、源项和对流项均采用一阶迎风差分格式离散,进行数值求解。其它相关物性参数和初始参数的设定如表1所示。

表1 参数设定Tab.1 Parameter setting

2 模拟结果与分析

通过Fluent的计算模拟,得到了不同结构涡旋分离器相关速度云图、涡量云图、速度矢量云图、液相流线图和固相(生物絮团)的分布情况等结果。同时结合涡旋分离器中心监测线和进水口位置横截面Z=0.315 m处径向监测线,如图3所示,对其速度场和固相体积分数分布进行分析。

图3 监测线位置图Fig.3 Monitoring lines position

2.1 计算与试验结果对比分析

图4 涡旋分离器实物图Fig.4 Picture of hydraulic vorter separator

模型试验在浙江大学农业生物环境工程研究所实验室中完成,中试规模的涡旋分离器(结构A)如图4所示。为验证模拟结果的可靠性,设置图3中Z=0.315 m平面上S1~S5 5个监测点,其坐标分别为(-0.125,0,0.315)、(-0.088,-0.088,0.315)、(0.088,-0.088,0.315)、(0.088,0.088,0.315)和(-0.088,0.088,0.315)。

图5 监测点速度模拟值与实测值对比(单位:m/s)Fig.5 Comparison of CFD results with experiment data of magnitude velocity at monitoring points (m/s)

用便携式测速仪对监测点位置流速进行测量,实测结果与模拟结果对比如图5所示。其中,临界点为实测值误差为±20%分别对应的值,实测值为多次测量各点的实测平均值。由图5可知,监测点模拟值与实测值存在一定误差,且S1和S2模拟值相对实测值误差较大。该误差除了由于S1和S2处流速变化梯度较大,仪器放置测量点位置出现偏差造成之外,最主要的是因为模拟过程中简化了生物絮团碰撞形式,以及未考虑生物絮团对液相流场影响和Fluent 17.0软件模型自身的缺陷造成的,但由图5可以清晰看到各监测点模拟值均在实测值临界点之间,因此,模拟结果在20%可接受误差范围内,模拟结果可靠。

2.2 速度分析

针对3种不同结构涡旋分离器,对横截面和纵截面混合相速度进行比较分析。在相同显示范围、配色方案和视角条件下,涡旋分离器代表性截面处的液相速度等值线图如图6所示。其反映了3种涡旋分离器流场模拟相同时间的速度分布情况。由图6可知,随着α的增大,涡旋分离器外筒壁处速度变化不大,而套筒内速度均匀性降低且湍流逐渐加剧,最终导致影响涡旋分离器分离效率的沉积仓内部流场湍流加剧,不利于固相颗粒的沉积。

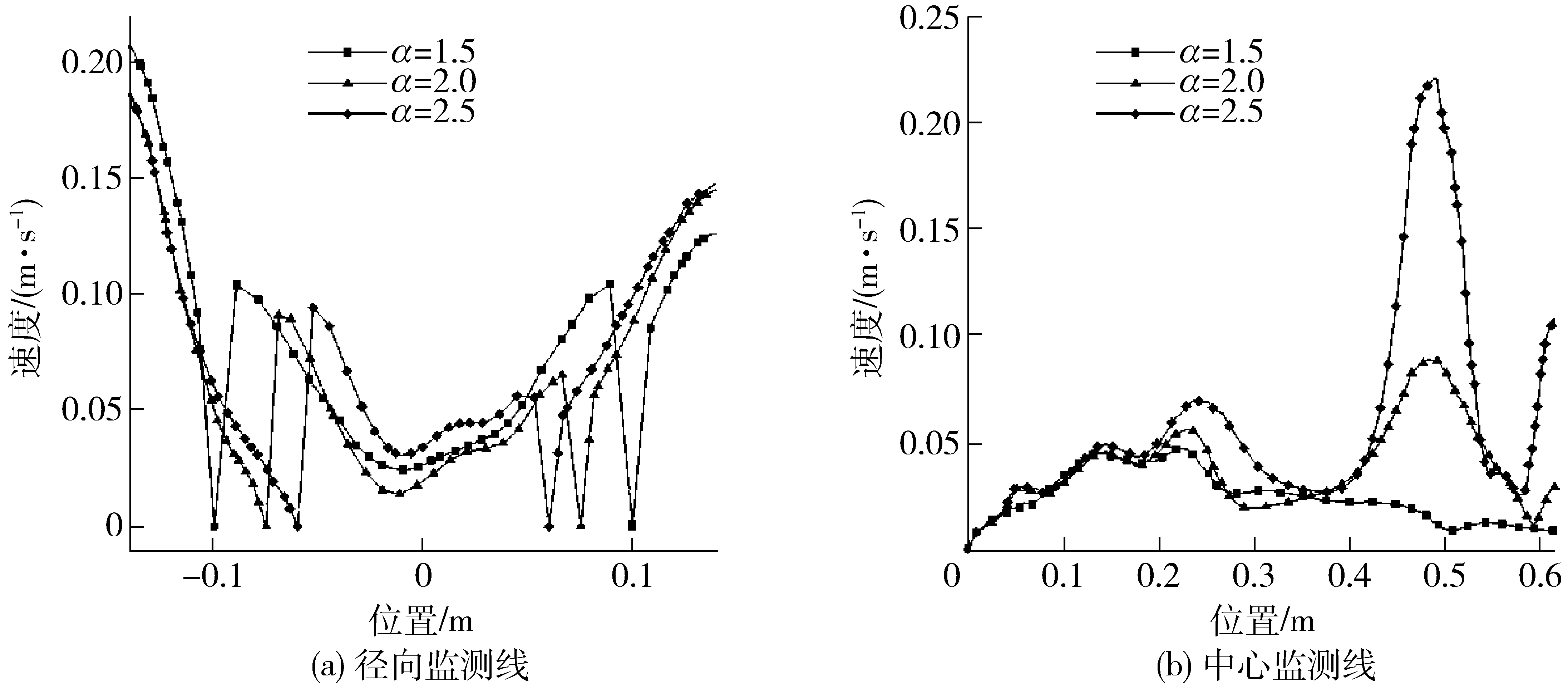

图7为典型位置速度分布曲线,由图7a可知,涡旋分离器径向在内套筒处速度发生阶跃式变化,且在进口一侧速度高于另一侧,涡旋分离器结构B和结构C相对结构A在套筒内速度较高。由图7b可知,在沉积仓中心处3种结构速度基本相同,仅在沉积仓中心位置,涡旋分离器结构B和结构C高于结构A,这也与图6分析结果相同。而在沉积仓至扰流盘位置涡旋分离器结构A的速度大于结构B和结构C,这主要是因为内套筒筒径大,中心处流场湍流变化不大。

图6 涡旋分离器速度云图Fig.6 Velocity magnitude contours of hydraulic vortex separator

图7 速度分布曲线Fig.7 Velocity distribution curves of radial line and central line

在相同显示范围、配色方案、视角和速度矢量稀疏程度的条件下,3种结构典型截面处速度矢量云图如图8所示。由图8可知,3种结构涡旋分离器在进水口以下位置速度矢量相似,三者的区别主要体现在扰流盘以上部分,随着α的增大,3种结构参数内部流场流速增大,而外侧趋势与之相反,综合以上分析可知,结构α=1.5的流场理论上有利于固相颗粒的分离和沉积。

图8 横截面速度矢量云图Fig.8 Vector contours of cross section

2.3 流体迹线分析

迹线是同一质点在连续时间过程内的流动轨迹线。迹线是拉格朗日法描述流动的一种方法。迹线只与流体质点有关,分析迹线的形状可以对流体的流动状态进行更详尽的描述,可以说是对速度的分析进行的补充。图9给出了3种结构涡旋分离器内部流场的迹线图,迹线的颜色是以液相的速度为标准的。结合前文速度场的分析,对于3种结构涡旋分离器,由于结构α=1.5外侧流场速度相对较大,因此流体迹线在此处迹线较为繁密。进水口流入的液相流至相应池壁一部分向上旋转一部分向下旋转,此处结果与图8速度矢量结果相同。由于结构α=1.5旋转流速较强,故在一定范围内将提高涡旋分离器整体分离效率。

图9 流体迹线云图Fig.9 Streamlines contours of hydraulic vortex separator

2.4 涡旋和涡量分析

涡量表示涡向量大小,它是流体微元在流场中运动时旋转程度的量度。涡量反映的是流体的循环流动情况,当涡量为正时,绝对值越大,则逆时针循环量越大,为负时,绝对值越大顺时针循环量越大(俯视视角)。而涡旋有时也称旋涡,是流体团的旋转运动。

从图10涡量云图可以得出,3种结构涡旋分离器的涡量分布规律相似,在水口一侧涡量较大,流体循环流动趋势较强。结合图11横截面归一化螺旋度云图可知,随着α的增大,涡旋分离器的涡旋加剧,而涡旋的产生伴随着机械能的耗损,不利于节约能耗。

2.5 分离效率分析

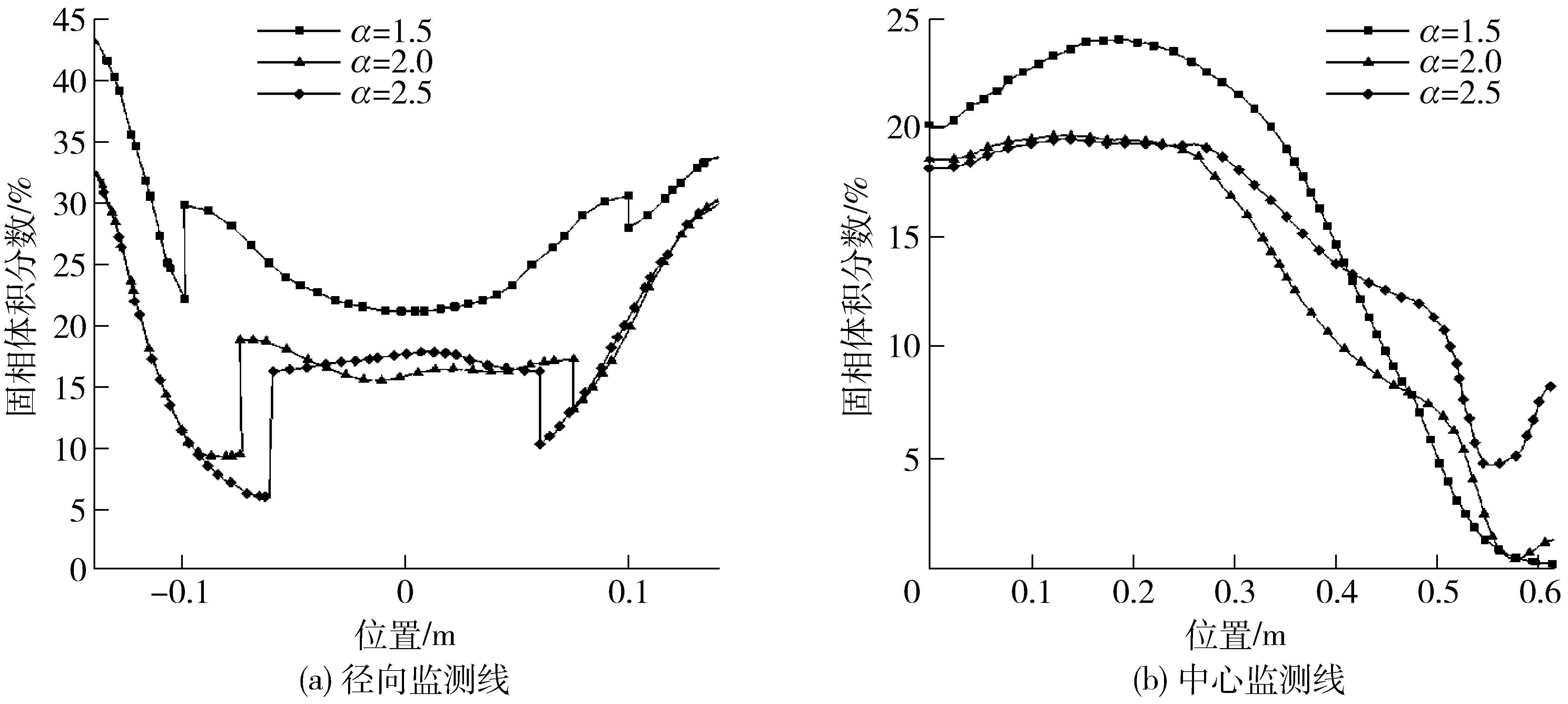

由图12典型位置处固相体积分数分布曲线可知,结构A固相体积分数总体高于结构B和C,特别是在套筒内部,此趋势更为明显,同时,结构B和C的体积分数相似。由此可以得出,当α>1.5时,其涡旋分离器分离效率降低,并保持基本稳定。生产中以α=1.5效果较好。图13反映了3种结构涡旋分离器在涡旋分离器出口处面平均固相体积分数。在t=85 s时,初步估计出口处结构B和结构C固相体积分数均约为50%,而结构A约为44%。涡旋分离器的分离效率η计算公式为[26]

图10 横截面涡量云图Fig.10 Magnitude vorticity contours of cross section

图11 横截面螺旋度云图Fig.11 Swirl contours of cross section

(7)

式中fIN——进口处面平均固相体积分数fOF——出口处面平均固相体积分数

经计算可得涡旋分离器结构A分离效率约为27%,而结构B和结构C约为17%。

图12 固相体积分数分布曲线Fig.12 Solid phase distribution curves

图13 出口处平均固相体积分数曲线Fig.13 Average solid phase volume fraction curves of outlet

为进一步验证模拟结果的可靠性,对本文α取1.5、2.0和2.5的涡旋分离器进行分离效率试验,在模拟的工况下,试验测得分离效率分别为7.32%、3.78%和2.55%。由此可见虽然速度场实测值与模拟值吻合较好,但生物絮团分离效率的实测值与模拟值差异较大,主要是因为模拟过程中简化了生物絮团间的碰撞和摩擦,但模拟结果反映了实测分离效率随α的变化规律,故可用CFD模拟优化涡旋分离器结构,从而减少试验次数,降低试验成本。

3 结束语

基于CFD软件Fluent对3种结构涡旋分离器流场数值计算表明,将其内部流场视为连续的两相流,并采用欧拉-欧拉模型进行模拟,能够很好地获得其速度场信息。涡旋分离器进水口以下部分速度流场受结构变化的影响较小。在一定条件下,随着内外筒径比α的增加,套筒内流场湍流加剧,且在进水口相对位置和套筒内部涡旋加剧。总体而言,涡旋分离器模拟结果表明在α大于1.5后分离效率由27%下降至α为2.0时的17%,并当α大于2.0后,分离效率基本保持不变。实测值虽同模拟值有一定差异,但二者关于分离效率和α的变化规律是一致的。故在本文给出的生物絮团密度、粒径和体积分数条件下,设计循环生物絮团系统涡旋分离器时α取1.5效果较好。

1 农业部渔业局. 中国渔业年鉴[M]. 北京: 中国农业出版社, 2016.

2 TACON A G J, FOSTER I P. Aqua-feeds and the environment: policy implications[J]. Aquaculture, 2003, 226(1-4): 181-189.

3 AVNIMELECH Y, VERGEGEM M C J, KUMP P. Sustainable land-based aquaculture:rational utilization of water, land and feed resource[J]. Mediterrancan Aquaculture Journal, 2008,1(1):45-55.

4 史明明,刘晃,龙丽娜,等.碳源供给策略对水产养殖废水生物絮团处理效果的影响[J/OL]. 农业机械学报,2016,47(6):317-323.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160642&flag=1.DOI:10.6041/j.issn.1000-1298.2016.06.042. SHI Mingming, LIU Huang, LONG Li’na, et al. Effect of carbon source supply tactics on treatment of aquaculture wastewater with biofloc technology[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(6): 317-323. (in Chinese)

5 CRAB R, DEFOIRDT T, BOSSIER P, et al. Biofloc technology in aquaculture: beneficial effects and future challenges[J]. Aquaculture, 2012(356-357):351-356.

6 RAY A J, LEWIS B L, BROWDY C L, et al. Suspended solids removal to improve shrimp (Litopenaeusvannamei) production and an evaluation of a plant-based feed in minimal-exchange, super intensive culture systems[J]. Aquaculture, 2010, 299(1-4):89-98.

7 DE SCHRYVER P, CRAB R, DEFOIRDT T, et al. The basics of bio-flocs technology: the added value for aquaculture[J]. Aquaculture, 2008, 277(3-4):125-137.

8 MISHRA J K, SAMOCHA T M, PANTNAIK S, et al. Performance of an intensive nursery system for the Pacific white shrimp,Litopenaeusvannamei, under limited discharge condition[J]. Aquacultural Engineering, 2008, 38(1):2-15.

9 ZHU Songming, SHI Mingming, RUAN Yunjie, et al. Applications of computational fluid dynamics to modeling hydrodynamics in tilapia rearing tank of recirculating biofloc technology system[J]. Aquacultural Engineering, 2016, 74:120-130.

10 程秀花,毛罕平,倪军.温室环境-作物湿热系统CFD模型构建与预测[J].农业机械学报,2011,42(2):173-179. CHENG Xiuhua, MAO Hanping, NI Jun. Numerical prediction and CFD modeling of relative humidity and temperature for greenhouse-crops system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(2):173-179. (in Chinese)

11 宁国鹏,王德成,王光辉,等.苜蓿干燥与茎叶分离设备设计与CFD模拟[J].农业机械学报,2011,42(1):84-90. NING Guopeng, WANG Decheng, WANG Guanghui, et al. Design and CFD simulation of quad-pass rotary drum dryer-separator[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(1):84-90. (in Chinese)

12 李洪昌,李耀明,唐忠,等.风筛式清选装置振动筛上物料运动CFD-DEM数值模拟[J/OL].农业机械学报,2012,43(2):79-84.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20120217&flag=1. DOI: 10.6041/j.issn.1000-1298.2012.02.017. LI Hongchang, LI Yaoming, TANG Zhong, et al. Numerical simulation of material motion on vibrating screen of air-and-screen cleaning device based on CFD-DEM[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(2):79-84.(in Chinese)

13 SAKURA G B, ANDREW Y T L. CFD simulation of cyclone separators to reduce air pollution[J]. Powder Technology, 2015, 286:488-506.

14 JAYEN P V, BRIAN J L, Michel F C. Design methodology for the swirl separator[J]. Aquacultural Engineering, 2005, 33(1):21-45.

15 ZHAO Chuanwei, SUN Haoyu, LI Zengliang. Structural optimization of downhole oil-water separator[J]. Journal of Petroleum Science and Engineering, 2017, 148:115-126.

16 ALKHADDAR R M, HIGGINS P R, PHIPPS D A, et al. Residence time distribution of a model hydrodynamic vortex separator[J]. Urban Water, 2001,3(1-2):17-24.

17 SONALI S, SWATI M. A 3-dimensional Eulerian-Eulerian CFD simulation of a hydrocyclone[J]. Applied Mathematical Modeling, 2013, 37(5): 2921-2932.

18 周理.旋风分离器基本理论与最佳设计[J].化工炼油机械通讯,1979(5):18-31.

19 Fluent Inc. Fluent user’s guide[M]. Lebanon: Fluent Inc., 2013.

20 DIVYAMAAN W, RANJEET P U, MOSES O T, et al. CFD simulation of solid-liquid stirred tanks[J]. Advanced Powder Technology, 2012, 23(4):445-453.

21 周大庆,米紫昊,茅媛婷.基于欧拉固液两相流模型的泵站进水侧流场三维模拟[J/OL].农业机械学报,2013,44(1):48-52.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20130110&flag=1. DOI: 10.6041/j.issn.1000-1298.2013.01.010. ZHOU Daqing, MI Zihao, MAO Yuanting. 3-D numerical simulation of inlet structure flow in pumping station based on Eulerian solid liquid two-phase flow model[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44 (1):48-52.(in Chinese)

22 喻黎明,邹小艳,谭弘,等.基于CFD-DEM耦合的水力旋流器水沙运动三维数值模拟[J/OL].农业机械学报,2016,46(1):126-132.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160117&flag=1. DOI: 10.6041/j.issn.1000-1298.2016.01.017. YU Liming, ZOU Xiaoyan, TAN Hong, et al. 3D numerical simulation of water and sediment flow in hydro-cyclone based on coupled CFD-DEM[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 46(1):126-132. (in Chinese)

23 王福军.流体机械旋转湍流计算模型研究进展[J/OL]. 农业机械学报,2016,47(2):1-11.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160201&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2016.02.001. WANG Fujun. Research progress of computational model for rotating turbulent flow in fluid machinery[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(2):1-11. (in Chinese)

24 李骅,张美娜,尹文庆,等.基于CFD 的风筛式清选装置气流场优化[J/OL].农业机械学报,2013,44(增刊2):12-16.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=2013s203&flag=1. DOI: 10.6041/j.issn.1000-1298.2013.S2.003. LI Hua, ZHANG Meina, YIN Wenqing, et al. Optimization of airflow field on air and screen cleaning device based on CFD[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2013,44(Supp.2):12-16. (in Chinese)

25 陈晋南.传递过程原理[M].北京:化学工业出版社,2004.

26 ANDOH R Y G, SAUL A J. The use of hydrodynamic vortex separators and screening systems to improve water quality[J]. Water Science and Technology, 2003, 47(4):175-183.

StructuralParameterOptimizationofHydraulicVertoxSeparatorinRecirculatingBioflocTechnologySystemBasedonComputationalFluidDynamics

SHI Mingming1ZHU Songming1YE Zhangying1HAN Zhiying1LI Jianping1RUAN Yunjie1,2

(1.CollegeofBiosystemsEngineeringandFoodScience,ZhejiangUniversity,Hangzhou310058,China2.DepartmentofBiologicalandEnvironmentalEngineering,CornellUniversity,IthacaNY14853,USA)

With the aim to improve the separation efficiency of hydraulic vortex separator (HDVS) in recirculating biofloc technology (RBFT) system, three HDVSs with different structural parameters were studied by using numerical method of computational fluid dynamics (CFD). The simulations of the solid-liquid phase flow in HDVSs were conducted based on an Eulerian-Eulerian multi-phase turbulence 3-D model combined with the kinetic theory of granular flow, which specifically analyzed the velocity contours, vector contours, streamlines of liquid phase, inner and outlet distribution characters of solid phase. The simulation results showed that with the increase ofα, the velocity field below the inlet part and surrounding area of the sleeve had small difference at the inlet velocity of 0.36 m/s. But the difference of results of inner region of sleeve was stark and the turbulence was enhanced in this regions. In addition, some swirls occurred in the inner zone of the sleeve, which added energy waste and had negative effect on the flocs separation. The separation efficiency of HDVS had a negative correlation with the increase ofα. Whenαwas 1.5, the removal efficiency was 27%, which was more effective than 17% (αwas 2.0). But whenαwas increased from 2.0 to 2.5, the HDVSs almost had the same solid phase volume fraction at the outlet and the separation efficiencies only had a small change. To validate the accuracy of simulation results, the simulation values and experimental data were compared. The good agreement of the flow velocity and change law of the separation efficiency proves that the mentioned two fluid model (TFM) can be used to optimize the structure of HDVS.

recirculating biofloc technology system; hydraulic vortex separator; computational fluid dynamics; multiphase flow; numerical simulation

S275.6

A

1000-1298(2017)09-0287-08

10.6041/j.issn.1000-1298.2017.09.036

2017-01-18

2017-02-17

“十二五”国家科技支撑计划项目(2014BAD08B09)、国家自然科学基金青年基金项目(31402348)、中国水产科学研究院渔业机械仪器研究所重点实验室开发基金项目(2015)和中国博士后科学基金项目(2014M551747)

史明明(1988—),男,博士生,主要从事设施水产装备研究,E-mail: shimgmg@163.com

阮贇杰(1983—),男,副研究员,主要从事高密度设施养殖工程研究,E-mail: ruanyj@zju.edu.cn