液压挖掘机工作装置建模分析与仿真

钟星, 邵辉, 胡伟石

(1. 华侨大学 信息科学与工程学院, 福建 厦门 361021;2. 华侨大学 实验室与设备管理处, 福建 厦门 361021)

液压挖掘机工作装置建模分析与仿真

钟星1, 邵辉1, 胡伟石2

(1. 华侨大学 信息科学与工程学院, 福建 厦门 361021;2. 华侨大学 实验室与设备管理处, 福建 厦门 361021)

针对液压挖掘机运动学和动力学建模复杂过程,以某型6 t挖掘机工作装置为研究对象,利用SimMechanics对机械结构进行快速建模,从而代替运动学模型获得挖掘机机构模型.采用Pro/E软件对液压挖掘机工作装置建立三维模型,将其导入ADAMS环境中,并对比验证作业结果.在ADAMS软件中,对挖掘机工作装置进行动力学仿真,得到液压挖掘机的工作特性曲线.仿真结果表明:理论上添加的载荷能够体现在各个驱动关节处受力变化中,相比其他阶段,在挖掘阶段关节受力矩变化影响较为复杂.

液压挖掘机; 机构模型; 动力学分析; ADAMS软件

Abstract: Motivated by complicated kinematics and dynamics modeling processes for hydraulic excavator, the presented paper aims to analyze mechanism modeling in 6 t hydraulic excavator. By using MATLAB/SimMechanics, the mechanical structure of the excavator was modeled rapidly instead of kinematics model. Its 3D model was constructed by using Pro/E and it was imported to ADAMS for remodeling. The reachable working area was compared with the result given by SimMechanics model. Furthermore, dynamics simulation of excavator working device were carried out with ADAMS software, and the working characteristic curves of the hydraulic excavator were obtained. The results of the simulation show that in theory added load on excavator bucket can be reflected in the torque change at each joint. Compared with other stages, the torque change is more complicated in the excavation stage.

Keywords: hydraulic excavator; mechanical structure model; dynamics analysis; ADAMS software

挖掘机是执行各项工业工程任务的重要设备,在工业、交通、运输、建筑、水利、矿山开采等各个领域中已被广泛使用[1].在某些复杂、危险及特殊的工作场合,冲击和振动多,不适合人工操控,自主挖掘成为不可或缺的得力助手,这也促使挖掘机向智能化、自动化方向发展.对液压挖掘机的工作装置进行建模分析是实现自动挖掘的重要研究基础.卡内基梅隆大学设计出能够按照一定的策略自主挖掘装载的机器人[2-3].Hall等[4]将迭代算法运用于对挖掘机的铲斗运动轨迹的控制,并将该算法应用于其他多杆机构.Tomi等[5]讨论了用全球定位系统(GPS)及CAD模型精确定位挖掘机的移动位置的方法,并采用ADAMS与MATLAB/Simulink进行了联合仿真验证.目前,大多采用类比法、查阅表格法、相关理论计算等对挖掘机工作装置进行作业可达范围研究[6].这些方法计算量大、精度低且耗时.以往的动力学分析主要集中在强度、刚度、结构优化等方面[7-8],对动态过程的动力学分析较少[9].为此,文中对液压挖掘机工作装置进行建模分析与仿真[10].

1 工作装置主要作业范围仿真分析

以某型6 t液压挖掘机为研究对象,在MATLAB工具箱中的SimMechanics基础上,建立挖掘机机械结构模型,只需根据动臂、斗杆和铲斗的绝对转角变化信息,即可获得挖掘机作业轨迹和可达范围.该方法简化了计算和分析过程,简单快捷.同时,采用Pro/E软件建立挖掘机工作装置的三维模型,并将其导入ADAMS软件中,添加相应的运动副、约束和驱动函数,进行仿真、对比、分析,验证其可行性.

1.1基于MATLAB/SimMechanics建立机构模型

液压挖掘机结构示意图[11-13],如图1所示.图1中:A~D分别为动臂下铰点、动臂与斗杆的铰点、斗杆与铲斗的铰点、斗齿尖.利用MATLAB/SimMechanics建立挖掘机仿真模型的步骤,如图2所示.

图1 液压挖掘机结构示意图 图2 MATLAB/SimMechanics建模步骤Fig.1 Structure diagram of hydraulic excavator Fig.2 Modeling steps of MATLAB/SimMechanics

基于MATLAB/SimMechanics的工作装置模型,如图3所示.

图3 基于MATLAB/SimMechanics的工作装置模型Fig.3 Working device model based on MATLAB/SimMechanics

图4 基于Pro/E与ADAMS联合的工作装置模型Fig.4 Working device model based on Pro/E and ADAMS

图3中:工作装置模型是由1个机械环境模块、1个地模块、3个刚体模块、3个关节转动副模块和3个铰接点运动激励模块等组成.文中刚体质量、转动惯量和质心均不予以考虑,并根据6 t挖掘机的实际参数对应于各个模块进行赋值.

1.2基于Pro/E与ADAMS建立机构模型

运用Pro/E对液压挖掘机工作装置建立三维模型,如图4所示.利用PARASOLID格式将挖掘机几何模型导入ADAMS中,并添加相应的运动副和约束,为挖掘机工作装置分配时间,添加驱动函数.

1.3仿真与分析

基于SimMechanics建立的机构模型,在其可达范围仿真过程中,时间设为无限长,初始状态为各关节最大伸展状态.挖掘机模型在t=7.2 s时的状态图,如图5所示.

t=9 605 s时,铲尖运动轨迹的输出情况,如图6所示.图6中:LX,LY分别表示X,Y方向上的位移.由图6可知:最大挖掘深度h1=4.531 1 m,最大抬升高度h2=5.497 1 m,最大水平挖掘范围h3=5.562 8 m.

完成包络线的运动过程中,各曲线段运动过程中动臂、斗杆和铲斗的动作情况,如表1所示.

图5 仿真在t=7.2 s时的运动状态图 图6 t=9 605 s时挖掘机铲尖的包络图 Fig.5 Moving state diagram at t=7.2 s Fig.6 Envelope diagram of bucket tip at t=9 605 s

曲线段动臂动作斗杆动作铲斗动作ab保持不变保持不变由最大伸展状态收缩至最小状态bc保持不变由最大伸展状态收缩至最小状态保持不变cd保持不变保持不变伸展关节至A,D,C3点共线de由最大伸展状态收缩至最小状态保持不变保持不变ef保持不变保持不变伸展关节至A,C,D3点共线fg保持不变由最小收缩状态伸展至最大状态保持不变gh保持不变保持不变伸展关节至A,B,D3点共线hi由最小收缩状态伸展至最大状态保持不变保持不变

基于ADAMS建立的机构模型,在其可达范围仿真过程中,采用ADAMS函数库中的STEP函数控制液压油缸的伸缩行程,设置各个液压油缸STEP函数,如表2所示.

表2 液压油缸驱动函数Tab.2 Driving functions of hydraulic cylinder

图7 液压挖掘机工作装置作业范围Fig.7 Reachable range of working device of hydraulic excavator

在铲尖处创建Marker测量点,方便对铲尖位置的测量.选取初始状态为各液压缸全缩状态,仿真时间设置为16 s,步长为500,仿真计算并显示结果.

通过运动仿真绘制的挖掘机工作装置作业范围,如图7所示.为了验证仿真模型的可靠性,将图6,7所示的结果进行比较.

由图6,7可知:运用SimMechanics获得挖掘机工作过程中,最大挖掘高度、挖掘半径、卸载高度与ADAMS软件仿真模拟实际作业结果基本吻合,从而验证了方法的正确性.

2 工作装置动力学仿真分析

2.1挖掘载荷的计算

液压挖掘机在进行挖掘任务时,可采用斗杆挖掘、铲斗挖掘和混合挖掘等多种作业方式,工作装置所承受的挖掘阻力因采取的挖掘方式不同而不同[14-15].一般情况下,挖掘过程是以各液压油缸同时伸缩的混合挖掘方式进行的[16-17].挖掘阻力可按照挖掘轨迹的切线方向和法线方向分解为WQ和Wf[18],有

式(1)中:K0为挖掘比阻力系数;b为铲斗平均宽度或挖掘宽度;h为挖掘深度;μ挖掘阻力系数.

对液压挖掘机完成一个挖掘工作周期进行研究.其中,工作周期包括到达挖掘起始点位置、挖掘、提升和卸料4个环节.故采用混合挖掘机阻力进行计算,挖掘土壤类型选取Ⅲ级,挖掘比阻力系数K0取19.5 N·cm-2,斗宽b取90 cm,挖掘深度h取27.9 cm,挖掘阻力系数μ取0.42.计算得WQ=48.96 kN,Wf=20.57 kN.

挖掘土壤产生的重力为

式(2)中:ρ为土壤的密度,取1.8×10-6kg·m-3;g为重力加速度,取9.8 m·s-2;V为铲斗容量,取0.25 m3.经过计算,可得G=4.4 kN.

2.2仿真与分析

在进行动力学仿真前,利用ADAMS建立的挖掘机工作装置模型,在一个基本的工作周期内,对各个阶段进行时间分配、驱动函数添加与载荷的添加.液压挖掘机的工作循环图,如图8所示.

图8 挖掘工作循环图Fig.8 Cycle diagram of excavating working

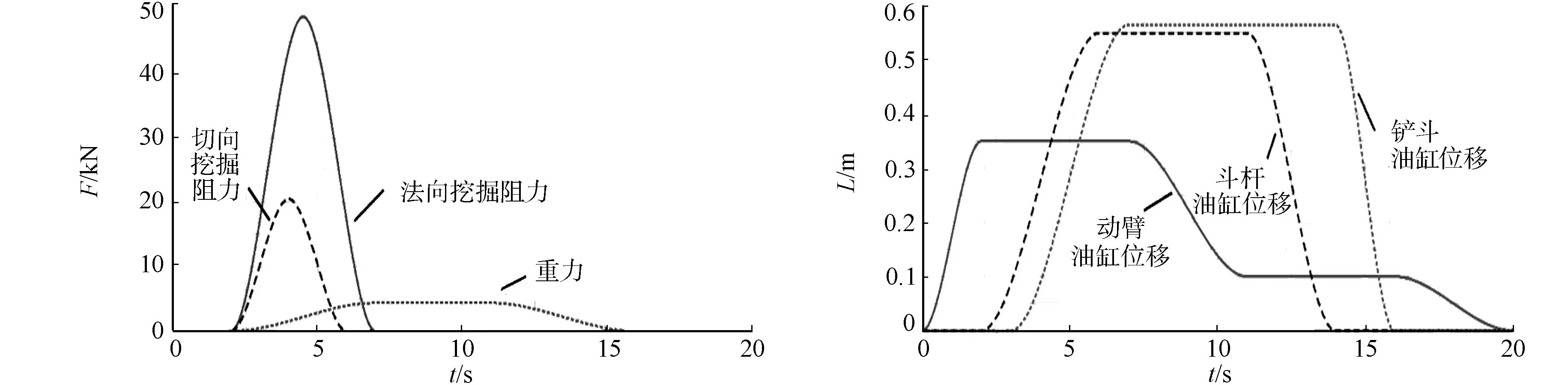

选取动臂油缸、斗杆油缸和铲斗油缸均全缩的状态为初始状态,仿真时间设为20 s,步长为500,通过后处理模块得到的特性曲线,如图9~12所示.

由图9可知:土壤重力是从2 s初铲斗开始执行挖掘任务时,由零逐渐增大,在7 s末挖掘任务结束时,重力增加至最大值4.40 kN,此时,铲斗处于满载状态;之后,在动臂提升阶段至卸载前均保持不变,到11 s初铲斗开始卸载,重力不断减小,直到16 s末土壤完全卸空,重力降为零; 挖掘法向和切向阻力

图9 切向阻力、法向阻力和重力曲线图 图10 各液压缸位移曲线图 Fig.9 Curves of tangential resistance,normal resistance and gravity Fig.10 Displacement curves of hydraulic cylinders

图11 各液压缸速度曲线图 图12 3个关节力矩曲线图Fig.11 Velocity curves of hydraulic cylinders Fig.12 Torque curves of three joints

在2 s初铲斗进行挖掘时,由零逐渐增大,在4.5 s末分别达到最大值48.96,20.57 kN;然后,随着铲斗开始收斗后逐渐减小,直至完成挖掘任务后降为零.由此可知,载荷和重力可以合理地体现在挖掘的过程中.

按时间顺序对图10~12进行如下分析.

1) 0~2 s是到达初始挖掘点(最大挖掘半径点)阶段.该阶段是由动臂油缸完成,动臂油缸伸长至2 s末,到达最大位置0.35 m,油缸速度先增后减,斗杆油缸与铲斗油缸位移(L)和速度(v)均保持不变.由于自重与惯性力的影响,动臂的驱动关节力矩(T)有一个较大的突变,在短时间内减小至零,然后增大,另外2个驱动关节力矩较小,且变化幅度也不大.

2) 2~7 s是挖掘阶段.此阶段由斗杆油缸与铲斗油缸共同配合完成,斗杆油缸在2 s初开始伸长,6 s末到达最大位置0.55 m,随后保持不变.铲斗油缸从3 s初伸长至7 s末,到达最大位置0.565 m.斗杆油箱和铲斗油缸速度均呈现先增后减的状态,而动臂油缸位移与速度则保持不变.3个驱动关节力矩均经历了先增后减的过程.在4.3 s时,斗杆的驱动关节力矩达到最大值,铲斗的驱动关节力矩达到最大值,动臂的驱动关节所受力矩达到最大值.之后,3个驱动关节力矩除了在6.8 s左右至挖掘任务即将结束时,动臂的驱动关节力矩有小幅度增加,其余总体趋势大致都在减小,由此可知,液压油缸的减速伸长对挖掘机工作装置系统造成了一定的冲击影响.

3) 7~11 s是满铲提升阶段.在此阶段中,斗杆油缸与铲斗油缸均不动作,动臂油缸由原来的0.35 m收缩至0.10 m.其中,3组油缸速度均经历了先增后减的过程,3个驱动关节力矩基本稳定.

4) 11~16 s是卸载阶段.此阶段中,动臂油缸不参与运动,故动臂油缸不动作,速度为零.斗杆油缸在11 s初收缩,14 s收缩至最短,油缸速度也在同时刻先增后减,铲斗油缸在14 s开始收缩直至卸载结束,油缸速度在11~14 s,以及14~16 s均经历了先增后减的过程.由于自重和惯性力的作用,3个驱动关节力矩都有所增加,卸载过程所受外载荷越来越小,所以驱动关节受力矩有些许的突变.

5) 16~20 s是返回初始状态阶段.该阶段动臂油缸收缩至最短,速度先增后减.斗杆油缸与铲斗油缸位移和速度均保持不变.3个驱动关节力矩基本都是平稳下降的,仅在动臂开始和制动时有小幅度的突变.

纵观挖掘机的整个运动过程可知:3个驱动关节力矩总体变化趋势基本相似,但由于挖掘机工作姿态的变化对动臂的驱动关节力矩产生一定的冲击影响,突变明显.工作装置惯性载荷与挖掘机液压系统对其存在密不可分的影响.在自动挖掘过程中,通过实时分析获得各个驱动关节力矩、液压缸位移和速度变化曲线,为更好地实现平滑挖掘,高效挖掘奠定基础.

3 结束语

对挖掘机工作装置机械结构与动力学问题进行理论建模,利用SimMechanics快速建模绘制机械结构运动的包络图,获得挖掘机可达工作范围,进一步运用Pro/E对挖掘机工作装置建立三维模型,将模型导入ADAMS软件,对挖掘机工作装置的作业范围进行对比,验证方法的正确性.采用ADAMS软件,对挖掘机工作装置进行动力学仿真,得到挖掘机油缸位移、速度和各个驱动关节力矩与时间的特性曲线,对实现自主挖掘具有重要意义.仿真结果表明:理论上添加的载荷能够体现在各个驱动关节处受力变化中,相比其他阶段,受力矩变化较为复杂的是在挖掘阶段,该研究为今后挖掘机实现自动挖掘提供理论依据,为进一步研究挖掘机自主平滑避障轨迹规划和有限元分析力的加载奠定基础,也为实际的挖掘作业提供指导.

[1] 吕鹏伟.液压挖掘机工作装置动力学特性的研究[D].太原:太原科技大学,2013.

[2] PEYRET F,JURASZ J.The computer integrated road construction project[J].Automation in Construction,2000(9):447-461.

[3] SINGH S,CANNON H.Muti-resolution planning for earth moving[C]∥Proceedings International Conference on Robotics and Automation.Leuven:[s.n.],1998:121-126.

[4] HALL A S,MCAREE P R.Robust bucket position tracking for a large hydraulic excavator[J].Mechanism and Machine Theory,2005,40(1):1-16.

[5] TOMI M,KELERVO N,RAUNO H.Automation of an excavator based on a 3D CAD model and GPS measurement[J].Automation in Costruction,2006,15(5):571-577.

[6] 李杨民,谢存禧,王骥湘.液压挖掘机工作装置动臂、斗杆机构的多体系统运动学分析[J].建筑机械,1994(11):22-25.

[7] LEE M C,CHUNG S H,CHO J H,etal.Three-dimensional finite element analysis of powder compaction process for forming cylinder block of hydraulic pump[J].Powder Metallurgy,2008,51(1):89-94.

[8] SUI Tianzhong,WANG Lei,TAN Zhen,etal.Structural parameters optimization of excavator working device based on mining process[J].Advanced Materials Research,2012,421:759-763.

[9] 张树忠,邓斌,柯坚.基于液压变压器的挖掘机动臂势能再生系统[J].中国机械工程,2010,21(10):1160-1166.

[10] 吕广明,刘明思,杨扬,等.基于Pro/E ADAMS的液压挖掘机工作装置的动力学仿真分析[J].建筑机械,2013(17):86-90.

[11] 林慕义,史青录.单斗液压挖掘机[M].北京:冶金工业出版社,2011:35-57.

[12] 刘韬.液压挖掘机工作装置结构特性分析与仿真[D].长沙:中南大学,2010.

[13] 郑东京.挖掘机工作装置的有限元分析及其仿真[D].杨凌:西北农林科技大学,2011.

[14] 王敏.液压挖掘机工作装置的动态仿真及有限元分析[D].西安:长安大学,2015.

[15] 王在昌.液压挖掘机工作装置动力学分析及有限元优化分析[D].济南:山东科技大学,2011.

[16] 张桂菊,肖才远,谭青,等.基于虚拟样机技术挖掘机工作装置动力学分析及仿真[J].中南大学学报(自然科学版),2014(6):1827-1833.

[17] 郭银赛,张毅,程明科.基于虚拟样机技术的挖掘机工作装置运动仿真与优化设计[J].机床与液压,2015,43(15):169-172.

[18] 李渊博,何清华,张大庆.液压挖掘机工作装置动力学分析与仿真研究[J].机床与液压,2006(10):170-171.

(责任编辑: 钱筠英文审校: 崔长彩)

ModelingAnalysisandSimulationofHydraulicExcavatorMechanism

ZHONG Xing1, SHAO Hui1, HU Weishi2

(1. College of Information Science and Engineering, Huaqiao University, Xiamen 361021, China;2. Department of Laboratory and Device Management, Huaqiao University, Xiamen 361021, China)

10.11830/ISSN.1000-5013.201611085

2016-11-23

邵辉(1973-),女,副教授,博士,主要从事机器人控制、运动规划、智能控制、非线性系统LPV建模的研究.E-mail:shaohuihull@163.com.

福建省科技计划项目(2015H0026); 福建省泉州市科技计划项目(2013Z34); 第48批留学回国人员科研启动基金(Z1534004)

TU 621

A

1000-5013(2017)05-0602-06