复合酶协同发酵紫苏粕制备天然调味料的研究

郝磊,郝学财,邓莉,祖庆勇,刘媛,周涛

(天津春发生物科技集团有限公司天津市风味食品配料企业重点实验室,天津 300300)

复合酶协同发酵紫苏粕制备天然调味料的研究

郝磊,郝学财,邓莉,祖庆勇,刘媛,周涛

(天津春发生物科技集团有限公司天津市风味食品配料企业重点实验室,天津 300300)

以紫苏粕为主要发酵原料,对米曲霉和黑曲霉制曲工艺进行了优化,在单因素实验基础上,根据Box-Benhnken响应面设计,建立了制曲温度、制曲时间和菌种比例作为影响因素与响应值酸性/中性蛋白酶酶活之间的回归方程模型,确定制曲工艺最优条件为制曲温度32℃,制曲时间30 h,米曲霉和黑曲霉接种比2.5∶1,在此条件下成曲中性和酸性蛋白酶酶活分别为1572,1023 U/g,与理论值基本相符。添加复合酶协同发酵,并与对照发酵组比较,发现复合酶发酵组中的总氮、氨态氮和还原糖含量及水解度均高于对照组,感官分析结果表明复合酶发酵组相比对照组风味较好。

米曲霉;黑曲霉;制曲;协同发酵;呈味物质

在我国,紫苏(Perilla frutescens(L.)Britt)的种植历史已有两千多年[1],作为一种传统药食两用植物,其不仅具有食用的价值,而且还具有保健功能和一定的药效[2,3]。紫苏籽营养极为丰富,含有的大量不饱和脂肪酸具有降血脂、抗衰老和抗过敏等作用,在医药保健等方面得到了广泛应用[4-7]。紫苏粕是紫苏籽榨油后的副产物,含有40%左右的植物蛋白以及人体必需的多种氨基酸,对人类的身体健康有益而无害,但是,紫苏粕还未被广泛应用于我国的食品工业中,目前一般都是作为饲料粕廉价处理[8],造成了大量的蛋白质资源的浪费,且紫苏粕的附加值利用率很低[9,10]。

调味料作为人们生活的必需品,具有改善食品风味、突出呈味特性等作用。随着食品工业的发展,调味料正在发生着从化学调味料到天然调味料的转变。其中,发酵调味料产品的原料天然、风味独特、营养健康,所具有的独特优势是其他调味料无可比拟的[11]。

目前,越来越多的科研工作者将低值农副产品作为发酵调味品的原料,他们利用蛋白酶解、微生物发酵、美拉德反应及分离等技术,将豆粕、花生粕、核桃粕等低值蛋白资源用于调味料的生产[12-14],但是针对采用微生物发酵紫苏粕制备调味产品的研究还未见报道。本文以紫苏粕为主要原料,利用米曲霉和黑曲霉的菌种组合优化制曲工艺,添加复合酶协同水解,利用微生物发酵法制备天然的风味调味料,开拓紫苏粕新的利用途径,丰富发酵调味料产品的种类。

1 材料与方法

1.1 材料与试剂

紫苏粕,购于天津贵新饲料科技有限公司;小麦和鸡肉,购自当地市场;米曲霉3.042和黑曲霉3.350,实验室保藏;风味蛋白酶、纤维素酶和淀粉酶,购于诺维信(中国)有限公司。

葡萄糖、乙醇、干酪素、Folin试剂、碳酸钠、三氯乙酸、磷酸二氢钠、磷酸氢二钠、乙酸锌、氢氧化钠、酪氨酸、甲醛溶液、硫酸铜、硫酸钾、硫酸、浓盐酸、冰醋酸、酒石酸钾钠、亚铁氰化钾、亚甲基蓝等,均为分析纯。

1.2 仪器设备

立式高压蒸汽灭菌器 上海东亚压力容器制造有限公司;超净工作台 苏州安泰空气技术有限公司;NH-218B食品料理机 慈溪市宁汇电器有限公司;恒温恒湿培养箱 上海一恒科学仪器有限公司;数显恒温水浴锅 天津市泰斯特仪器有限公司;FA3204B电子天平 上海天美天平仪器有限公司;UV752N紫外可见分光光度计 杭州汇尔仪器设备有限公司;TGL-16M台式高速冷冻离心机 长沙湘仪离心机仪器有限公司;FE28 p H计 梅特勒-托利多仪器(上海)有限公司。

1.3 实验方法

1.3.1 工艺流程

原料→润水→蒸煮灭菌→冷却→接种→制曲→二次翻曲→成曲→复合酶添加→发酵→灭菌→浓缩→调味料产品。

1.3.2 实验要点

1.3.2.1 原料预处理

将新鲜的鸡肉剔除脂肪,洗净后搅碎备用。将紫苏粕与小麦按照质量比为2∶1的比例混合均匀,加入二者总质量20%的鸡肉充分混合,然后加入与物料等量的蒸馏水,拌匀后置于高压灭菌锅中,121℃蒸煮灭菌15 min。

1.3.2.2 制曲

待原料冷却至室温后按接种量0.1%(原料重量计)接入黑曲霉和米曲霉双菌种,充分混合均匀。恒温通风培养箱中进行制曲,制曲温度为28~36℃,制曲时间为24~36 h,期间进行2次翻曲,待长出黄绿色的菌体,即制得成曲。

1.3.2.3 发酵

将成熟曲料放入发酵罐,加入1.5倍曲料重量的盐水(NaCl含量为10%)进行发酵,发酵温度42℃,15天后调整发酵温度为36℃,继续发酵20天后收集发酵产物,121℃灭菌20 min,过60目筛后浓缩制得鸡肉风味调味料。

1.3.3 制曲条件的优化

以制曲时间、制曲温度和米曲霉/黑曲霉曲精的添加比例为因素,研究其对成曲酸性和中性蛋白酶酶活的影响。

1.3.3.1 菌种比例对成曲中蛋白酶酶活的影响

设定制曲温度30℃,制曲时间为24 h的条件下,在米曲霉和黑曲霉种曲添加比例为3∶1,2∶1,1∶1,1∶2和1∶3时,测定成曲酸性和中性蛋白酶的酶活性。

1.3.3.2 制曲温度对成曲中蛋白酶酶活的影响

在制曲过程中添加米曲霉和黑曲霉的比例为2∶1,分别在28,30,32,34,36℃条件下制曲24 h,测定分析培养温度对成曲酸性和中性蛋白酶酶活的影响。

1.3.3.3 制曲时间对成曲中蛋白酶酶活的影响

30℃的制曲条件下,添加米曲霉和黑曲霉的比例为2∶1进行制曲,测定24,28,32,36,40 h的制曲时间下成曲酸性和中性蛋白酶的酶活。

1.3.3.4 制曲工艺最优参数的确定

以酸性和中性蛋白酶的酶活性为响应值,按照Box-Behnken实验设计原理,以制曲时间(24,30,36 h)、制曲温度(28,32,36℃)和米曲霉和黑曲霉曲精的添加比例(3∶1,2∶1,1∶1)为因变量,对制曲条件进行优化,并得到最优工艺参数。

1.3.5 复合酶添加对发酵的协同作用

选择最佳制曲工艺制得的成曲,按重量均分为两份。往其中一份成曲中添加风味蛋白酶、纤维素酶和淀粉酶组成的复合酶后,与另一份成曲同时按照文中1.4.2.3所述的发酵方法进行后续发酵,并测定发酵过程中的水解度及主要成分,对比分析复合酶在发酵过程中的作用。

1.3.6 测定方法

蛋白酶活力的测定:福林法,参照SB/T 10317-1999。

总氮的测定:凯氏定氮法,参照GB 5009.5-2010《食品中蛋白质的测定》。

氨基酸态氮含量的测定:甲醛滴定法,参照GB/T 5009.39-2003《酱油卫生标准的分析方法》。

还原糖的测定:参照ZB/X 66040-87。

水解度(DH)为从蛋白质中裂解出来的游离氨基酸所占的比例,计算方法为[15]:

式中:N1和N2分别表示发酵前后游离氨基酸态氮含量;N3表示发酵液中总氮含量。

1.3.7 感官品评

感官分析参照冯云子等[16]的方法,对发酵产物进行鲜味、肉味、甜味、苦味、厚味和酱香味的感官评价。

1.3.8 数据分析

将所有测试重复进行3次,用SPSS 14.0软件的统计分析软件对所有数据进行方差分析。

2 实验结果与讨论

2.1 单因素实验结果与分析

2.1.1 菌种比例对成曲中蛋白酶酶活性的影响

在制曲温度30℃条件下培养24 h,比较米曲霉和黑曲霉曲精添加比例为3∶1,2∶1,1∶1,1∶2,1∶3时,成曲酸性和中性蛋白酶酶活性,并以单独添加米曲霉和黑曲霉制曲作为对照。

图1 菌种比例对成曲中蛋白酶酶活性的影响Fig.1 Effect of ratio of A.oryzae to A.niger(W/W)on activities of neutral protease and acid protease of koji

由图1可知,只使用米曲霉与曲精添加比为3∶1和2∶1时制得的成曲,中性蛋白酶的酶活数值相近,随着黑曲霉添加量占比的提高,成曲中性蛋白酶活性逐渐下降,酸性蛋白酶的酶活则不断提高。米曲霉分泌的蛋白酶以中性蛋白酶为主,具有外切酶活性的酸性蛋白酶的分泌量较少[17];黑曲霉具有较强的分泌酸性蛋白酶的能力,因此利用黑曲霉与米曲霉混合制曲,可以提高成曲中的酸性蛋白酶活力,促进游离氨基酸的释放,进而增强发酵产品的特征风味[18]。

2.1.2 制曲温度对成曲中蛋白酶酶活性的影响

培养温度是制曲工艺中重要的影响因素,与霉菌的生长状况及成曲中的蛋白酶活性有着密切的联系。

图2 制曲温度对成曲中蛋白酶酶活性的影响Fig.2 Effect of culture temperature on activities of neutral protease and acid protease of koji

由图2可知,随着制曲温度的提高,蛋白酶酶活逐渐增加,并在32℃条件下,中性和酸性蛋白酶活性达到最高值,但制曲培养温度继续升高,蛋白酶活性出现不同程度的下降,且出曲总量开始降低。另外,霉菌进入菌丝体生长繁殖的时期,放出大量的热,进而使大曲品温上升,因此,在实验中进行2次翻曲,并通风避免烧曲,从而保证成曲的质量。

2.1.3 制曲时间对成曲中蛋白酶酶活性的影响

制曲过程中,成曲中性和酸性蛋白酶的酶活不断变化。

图3 制曲时间对成曲中性和酸性蛋白酶酶活的影响Fig.3 Effect of culture time on activities of neutral protease and acid protease of koji

由图3可知,在制曲时间为24 h时,中性和酸性蛋白酶的酶活性较低,随着制曲时间的延长,酶活不断提高,其中中性蛋白酶和酸性蛋白酶的酶活性分别在32,36 h达到最高值。在制曲的后半程,由于曲霉孢子已处于过生长阶段,成曲质量开始下降,因此中性和酸性蛋白酶的酶活力也随之降低。

2.2 响应面实验结果与分析

以制曲时间、制曲温度、菌种比例为实验因变量,以成曲中酸性蛋白酶和中性蛋白酶的酶活性为目标值,对制曲条件进行优化,具体的实验设计方案及结果见表1。

表1 响应面法优化制曲条件的实验结果Table 1 Results of RSM for optimization of koji-making conditions

续 表

2.2.1 中性蛋白酶的响应面结果分析

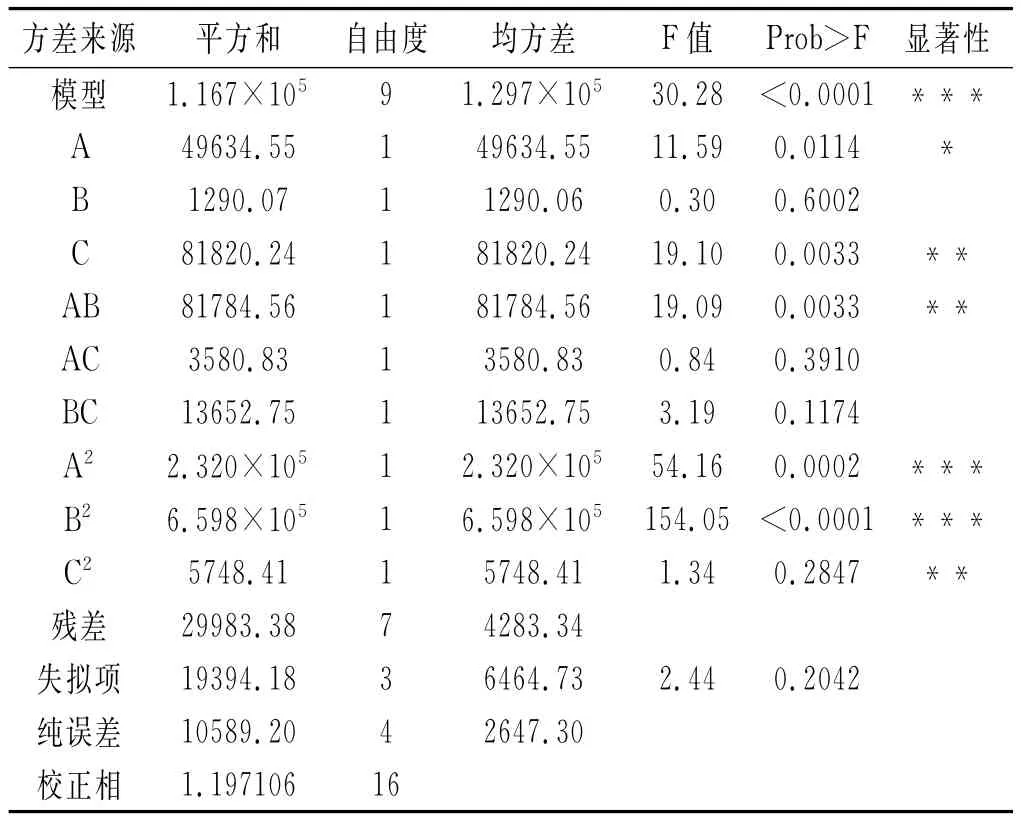

成曲中性蛋白酶酶活性的响应面方差分析结果见表2。

表2 中性蛋白酶酶活的响应面二次模型方差分析结果Table 2 ANOVA for response surface quadratic model of neutral protease activity

由表2可知,F值为30.28,“Prob>F”<0.0001,说明该模型高度显著。该模型失拟项的“Prob>F”为0.2042,失拟项不显著,说明该模型可以用于分析中性蛋白酶的酶活变化。回归模型的方差分析结果表明:模型中一次项A和C、交互作用项AB及二次项A2,B2,C2为显著影响因子。用Design Expert 10分析软件对数据进行拟合(见图4),得到中性蛋白酶酶活的二次回归方程为:中性蛋白酶酶活=1587.04+78.77×时间-12.70×温度+101.13×比例-142.99×时间×温度-29.92×时间×比例-58.42×温度×比例-234.72×时间2-395.87×温度2+36.95×比例2。

图4 成曲中性蛋白酶酶活的响应面图Fig.4 Response surface plot of neutral protease activity

2.2.2 酸性蛋白酶的响应面结果分析

成曲酸性蛋白酶酶活响应面模型的方差分析见表3,其中,F值为17.15,“Prob>F”=0.0006,说明该模型高度显著,失拟项的“Prob>F”为0.2042,失拟项不显著,说明该模型可以用于分析酸性蛋白酶酶活的变化,模型中一次项A和B、交互作用项AB及二次项A2,B2,C2为显著影响因子。

表3 酸性蛋白酶酶活的响应面二次模型方差分析结果Table 3 ANOVA for response surface quadratic model of acid protease activity

续 表

酸性蛋白酶酶活的响应面图见图5,酸性蛋白酶酶活的二次回归方程为:酸性蛋白酶酶活=942.32+66.22×时间+51.91×温度+42.68×比例-97.78×时间×温度-38.01×时间×比例+33.59×温度×比例-217.96×时间2-119.35×温度2-149.13×比例2。

图5 成曲酸性蛋白酶酶活的响应面图Fig.5 Response surface plot of acid protease activity

2.3 制曲条件的验证

利用Design Expert软件对数据进行分析,以蛋白酶的酶活性为指标,分析得到最佳的制曲条件为:制曲温度32.12℃、制曲时间30.72 h、米曲霉与黑曲霉的接种比例2.39∶1,成曲中性、酸性蛋白酶的理论酶活值分别为1634.58,940.96 U/g。考虑实验的可操作性,将上述的最佳制曲条件调整为制曲温度32℃,制曲时间30 h,米曲霉和黑曲霉接种比2.5∶1,然后进行验证实验制得成曲,并测定其中中性和酸性蛋白酶酶活分别为1572,1023 U/g,相对误差控制在10%以内,说明理论值与实际情况拟合较好。

2.4 复合酶添加对发酵的协同作用

依照调整后的制曲条件制得成曲,按重量均分为两份,其中一份成曲中添加风味蛋白酶(0.1%)、纤维素酶(0.15%)和淀粉酶(0.1%)组成的复合酶,与另一份成曲同条件下进行后续发酵,并分别在发酵6,12,18,24,30天的时间点测定发酵液中主要成分和水解度的变化。

图6 发酵过程中总氮、氨态氮、还原糖和水解度的变化Fig.6 Changes of content of total nitrogen,amino nitrogen,reducing sugar and degree of hydrolysis

由图6中A可知,2个发酵组随着发酵时间的延长,总氮含量逐步升高,并在发酵后期出现了不同程度的下降。这是由于在发酵初期,各种酶类的分解作用,发酵液中含氮量不断提高,随着发酵的进行,微生物的生长消耗部分氮源,使含氮量出现了下降。由图6中A也可知,复合酶发酵组的含氮量在整个发酵过程中都比对照组的含氮量要高,从而说明添加复合酶能够促进原料的分解,这也将有利于后期发酵中风味物质的形成。

氨基酸态氮是以氨基酸形式存在的含氮化合物,其中的多种呈味氨基酸是发酵产物复杂风味不可或缺的重要成分。由图6中C可知,在发酵过程中,添加复合酶发酵组的氨基酸含量均高于对照组,说明复合酶对于原料中蛋白的水解起到了促进作用。与总氮含量在发酵过程中的变化相似的是,氨基酸含量在发酵的中后期也出现了一定程度的波动,这主要是由于微生物的生长利用,以及与还原糖发生美拉德反应,消耗了发酵产物中的部分氨基酸。

添加的复合酶促进了氨基酸及总氮含量的提高,由图6中B可知,添加复合酶提高了原料中蛋白质的水解度。在整个发酵过程中,淀粉类原料被分解成还原糖,还原糖对于发酵产物的呈色呈味都具有重要的作用。由图6中D可知,在添加复合酶发酵组中,还原糖的含量均高于对照组,这主要是由于添加的纤维素酶促进了发酵原料中膳食纤维的分解,从而得到了更多的单糖类物质。

2.5 感官评价

添加复合酶发酵和对照组的发酵产物呈味效果良好,肉味浓郁且具有紫苏特殊的香气。二者的感官品评结果见图7。

图7 发酵产物感官评价结果Fig.7 Sensory evaluation results of fermented products

在酱香味和肉味评价方面,二者没有太大差别。复合酶组中的甜味和鲜味略高于对照组,这与还原糖及氨基酸的含量差异有一定关系。由于蛋白质的水解,使得原来包裹在蛋白分子内部的疏水性氨基酸残基暴露出来,水解产物中的苦味随之增加,本研究复合酶组中的苦味较弱,这可能是由于添加的风味蛋白酶中具有的大量端肽酶,可以从多肽链的末端切除疏水性的氨基酸残基,从而减轻发酵产物的苦味[19]。

3 结论

以紫苏粕作为主要发酵原料,在单因素实验的基础上,利用响应面分析法对制曲工艺进行优化,并得到最佳的制曲工艺;在此基础上添加复合酶协同发酵,与对照组比较发现:复合酶发酵组中的总氮、氨态氮和还原糖含量及水解度均不同程度地高于对照组;由于外源性复合酶能够促进大分子蛋白及多肽等物质分解为寡肽和氨基酸,从而改善了发酵调味料的呈味特性。本研究将“味料同源”的理念结合传统的发酵方法制造天然肉味调味料,促进低值蛋白资源的高效利用,将生产的发酵调味料用于食品工业生产,也符合现代食品“营养、安全、回归自然”的发展需要。

[1]Nitta M,Lee J K,Kang C W.The distribution of perilla species[J].Genetic Resources and Crop Evolution,2005,52:797-804.

[2]李国清,王天元,郑久利.紫苏茎叶抽提物抗菌能力的研究[J].化学工程师,2003,99(6):55-56.

[3]代沙,吴卫,李钰.HPLC法测定不同品系紫苏酚类物质的含量[J].核农学报,2014,28(1):108-115.

[4]陈栋梁,刘莉,黄刚.紫苏油及大豆肽合剂对大鼠血脂的调节作用[J].临床心血管杂志,2003,19(1):30-32.

[5]韩大庆,周丹,王永奇.紫苏油抗衰老作用研究[J].中国老年医学杂志,1995(1):47-48.

[6]王永奇,王威,梁文波.紫苏油抗过敏、炎症的研究[J].中草药,2001,32(1):83-85.

[7]王威,闫嘉英,王永奇.紫苏油药理活性研究进展[J].时珍国医国药,2000,11(3):283.

[8]姚瑞棋.植物多酚的分类及生物活性的研究进展[J].农产品加工·学刊,2011,24(4):99-100.

[9]张燕平,张虹,沈志扬.苏子油粕中蛋白质的提取研究[J].中国商办工业,2000(7):46-48.

[10]陆洁静,任文斌.紫苏的研究概况[J].农产品加工·学刊,2009(6):32-34.

[11]王艳萍,王光怀.调味料的现状和应用前景[J].中国食品报,2015,7(4):1-2.

[12]王雨生,陈海华,赵阳.基于豆粕酶解液和脂肪控制氧化技术制备猪肉味香精的研究[J].中国粮油学报,2014,29(10):94-99.

[13]黄晓敏,梁舒琼,于新.花生粕发酵制备豉油膏的工艺研究[J].仲恺农业工程学院学报,2013,26(1):23-25.

[14]王晓楠,蔺立杰,王丰俊.响应面分析法优化核桃酱油的发酵条件[J].食品工业科技,2014,35(5):209-212.

[15]武彦文,张燕,阎晶辰,等.酶法水解植物蛋白制备肉味香精的研究[J].食品工业科技,2003(3):53-55.

[16]冯云子,崔春,高献礼,等.中式酱油与日式酱油非挥发性成分的比较[J].食品与发酵工业,2010,36(7):62-66.

[17]孙常雁,马莺,李德海,等.自然发酵黄豆酱酱曲培养过程中蛋白酶的形成及蛋白质的分解[J].食品科技,2007(8):188-192.

[18]李保英,姜佳丽,蒋予箭.酱油生产中应用米曲霉和黑曲霉混合制曲的探索[J].中国酿造,2011,237(12):70-74.

[19]吴建中.大豆蛋白的酶法水解及产物抗氧化活性的研究[D].广州:华南理工大学,2003.

Study on the Preparation of Natural Seasoning by Complex Enzyme Synergistic Fermentation of Perilla Meal

HAO Lei,HAO Xue-cai,DENG Li,ZU Qing-yong,LIU Yuan,ZHOU Tao

(Tianjin Key Laboratory of Flavor Food Ingredients Enterprise,Tianjin Chunfa Biotechnology Group Co.,Ltd.,Tianjin 300300,China)

The koji prepared byA.oryzaeandA.nigeris optimized with perilla meal as fermentation material.The single factor experiment is used to set up the regression equation of prediction model about influence factors using Box-Benhnken response surface analysis,and the activities of acid protease and neutral protease are as response values.The results show that the optimum conditions of koji making are as follows:culture temperature is 32℃,culture time is 30 h,and ratio ofA.oryzaeandA.nigeris 2.5∶1.Under the above conditions,the activities of neutral protease and acid protease are 1572 U/g and 1023 U/g respectively,which are equal to the predictable values.The content of total nitrogen,amino acid nitrogen,reducing sugar and degree of hydrolysis in synergistic fermentation group are higher than those of control group,and the results of sensory evaluation show that synergistic fermentation group possesses better taste.

Aspergillus oryzae;Aspergillus niger;koji making;synergistic fermentation;flavor materials

TS264.2

A

10.3969/j.issn.1000-9973.2017.10.026

1000-9973(2017)10-0119-07

2017-04-10

国家高技术研究发展计划(863计划)项目(2013AA102105)

郝磊(1981-),男,山东青州人,博士,研究方向:微生物发酵与食品添加剂。