基于刚度要求的SUV车型尾门轻量化研究

李多,代德才,王帅,李凯

(华晨汽车工程研究院,辽宁 沈阳 110141)

基于刚度要求的SUV车型尾门轻量化研究

李多,代德才,王帅,李凯

(华晨汽车工程研究院,辽宁 沈阳 110141)

将传统金属材质的汽车尾门用塑料材质替换,在保证刚度的情况下实现尾门轻量化意义重大。以某款SUV车型尾门为研究对象,对其内板、外板材料进行替换,内板采用PPGF40-0455,外板采用PP-TD20,并对其结构进行设计更改,利用Hypermesh软件进行有限元仿真计算,分析尾门在五种工况下的刚度情况,针对不能满足性能目标的工况给出局部结构优化的方向,在质量增加较少的前提下实现了尾门刚度值的大幅度提升。最终在满足刚度目标的同时,实现了尾门材质的以塑代钢,实现了尾门轻量化。

塑料尾门;刚度;优化;轻量化

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)19-106-04

前言

汽车轻量化水平已经成为汽车技术发展上的一个关键方向。研究发现:汽车整备质量每减少10%,燃油消耗可降低6%~8%,CO2的排放也会大幅度下降。此外,对整车的操控性、驾驶性都有很大提高,因此对汽车零部件实现轻量化来减少整车质量显得尤为重要[1]。零部件轻量化途径有很多,一般可分为三大类,第一类是通过CAE进行结构优化来实现轻量化;第二类是通过更改材料来实现轻量化(以塑代钢等);第三类是对汽车零件进行精益化设计来实现轻量化。三种方式中轻量化效果最为明显的为第二种,同时也是最具有挑战的一种,必须在改变零部件材料的同时满足刚度性能指标。因此本文以某款SUV车型尾门为研究对象,对其进行材料替换,在保证刚度满足性能目标的前提下,实现尾门减重。

1 塑料尾门的刚度分析方法

尾门的刚度计算模型一般包括:尾门内外板、局部加强版、带铰链(或不带铰链)、后风挡玻璃等。根据实际的工况要求,在前期开发过程中,对尾门进行CAE分析时,主要考察以下五种工况。

(1)尾门锁点弯曲刚度(无铰链)。如图1所示,在尾门铰链位置限制六个方向自由度,在缓冲块位置添加Y’(垂直于铰链轴和锁点所在平面,以下所有局部坐标系都用此来表示)方向约束,锁点位置添加Y’方向载荷,载荷大小300N,锁点为测量点。

图1 尾门弯曲刚度计算模型(无铰链)

(2)尾门双侧扭转刚度(带铰链)。如图2所示,在尾门铰链位置限制六个方向自由度,在锁点位置添加Y’方向约束,在两缓冲块位置添加240Nm(沿铰链轴和锁点所在平面的法线方向)的扭矩,加载点作为测量点。

图2 尾门双侧扭转刚度计算模型(带铰链)

(3)尾门单侧扭转刚度[2](带铰链)。如图3所示,在尾门铰链位置限制六个方向自由度,在缓冲块位置添加Y’方向约束,在另一缓冲块位置添加Y’方向载荷,载荷大小为100N,加载点作为测量点。

图3 尾门单侧扭转刚度计算模型(带铰链)

(4)尾门中部刚度(无铰链)。如图4所示,在尾门铰链位置限制六个方向自由度,在缓冲块位置添加Y’方向约束,锁点位置添加X’、Y’方向约束,另一缓冲块位置添加Y’方向载荷,载荷大小为100N,加载点作为测量点。

(5)尾门角刚度(无铰链)。如图5所示,在尾门铰链位置限制六个方向自由度,在缓冲块位置添加Y’方向约束,锁点位置添加X’、Y’方向约束,另一缓冲块位置添加Y’方向载荷,载荷大小100N,加载点作为测量点。

图4 尾门中部刚度计算模型(无铰链)

图5 尾门角刚度计算模型(无铰链)

通过以上工况来实现塑料尾门的刚度分析。

2 五种工况下的塑料尾门刚度分析

基本的塑料尾门分析工况已经确定完成,由于原有的尾门内外板材质为金属的,因此,在用塑料材质来替换传统的金属材质时需要对原有结构进行适当的更改,这里参考竞品车型尾门的内外板结构来对研发车型的尾门进行初版的结构设计。

2.1 塑料尾门3D模型的建立

对于尾门内板、外板结构的制定。该SUV车型金属尾门的内板厚度为0.6mm,外板厚度为0.7mm,质量为15kg。塑料尾门的内外板厚度制定主要参考竞品车型来实现。分析竞品车型塑料尾门的结构,实际量取竞品车型尾门内外板厚度,均在2.5mm~3.0mm之间。根据以上信息设计尾门结构,定义研发车型塑料尾门的内外板厚度≤3.0mm,经计算得到初版尾门内外板质量为9.95Kg,同传统金属尾门相比已经实现了轻量化设计,但是由于塑料材质的刚度性能小于金属材质,所以需要对在上述状态下的塑料尾门进行刚度分析,考察五种工况下的刚度值是否满足目标值。

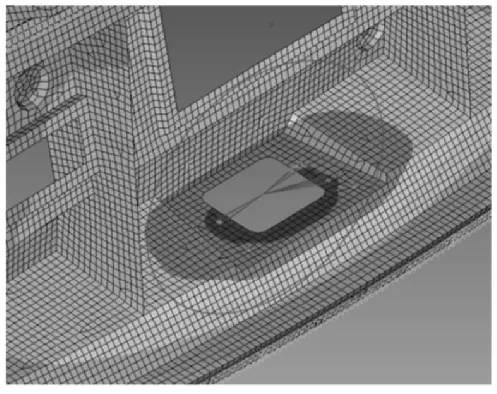

2.2 塑料尾门有限元模型的建立

在Hypermesh中建立塑料尾门的有限元模型,尾门模型包括尾门内板、外板、锁加强板、铰链背板、雨刮电机加强板及局部加强板。内板与外板采用粘接形式连接在一起,加强板采用螺接形式进行连接。

尾门内板材料采用PPGF40-0455,材料参数[3]:E=6510 Mpa;外板采用PP-TD20,材料参数[3]:E=2684Mpa;加强板材料参数:E=Mpa。

2.3 塑料尾门刚度分析结果

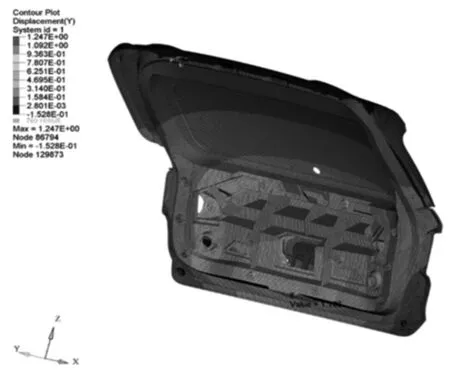

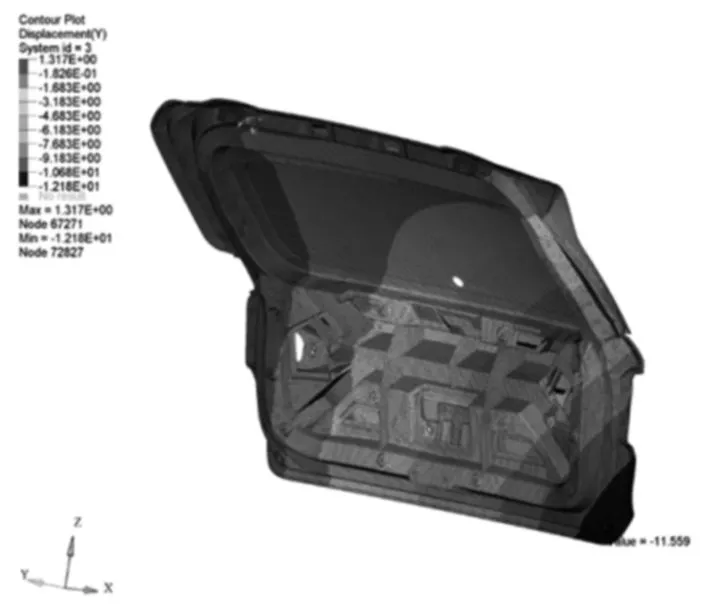

采用准静态分析方法对尾门的五种工况进行分析[4]。分析结果如表1所示,其中尾门弯曲刚度、尾门双侧扭转刚度(带铰链)及尾门单侧扭转刚度(带铰链)工况状态最差,三种工况下的位移云图如图6、7、8所示。

表1 塑料尾门刚度分析结果(优化前)

图6 尾门弯曲刚度(不带铰链)

图7 尾门双侧扭转刚度(带铰链)

图8 尾门单侧扭转刚度(带铰链)

图9 尾门弯曲刚度(不带铰链)设变位置

图10 尾门扭转刚度(带铰链)设变位置

尾门弯曲刚度分析结果为270.3N/mm,与目标值≥300N/mm相差较大,其它两个工况接近目标值,因此考虑对锁点位置进行设计更改来提升刚度,对内板缓冲块位置结构更改来提升扭转刚度。如图9、10所示。

3 塑料尾门的刚度优化分析

3.1 尾门弯曲刚度更改方案

根据CAE计算结果判断,尾门锁点位置局部刚度较弱,不能满足目标要求。分析数据更改方向,由于锁点位置的加载为Y’方向,因此在该方向上进行设计变更会有助于刚度提升,更改后的方案如图11所示。增加两排加强筋,厚度1.5mm来提升Y’方向的刚度。

图11 尾门弯曲刚度提升方案

尾门单、双侧扭转刚度的提升。改变尾门缓冲块位置筋的结构形式及筋的厚度,实现刚度提升。尾门两侧对称设计。如图12所示。

图12 尾门双侧扭转刚度提升方案

3.2 尾门刚度优化分析结果

对设变后的尾门结构重新建模,进行CAE分析,得到五

个工况下的刚度分析结果如表2、图13、14、15所示。

表2 塑料尾门刚度分析结果(优化后)

图13 尾门弯曲刚度(不带铰链,优化后)

图14 尾门双侧扭转刚度(带铰链,优化后)

图15 尾门单侧扭转刚度(带铰链,优化后)

通过CAE分析发现,五种工况下尾门刚度值都有显著提升,其中针对尾门弯曲刚度提升的方案,锁点位置变形量由1.106mm改善到0.995mm,刚度值由270.3N/mm改善到301.05N/mm,达到目标值≥300 N/mm;尾门双侧扭转刚度、单侧扭转刚度都有小幅度提高,均满足性能要求。由于结构更改的方向在于局部增加筋及材料厚度,所以导致质量有小幅度增加,但塑料材质的低密度特性,使质量增加很小,评估后结果为0.26Kg,因此考虑到在质量增加较小的情况下尾门刚度有较大幅度的提升,因此平衡质量和刚度两类性能,最终采取该方案作为塑料尾门的刚度提升方案。

在尾门的质量方面,也得到了明显的改善,经计算,塑料尾门内外板的质量为10.21g,而传统金属尾门的质量为15kg,减重达31.9%,效果明显。

4 结论

文章以满足刚度要求来进行轻量化设计为目的,将传统的金属材质尾门用塑料材质来替换,并通过CAE分析五种工况下尾门的刚度情况,找到刚度最弱的工况,针对材料变更后所带来的刚度变弱问题,对尾门局部结构进行优化,使尾门的刚度性能达到目标,同时实现尾门的轻量化设计。

[1] 韩旭,朱平,余海东,郭永进,林忠钦,高新华,顾镭,杨晋,徐有忠.基于刚度和模态性能的轿车车身轻量化研[J]汽车工程,2007年(第29卷)第7期.

[2] 杜明艳.某车型尾门扭转刚度优化分析[J] 汽车科技,2015(1):46-51.

[3] 邢号彬,付燕鹏,谭敦松,傅强,杨永超,陈健.复合材料尾门轻量化设计[J]上海汽车,2017 (2) :37-39.

[4] 韩啸,侯文彬,胡平.车身薄壁梁结构刚度特性的仿真研究[J]汽车技术,2011(12):8-13.

Vehicle Centroid Height Calculation and Research on Deviation Analysis

Li duo, Dai Decai, Wang Shuai, Li Kai

( Huachen automobile engineering research institute, Liaoning Shenyang 110141 )

Using the Plastic to replace traditional metal on the vehicle material and satisfying the stiffness targer are very important. The TG of SUV is taken as the research object, material of the TG inner panel and outer panel are replaced,PPGF40-0455 is used for inner panel and PP-TD20 is used for outer panel, then making design changes for the structure,FEM simulation was carried out in HyperMesh, and analyzing the stiffness of TG under five different conditions, giving the optimum structure way to TG and making it satisfy the stiffness targer, the TG stiffness is promoted substantially when increasing the little mass. At last, Using the plastic to replace traditional metal is achieved and light weight of TG is achieved,at the same time the stiffness targer is achieved.

Plastics TG; stiffness; optimization; lightweight

U462.1 文献标识码:A 文章编号:1671-7988 (2017)19-106-04

10.16638 /j.cnki.1671-7988.2017.19.036

李多,就职于华晨汽车工程研究院。