燃煤机组超低排放改造后SCR喷氨优化调整试验研究

于洪海 谭 袖 李 超 曲立涛 佟 颖

(1华电电力科学研究院东北分院 辽宁沈阳 110180 2辽宁宇洁环保咨询有限公司 辽宁沈阳 110000)

燃煤机组超低排放改造后SCR喷氨优化调整试验研究

于洪海1谭 袖1李 超1曲立涛1佟 颖2

(1华电电力科学研究院东北分院 辽宁沈阳 110180 2辽宁宇洁环保咨询有限公司 辽宁沈阳 110000)

以某燃煤电厂300MW机组超低排放改造后的脱硝系统研究对象,开展喷氨优化调整试验,在确保NOX达标排放和脱硝效率满足设计值的前提下,出口NOX浓度分布得到了改善,氨逃逸浓度明显降低,液氨消耗量也有所减少,为脱硝装置的高效、安全运行提供保障。

SCR;超低排放;优化调整

引言

在《火电厂大气污染物排放标准》(GB 13223-2011)发布实施后,为了满足NOX达标排放,大多数燃煤电厂在炉后增设SCR脱硝系统[1]。随着近几年全国范围雾霾不断加重,国家对燃煤电厂大气污染物排放浓度限值有了更加严格的要求。2015年12月11日,环保部、发改委和能源局三部委联合发布《关于印发<全面实施燃煤电厂超低排放和节能改造工作方案>的通知》(环发〔2015〕164号),通知中明确指出,到2020年,全国所有具备改造条件的燃煤电厂力争实现超低排放(即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50毫克/立方米)。为了满足国家政策的要求,实现大气污染物超低排放,各燃煤电厂对现有的脱硝系统等环保设施开展了超低排放改造。超低排放改造后,脱硝系统的喷氨量、进出口NOX浓度分布均匀性、氨逃逸浓度等参数均较改造之前有了很大的变化。因此,SCR脱硝系统有必要在超低排放改造后开展喷氨优化调整试验,通过试验调整氨喷射系统各支管的气氨流量,消除局部过大的氨逃逸峰值,改善反应器入口氨氮摩尔比的分布偏差,提高SCR装置出口NOX浓度分布的均匀性,降低反应器出口氨逃逸量,减少氨消耗量,避免由于过量喷氨使氨逃逸浓度偏高,生产硫酸氢铵等造成空预器堵塞和冷端腐蚀[2],为脱硝装置的高效、安全运行提供保障。

1 设备概况

以某燃煤电厂300MW机组为例,该燃煤电厂锅炉为HG-1025/17.5-YM36型亚临界参数、一次中间再热、自然循环汽包炉;脱硝系统采用SCR脱硝工艺,改造前催化剂为2+1布置,改造后仅增加备用层催化剂及其吹灰器,同时替换一层原初装催化剂(最上层),达到脱硝出口NOX浓度小于50mg/m3(文中NOX浓度均为标态,干基,6%O2)的排放限值要求,实现NOX浓度满足超低排放限值要求,改造后脱硝效率不低于85.70%。

2 优化调整试验

2.1 试验方法

选择电厂常规工况下进行预备性试验,初步评估脱硝装置的效率和氨喷射流量分配状况;根据预备性试验的结果调节喷氨量,使脱硝效率达到系统设计值,依据反应器出口截面的NOX浓度分布情况及NH3分布情况,反复对脱硝入口喷氨格栅的开度进行有针对性的调节,逐一调整喷氨格栅各喷口流量,使NH3与NOX充分混合,最大限度地提高反应器出口NOX浓度分布均匀性、提高脱硝系统效率、减少脱硝出口氨逃逸量及氨耗量;优化调整完成后,抽检2个工况分别进行NOX分布均匀性测试,验证出口NOX浓度分布均匀性,并根据测试情况进行微调。

2.2 试验测点

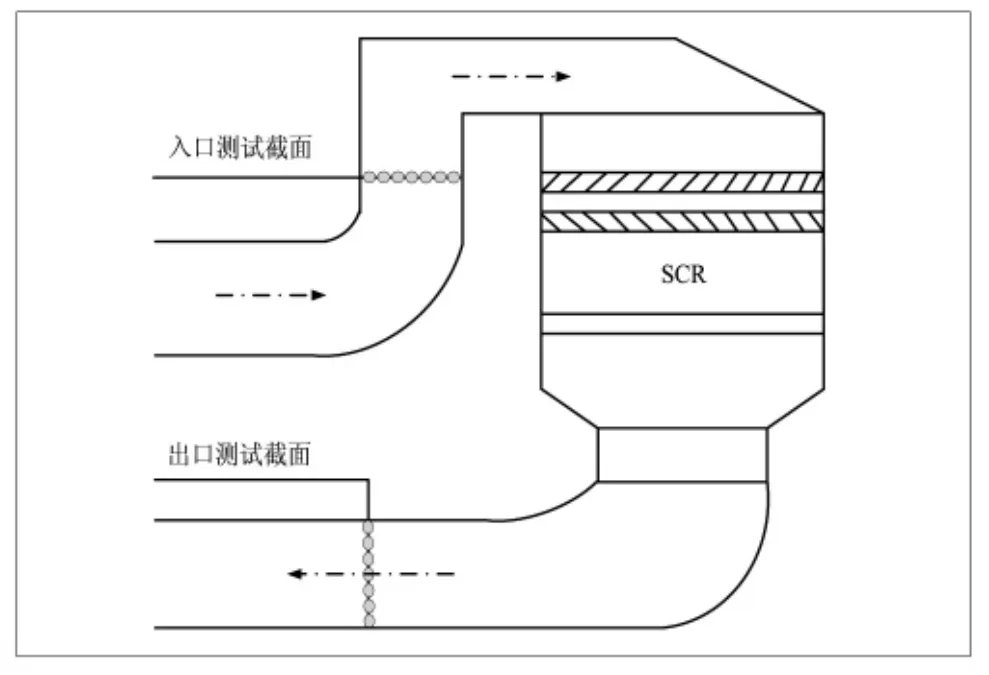

试验采用网格法进行测试,试验测点位置见图1。

图1 SCR脱硝装置NOX浓度测试位置简图

3 优化调整试验结果与分析

3.1 预备性试验

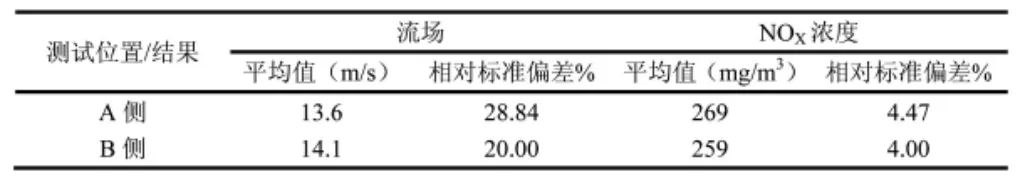

根据电厂的常规工况,选择主汽流量737t/h做为预备性试验的主要工况(工况一),在该工况下,采用网格法对脱硝系统入口流场、NOX浓度分布进行了测试,主要测试结果见表1。

表1 脱硝系统入口测试结果

根据表1中的结果可知,该燃煤电厂脱硝系统入口流场分布不均匀,A/B侧相对标准偏差较大。在工况一的条件下,对反应器出口NOX分布情况进行了测试,A侧出口NOX浓度平均值为19mg/m3,相对标准偏差为110.63%;B侧出口NOX浓度平均值为20mg/m3,相对标准偏差为62.74%,出口NOX浓度分布情况见图2。

图2 预备性试验脱硝装置出口NOX浓度分布情况

根据出口NOX浓度场的测试结果和图2中柱状分布图可知,脱硝装置出口NOX浓度场分布不均匀,局部区域NOX浓度过低,喷氨量过大。

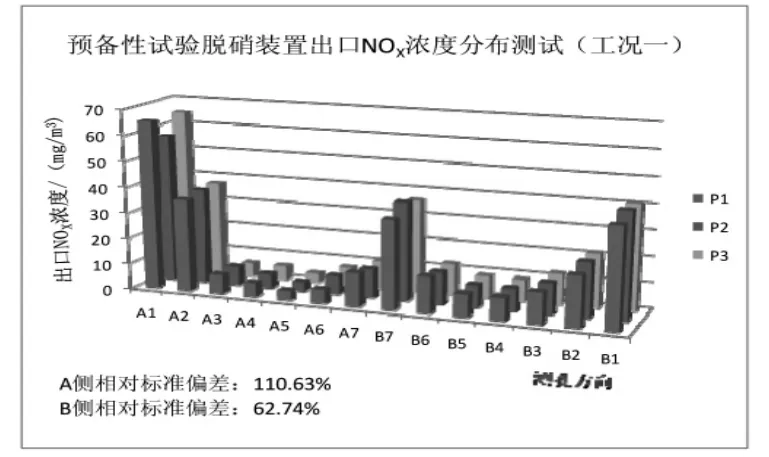

3.2 喷氨优化调整

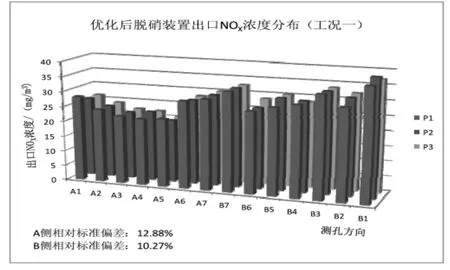

保持工况一运行方式不变,预备性试验对脱硝装置出口NOX浓度场的测试结果,对各喷氨调节阀进行针对性地进行调整,调整后重新对出口NOX浓度分布进行测试,A侧出口NOX浓度平均值为25mg/m3,相对标准偏差为12.88%;B侧出口NOX浓度平均值为32 mg/m3,相对标准偏差为10.27%,优化调整后出口NOX浓度分布情况见图3。

图3 优化调整后脱硝装置出口NOX浓度分布情况

根据图3可以明显看出,经过优化调整后,出口截面的NOX浓度分布情况有明显的改善,相对标准偏差小于试验要求值15%。

3.3 检验性试验

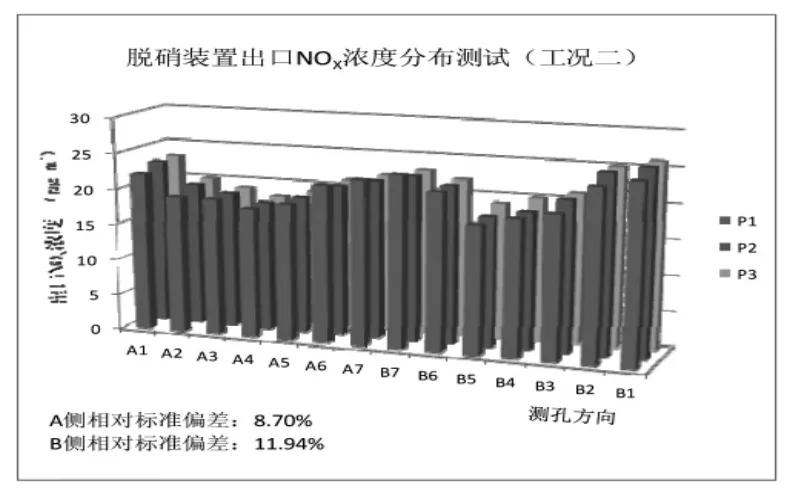

为了检验喷氨优化调整试验的效果,分别在主汽流量890t/h(工况二)、522t/h(工况三)时进行了出口NOX浓度分布测试,出口NOX浓度分布情况见图4和图5。

图4 工况二脱硝装置出口NOX浓度分布情况

图5 工况三脱硝装置出口NOX浓度分布测试

根据图4和图5可知,在验证工况下,SCR系统出口截面NOX浓度分布均匀性良好,相对标准偏差均小于要求15%。

3.4 优化调整后主要运行指标测试结果

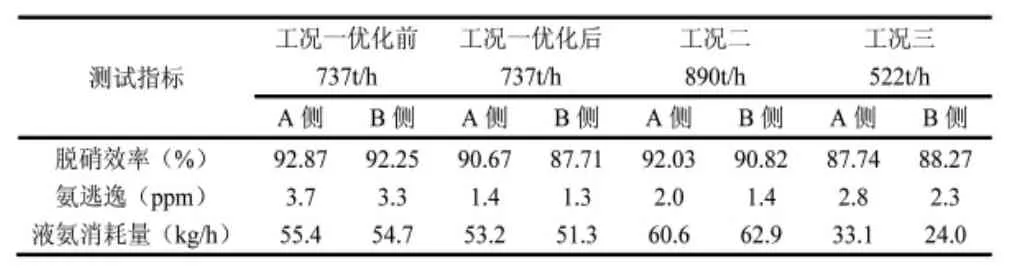

优化调整期间,分别在主汽流量737t/h(工况一)、890t/h(工况二)、522t/h(工况三)下,对 SCR 脱硝系统的效率、氨逃逸浓度和液氨消耗量等主要运行指标进行了测试,测试结果见表2。

表2 优化调整后主要指标测试结果

通过查阅该燃煤电厂脱硝系统超低排放技术协议可知,脱硝效率的保证值为不小于85.70%、氨逃逸浓度不大于3ppm,液氨消耗量不大于126.3kg/h。根据表2中的测试结果可知,优化调整后,脱硝效率、氨逃逸浓度、液氨消耗量均满足相应保证值的要求。并且在优化调整后,氨逃逸浓度明显降低,尤其在常规工况(工况一)运行条件时,氨逃逸浓度减少量尤为明显,减缓了对下游空预器等设备的影响;同时液氨消耗量也有所减少,提高了脱硝系统的经济性。结语

综上可知,进行完超低排放改造后的SCR脱硝系统,经喷氨优化调整试验后,在确保NOX达标排放和脱硝效率满足设计值的前提下,出口NOX浓度分布得到了改善,氨逃逸浓度明显降低,液氨消耗量也有所减少,尤其是氨逃逸浓度,在主要工况下,A/B侧调整后的氨逃逸浓度均降低了50%以上。脱硝系统在进行了喷氨优化调整后,建议燃煤电厂在日常运行过程中,将喷氨格栅每根支管的调节阀开度固定,做好标记,日常运行期间无需进行调整,同时避免追求过高的脱硝效率而造成整体过量喷氨,危及下游设备的安全稳定运行[3]。机组长周期运行后,由于煤种变化、燃烧工况改变等原因引起烟气流场变化,需要再次进行喷氨优化调整,必要时可利用数值模拟技术进行优化模拟,开展更深层次的优化调整。

[1]周新刚,林晓,赵晴川,等.某电厂300MW燃煤机组SCR喷氨优化调整试验研究[J].电站系统工程,2016,32(2):43-46.

[2]赵宇,那钦.SCR烟气脱硝系统喷氨优化实例分析[J].内蒙古电力技术.2016,34(4):78-85.

[3]方朝君,余美玲,郭常青.燃煤电站脱硝喷氨优化研究[J].工业安全与环保.2014,40(2):25-27。

于洪海(1982-),男,辽宁沈阳人,硕士,高级工程师,目前主要从事电厂环境技术监督和污染治理研究工作。